1

Изобретение относится к производству электросварных труб большого диаметра и касается у со верше не тар конструкции установки для сборки и сварки труб. Наиболее эффективно может быть использовано при производстве прямошовных труб большого диаметра конечной длины.

Известна установка для произврдс.тва труб конечной длины, содержащая 0 жестко связанные между собой клети с устройствами для сведения и сжатия кромок трубной заготовки, каждое из которых выполнено в виде охватывающего трубу гибкого элемента, меха- ,5 низмов натяжения и прижимных роликов, внутреннюю оправку, подъемно-поворотные и транспортные ролики l.

Недостатком известной установки является то, что при сведении кромок 20 заготовки и их сжатии происходит относительное (встречное) перемещение заготовки и гибкого элемента, в результате чего возникает усилие тре-.

ния, препятствующее сведению кромок. Трение возрастает с увеличением усилия сжатия. Вследствие этого при : сборке трубных заготовок, особенно толстостенных, усилия сжатия будут недостаточными, т.е. кромки будут сведены с зазором, что приведет к некачественной сварке трубы. Кроме того, в результате взаимного встречного перемещения гибкого рг1бочего элемента и заготовки на поверхности.трубы образуются задиры и риски.

Другим недостатком является неэкономичность использования одних и тех же механизмов для сборки и сварки тонкостенных и толстостенных труб.

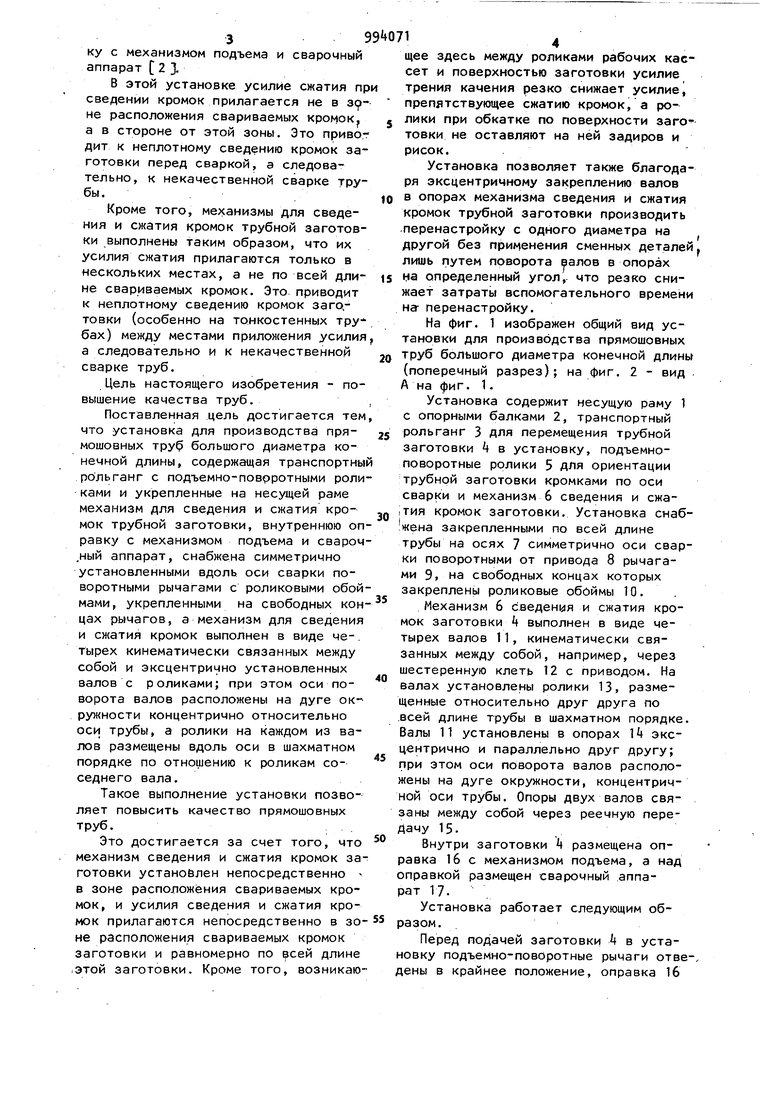

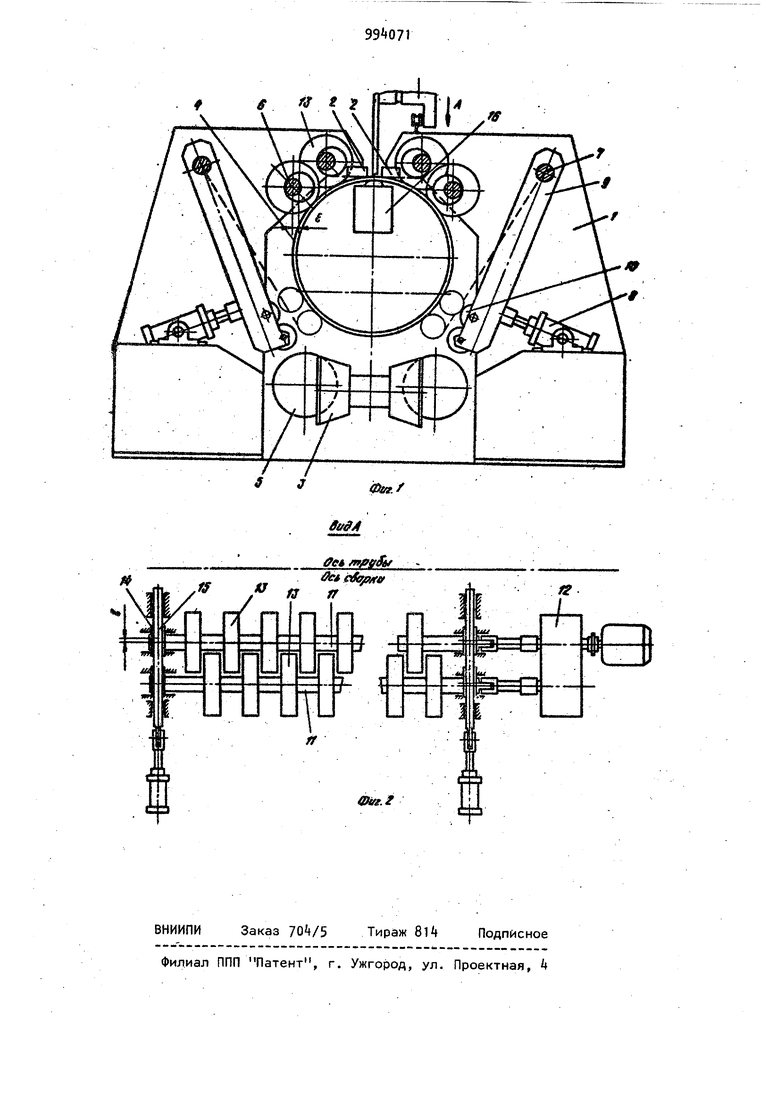

Наиболее близка к предлагаемой установка для производства прямЫаовных труб большого диаметра конечной длины, содержащая транспортный рольганг с подъемно-поворотными роликами и укрепленные на несущей раме механизм для сведения и сжатия кромок трубной заготовки, внутреннюю оправку с механизмом подъема и сварочный аппарат 23В этой установке усилие сжатия пр сведении кромок прилагается не в 39не расположения свариваемых кромок, а а стороне от этой зоны. Это приво.г дит к неплотному сведению кромок заготовки перед сваркой, а следовательно, к некачественной сварке трубы. Кроме того, механизмы для сведения и кромок трубной заготовки выполнены таким образом, что их усилия сжатия прилагаются только в нескольких местах, а не по всей длине свариваемых кромок. Это приводит к неплотному сведению кромок заго,товки (особенно на тонкостенных тру бах) между местами приложения усилия а следовательно и к некачественной сварке труб. Цель настоящего изобретения - повышение качества труб. Поставленная цель достигается тем что установка для производства прямошовных тру большого диаметра конечной длины, содержащая транспортны рольганг с подъемно-поврротными роли ками и укрепленные на несущей раме механизм для сведения и сжатия кромок трубной заготовки, внутреннюю оп равку с механизмом подъема и свароч ,ный аппарат, снабжена симметрично установленными вдоль оси сварки поворотными рычагами с роликовыми обой мами, укрепленными на свободных кон цах рычагов, а механизм для сведения и сжатия кромок выполнен в виде че-. тырех кинематически связанных между собой и эксцентрично установленных валов с роликами; при этом оси поворота валов расположены на дуге окружности концентрично относительно оси трубы, а ролики на каждом из валов размещены вдоль оси в шахматном порядке по отношению к роликам соседнего вала. Такое выполнение установки позволяет повысить качество прямошовных труб. Это достигается за счет того, что механизм сведения и сжатия кромок за готовки установлен непосредственно в зоне расположения свариваемых кромок, и усилия сведения и сжатия кромок прилагаются непосредственно в зо не расположения свариваемых кромок заготовки и равномерно по всей длине ,этой заготовки. Кроме того, возникаю Э 4 щее здесь между роликами рабочих кассет и поверхностью заготовки усилие трения качения резко снижает усилие, препятствующее сжатию кромок, а ролики при обкатке по поверхности заготовки не оставляют на ней задиров и рисок. Установка позволяет также благодаря эксцентричному закреплению валов в опорах механизма сведения и сжатия кромок трубной заготовки производить перенастройку с одного диаметра на другой без применения сменных деталей. лишь путем поворота валов в опорах на определенный угол, что резко снижает затраты вспомогательного времени на перенастройку. На фиг. 1 изображен общий вид установки для производства прямошовных РУб большого диаметра конечной длины (поперечный разрез); на фиг. 2 - вид А на фиг. 1. Установка содержит несущую раму 1 с опорными балками 2, транспортный рольганг 3 для перемещения трубной заготовки k в установку, подъемноповоротные ролики 5 для ориентации трубной заготовки кромками по оси сварки и механизм 6 сведения и сжа|тия кромок заготовки. Установка снаб«ена закрепленными по всей длине трубы на осях 7 симметрично оси сварки поворотными от привода 8 рычагами 9. на свободных концах которых закреплены роликовые обоймы 10. Механизм 6 сведения и сжатия кромок заготовки выполнен в виде четырех валов 11, кинематически связанных между собой, например, через шестеренную клеть 12 с приводом. На валах установлены ролики 13, размещенные относительно друг друга по .всей длине трубы в шахматном порядке. Валы 11 установлены в опорах эксцентрично и параллельно друг другу; при этом оси поворота валов расположены на дуге окружности, концентричной оси трубы. Опоры двух валов связаны между собой через реечную передачу 15. Внутри заготовки Ц размещена оправка 16 с механизмом подъема, а над оправкой размещен сварочный .аппарат 17. Установка работает следующим образом. Перед подачей заготовки в установку подъемно-поворотные рычаги отве-. дены в крайнее положение, оправка 16 59 опущена. Заготовка по транспортному рольгангу подается в установку. Когда она полностью войдет в установку, механизм подъема сдвигает ее несколь ко вверх. Одновременно поднимаются подъемно поворотные ролики, отрывают заготовку от транспортного рольганга и поворачивают ее в требуемое для сварки положение. После этого поворотные рычаги с роликовыми обоймами поднимают ее к опорным балкам 2. При уводе разделки шва трубной за готовки от зоны сварки включается пр вод с шестеренной клетью одной из групп механизма сведения 6, которая и производит доворот заготовки. -Сведение кромок заготовки осуществляетс одновременным включением всех валов механизма сведения и сжатия кромок и поворота опор с валами через реечную передачу; при этом производится сведение и сжатие кромок трубной заготовки по всей длине разделки с гарантированным усилием. . Возможный зазор до сборкимежду кромками трубной заготовки большого диаметра составляет 0-60 мм. Затем оправка поднимается и вырав нивает кромки заготовки по высоте на всей их длине, тем самым подготавливая трубную заготовку к дальнейшей сварке. При переходе к сборке и сварке труб другого диаметра опоры с валами через реечную передачу разворачивают на определенный угол. При этом ролики 13 поднимаются или опускаются повторяя часть профиля трубной заготовки. Предложенная установка для произ|водства прямошовных труб большого 71 диаметра конечной длины позволяет повысить качество изготавливаемых труб. Формула изобретения Установка для производства прямошовных труб болыюго диаметра конечной длины, содержащая транспортный рольганг с подъемно-поворотными роли ками и укрепленные на несущей раме механизм для сведения и сжатия кромок трубной заготовкиi внутреннюю оправку с механ1 змом подъема и сварочный аппарат, отличающаяся тем, 4TOj с целью повышения качества труб, она снабжена симметрично установленными вдоль оси сварки поворотными рычагами с роликовыми обоймами, укрепленными на свободных концах рычагов, а механизм для сведения и сжатия кромок выполнен в виде четырех кинематически связанных между собой и эксцентрично установленных валов с роликами, при этом оси поворота валов расположены на дуге окружности концентрично относительно оси трубы, а ролики на каждом валу размещены вдоль оси в шахматном порядке по отношению к роликам соседнего вала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельсуво СССР № 206779, кл. В 2} С 37/08, 1967. 2.Авторское свидетельство СССР по заявке W 323760 4/25-27, кл. В 21 С 37/08, 28.01.81 (прототип ).-

ЛЛ/

ffCA . ff ffct eAiyMtf ff

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| СТАН ДЛЯ СВАРКИ ТРУБ | 1966 |

|

SU224734A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| Стан для сборки и сварки прямошовных труб | 2017 |

|

RU2635649C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КОНЕЧНОЙ ДЛИНЫ | 2002 |

|

RU2215605C2 |

| Сборочно-сварочный стан для производства труб | 2017 |

|

RU2668237C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2003 |

|

RU2243840C2 |

Авторы

Даты

1983-02-07—Публикация

1981-04-22—Подача