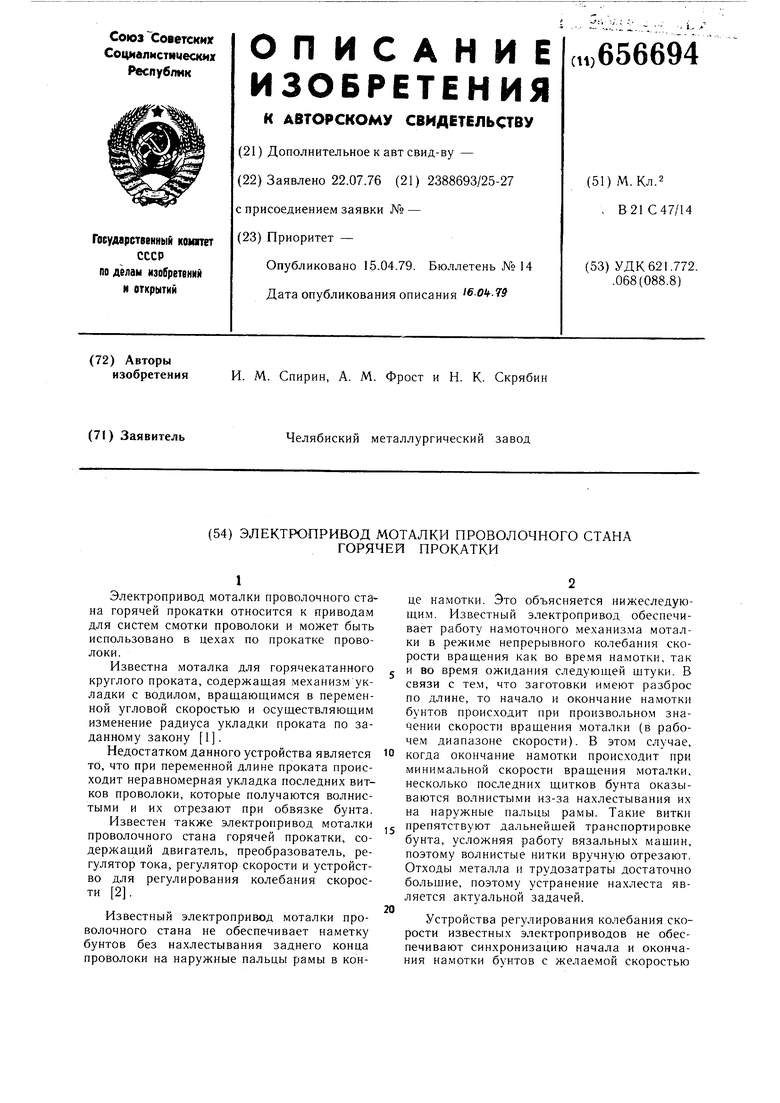

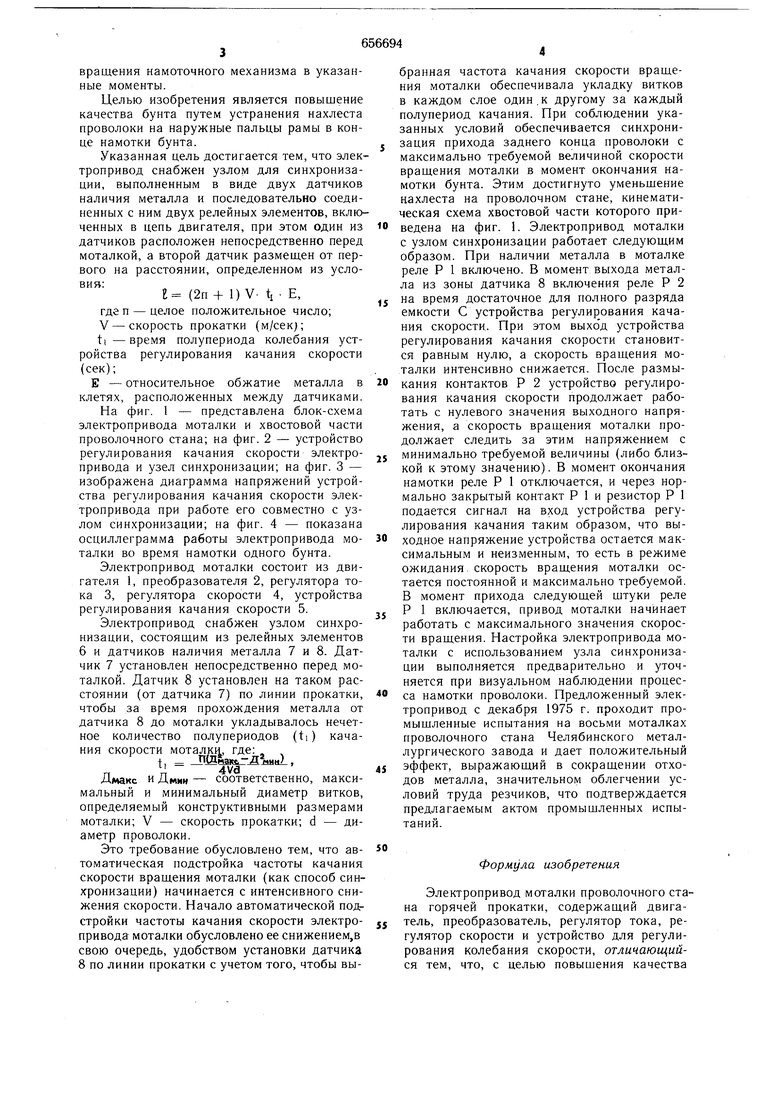

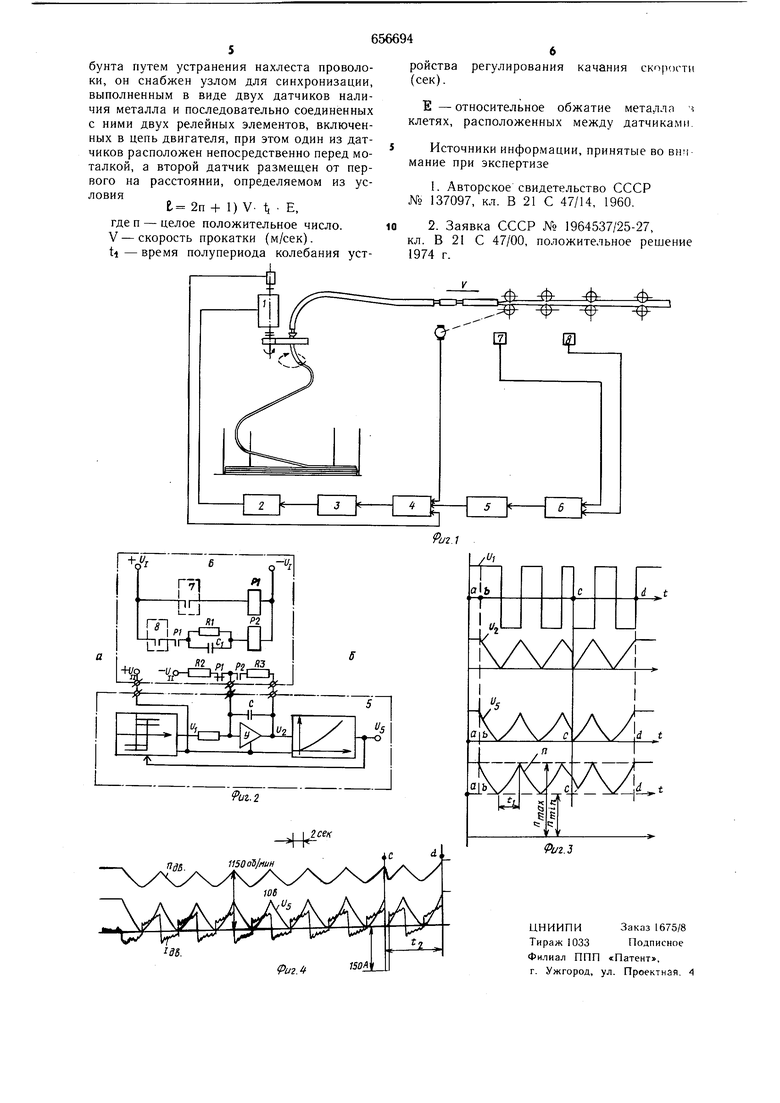

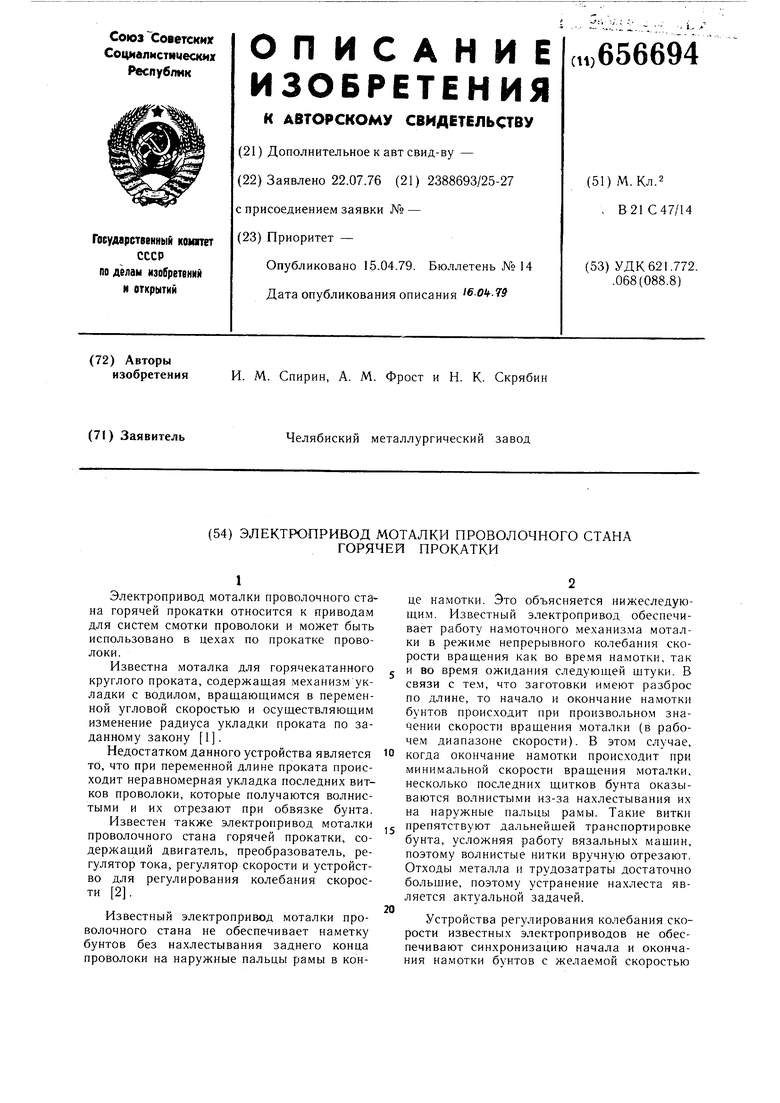

(54) ЭЛЕКТРОПРИВОД МОТАЛКИ ПРОВОЛОЧНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ вращения намоточного механизма в указанные моменты. Целью изобретения является повышение качества бунта путем устранения нахлеста проволоки на наружные пальцы рамы в конце намотки бунта. Указанная цель достигается тем, что электропривод снабжен узлом для синхронизации, выполненным в виде двух датчиков наличия металла и последовательно соединенных с ним двух релейных элементов, включенных в цепь двигателя, при этом один из датчиков расположен непосредственно перед моталкой, а второй датчик размещен от первого на расстоянии, определенном из условия: (2п + 1) V- tj . Е, где п - целое положительное число; V - скорость прокатки (м/сек); ti - вре.мя полупериода колебания устройства регулирования качания скорости (сек); Е - относительное обжатие металла в клетях, расположенных между датчиками. На фиг. 1 - представлена блок-схема электропривода моталки и хвостовой части проволочного стана; на фиг. 2 - устройство регулирования качания скорости электропривода и узел синхронизации; на фиг. 3 - изображена диаграмма напряжений устройства регулирования качания скорости электропривода при работе его совместно с узлом синхронизации; на фиг. 4 - показана осциллеграмма работы электропривода моталки во время намотки одного бунта. Электропривод моталки состоит из двигателя 1, преобразователя 2, регулятора тока 3, регулятора скорости 4, устройства регулирования качания скорости 5. Электропривод снабжен узлом синхронизации, состоящим из релейных элементов 6 и датчиков наличия металла 7 и 8. Датчик 7 установлен непосредственно перед моталкой. Датчик 8 установлен на таком расстоянии (от датчика 7) по линии прокатки, чтобы за время прохождения металла от датчика 8 до моталки укладывалось нечетное количество полупериодов (ti) качания скорости моталки, где:„ ,, п(. Дмакс и Дммн - соответственно, максимальный и минимальный диаметр витков, определяемый конструктивными размерами моталки; V - скорость прокатки; d - диаметр проволоки. Это требование обусловлено тем, что автоматическая подстройка частоты качания скорости вращения моталки (как способ синхронизации) начинается с интенсивного снижения скорости. Начало автоматической подстройки частоты качания скорости электропривода моталки обусловлено ее снижением,в свою очередь, удобством установки датчика 8 по линии прокатки с учетом того, чтобы выбранная частота качания скорости вращения моталки обеспечивала укладку витков в каждом слое один,к другому за каждый полупериод качания. При соблюдении указанных условий обеспечивается синхронизация прихода заднего конца проволоки с максимально требуемой величиной скорости вращения моталки в момент окончания намотки бунта. Этим достигнуто уменьшение нахлеста на проволочном стане, кинематическая схема хвостовой части которого приведена на фиг. 1. Электропривод моталки с узлом синхронизации работает следующим образом. При наличии металла в моталке реле Р 1 включено. В момент выхода металла из зоны датчика 8 включения реле Р 2 на время достаточное для полного разряда емкости С устройства регулир ования качания скорости. При этом выход устройства регулирования качания скорости становится равным нулю, а скорость вращения моталки интенсивно снижается. После размыкания контактов Р 2 устройство регулирования качания скорости продолжает работать с нулевого значения выходного напряжения, а скорость вращения моталки продолжает следить за этим напряжением с минимально требуемой величины (либо близкой к этому значению). В момент окончания намотки реле Р 1 отключается, и через нормально закрытый контакт Р 1 и резистор Р 1 подается сигнал на вход устройства регулирования качания таким образом, что выходное напряжение устройства остается максимальным и неизменным, то есть в режиме ожидания скорость вращения моталки остается постоянной и максимально требуемой. В момент прихода следующей штуки реле Р 1 включается, привод моталки начинает работать с максимального значения скорости вращения. Настройка электропривода моталки с использованием узла синхронизации выполняется предварительно и уточняется при визуальном наблюдении процесса намотки проволоки. Предложенный электропривод с декабря 1975 г. проходит промышленные испытания на восьми моталках проволочного стана Челябинского металлургического завода и дает положительный эффект, выражающий в сокращении отходов металла, значительном облегчении условий труда резчиков, что подтверждается предлагаемым актом промыщленных испытаний. Формула изобретения Электропривод моталки проволочного стана горячей прокатки, содержащий двигатель, преобразователь, регулятор тока, регулятор скорости и устройство для регулирования колебания скорости, отличающийся тем, что, с целью повышения качества

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропривод моталки проволочного стана горячей прокатки | 1973 |

|

SU507382A1 |

| Устройство управления моталкой сортового стана | 1984 |

|

SU1199335A1 |

| Устройство для управления моталкой сортового стана | 1986 |

|

SU1357199A1 |

| Устройство для рвномерной намотки металла на моталке мелкосортного стана | 1978 |

|

SU694243A1 |

| Устройство для регулирования скорости при намотке мелкосортного проката | 1980 |

|

SU893287A1 |

| Устройство для регулирования натяжения проволоки при намотке | 1981 |

|

SU959864A1 |

| Устройство для регулирования натяжения на моталке мелкосортного стана | 1978 |

|

SU724236A1 |

| Устройство для регулирования натяжения металла на моталке мелкосортного стана | 1980 |

|

SU897365A1 |

| Электропривод моталки стана холодной прокатки | 1975 |

|

SU535699A1 |

| Способ намотки в рулон горячекатаной полосы | 1981 |

|

SU1003956A1 |

Авторы

Даты

1979-04-15—Публикация

1976-07-22—Подача