мещенного между станиной и соответствующим корпусом, и связанного с ним регулировочного винта.

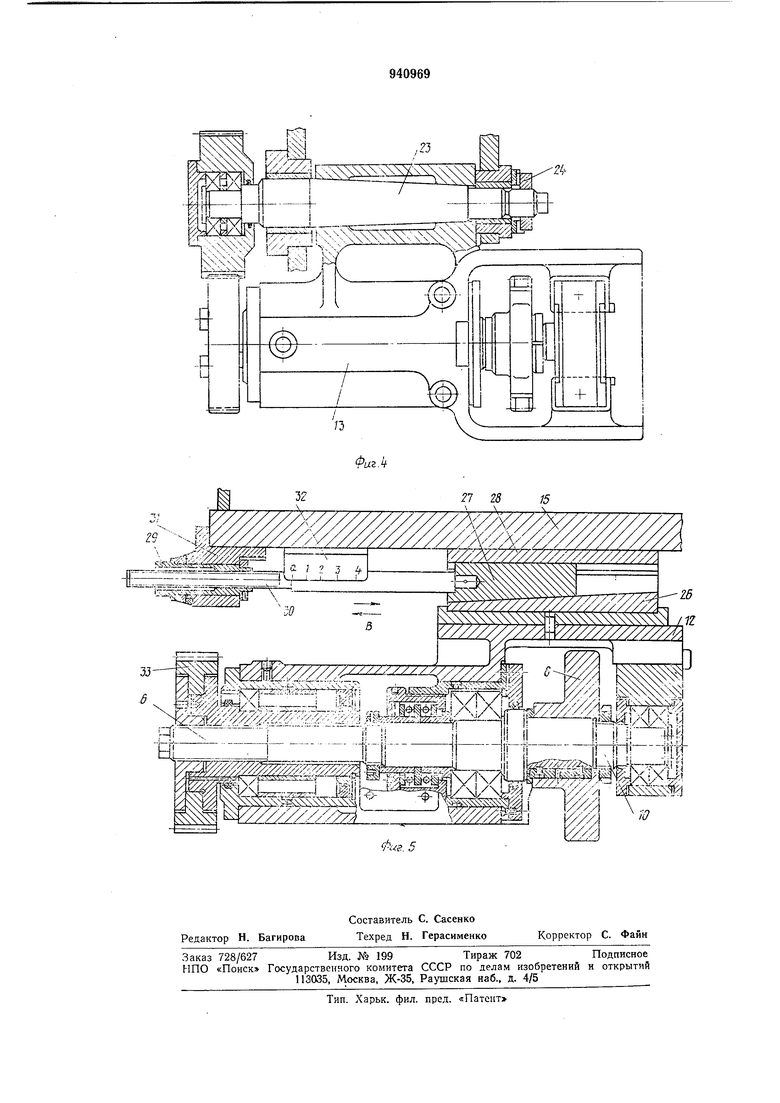

На фиг. 1 представлен автомат для накатки резьбы, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (в увеличенном масштабе); на фиг. 3 - вид Б на фиг. 2 (в увеличенном масщтабе); на фиг. 4 - узел крепления нижней головки, вид сверху; на фиг. 5 - верхняя головка, продольный разрез.

Автомат для двустороннего накатывания резьбы содержит станину 1, два узла 2 и 3 накатки, расположенные последовательно вдоль станины 1, и ycTpoECTiBo 4 для подачи и фиксации обрабатываемых деталей, в частности заготовок 5 зубьев борон.

Каждый из узлов 2 и 3 накатки содержит две головки 6 и 7 (верхнюю и нижнюю), снабженные взаимодействующими с заготовкой накатными ролвками 8 и 9, установленными соответственно на шпинделях 10 и 11 в корпусах 1,2 и 13.

Станина 1 состоит из основания 14 и траверсы 15, установленной на основании посредством стоек :16. На основание 14 опирается нижняя головка 7, а на траверсу 15 верхняя головка 6. Корпус 12 головки 6 шарнирно (поворотно) установлен на стойке 16 станины 1 при помощи кони ческой оси 17 с возможностью радиального регулировочного перемещения ролика 8 и связан с траверсой посредством серьги 18. Эта серьга ввернута в гайку 19, опирающуюся через сферическую шайбу 20 на стакан 21, закрепленный на траверсе 15. Шайба 20 обеспечивает самаустановку гайки 19 с серьгой 18 при фиксации корпуса 12 с роликом 8 после регулировки его положения, Р1меется контргайка 22, предотвращающая вывинчивание серьги 18.

Корпус 13 головки 7 аналогично установлен в станине 1 при помощи конической оси 23. Имеются гайки 24 для осевого перемещения осей 23 и 17. Выполнение осей 17 и 23 коническими и наличие гаек 24 дает возможность выбирать люфты в соединении, что повьвщает точность устройства.

Автомат снабжен также устройствами (не обозначены) для регулирования радиального положения на1катных роликов 8 и 9 относительно оси заготовки 5 путем поворота BOKpiyr осей 17 и 23. Эти устройства выполнены в виде клиновой пары с конической рабочей поверхностью 25. Деталь 26 этой пары связана с соответствующим корпусом 12 или 13 узла накатки, а деталь (клин) 27 расположена между деталью 26 и накладкой 28, жестко соединенной соответственно с траверсой 15 или с основанием 14, и контактирует с деталями 26 и 28.

Деталь 17 установлена с возмол ностью регулировочного перемещения вдоль оси конической поверхности 25 в направлении В, параллельном оси поворота соответствующего Kopniyca 12 и 13. Перемещение детали 27 осуществляется при помощи гайки 29, навинченной на резьбовой хвостовик 30

детали 27 и вращающейся в афонштейне 31, закрепленном на траверсе 15 или на основании 14. Гайка 29 зафиксирована от осевого перемещения. На станине 1 закреплена линейка 32 для отсчета перемещения

детали 27.

Автомат снабжен приводом узлов 6 и 7 накапки, содержащим электродвигатель и зубчатые передачи (не показаны), обеспечивающие через зубчатые колеса 33 и 34 вращение щпинделей 10 и 11, несущих ролпки 8 и 9.

Устройство 4 для подачи и фиксации обрабатываемых деталей состоит из перемещающихся в вертикальной плоокости реек 35 с гнездами для обрабатываемых деталей 5, обеспечивающих их фи1кса:цию во время обработки, и щагового транспортера 36, соверщающего перемещение по прямоугольной траектории от привода 37 и обеспечивающего щаговую подачу деталей 5.

Автомат работает следующим образом.

Шаговый транспортер 36 захватывает обрабатываемую деталь (заготовку 5 зуба бороны) с позиции загрузки и подает ее в гнезда реек 35, расположенные в зоне первого узл.а 2 накатки. Профильные ролики 8 и 9 при своем вращении захватывают обрабатываемый участок заготовки 6, слепка приподнимают его над дном гнезда рейки 35 и производят накатку резьбы. После

окончания накат ки резьбы на одном конце заготовки б транспортер 36 переносит ее в гнезда реек 35 в зону второго узла 3 накатки, где аналогично производится накатка резьбы на втором конце заготовки 5. Затем

при помощи щагового транспортера заготовка 5 удаляется из автомата.

Регулирование радиального положения роликов 8 и 9, а следовательно, и расстояния между ними (рабочего зазора) производят путем поворота корпусов 12 и 13 головок 6 и 7 вокруг конических осей 17 и 23, осуществляемого при помощи клиньев 27, которые перемещают в направлении В

путем вращения гаек 29. Фи ксацию корпусов 12 и 13 производят через серьги 18 при помощи гаек 19 и контргаек 22, окончательно притягивая корпусы 12 и 13 головок к поверхностям 25, что обеспечивает

жесткость конструкции.

Выполнение рабочих поверхностей 25 клиновой пары 26-27 коническими дает возможность регулировать радиальное положение роликов 8 и 9 путем поворота корпусов 12 и 13, несущих их.

Предлагаемое выполнение автомата по31воляет повысить точность и удобство эксплуатащин. Точность накатывания повышается за счет того, что корпусы накатных толовок опираются на жесткие элементы станины. Кроме того, точность накатки обеспечивается благодаря возможности регулировки положения накатных роликов при помощи клиновой пары и выборки зазора между корпусами накатных головок и коническими осями, на которых они установлены. Осуществление регулировки при помощи клиновой пары повыщает, вместе с тем, удобство эксплуатации, так как обеспечивается легкий доступ к выведенным наружу регулировочным винтам. Удобство эксплуатации повьыпается также за счет последовательного расположения узлов накатки по длине станка благодаря облегчению доступа к ним.

Формула изобретения

Автомат для двустороннего накатывания резьбы на прутковых деталях, например на зубьях бороны, содержащий станиву, устройство для подачи и фиксации обрабатываемой детали и два узла накатывания, последовательно размещенные на станине, каждый из которых имеет накатные ролики, установленные в корпусах на шпинделях, устройство для регулирования радиального положения роликов и привод И.Х вращения, отличающийся тем, что, с целью повышения точности работы и удобства эксплуатации автомата, станина выполнена составной из основания и за(крепленной на ней траверсы, корпусы накатных роликов закреплены на станине щарнирно, причем щарниры выполнены с коническими осями, а устройство для- регулирования радиального положения каждого ролика выполнено в виде клина, размещенного между станиной и соответствующим корпусом, и связанного с ншл регул И ровочного винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для накатки кольцевых профилей | 1976 |

|

SU656721A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| РОТОРНАЯ ЛИНИЯ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБ ИЛИ ПРОФИЛЕЙ | 1991 |

|

RU2019353C1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1072967A1 |

Ось o6pa5cfT7HLf /5 Z8 26 27 ю 8 ,-4-J -

Авторы

Даты

1982-07-07—Публикация

1980-11-26—Подача