улучшаются.условия по эксплуатации и выполнению требований по технике безопасности.

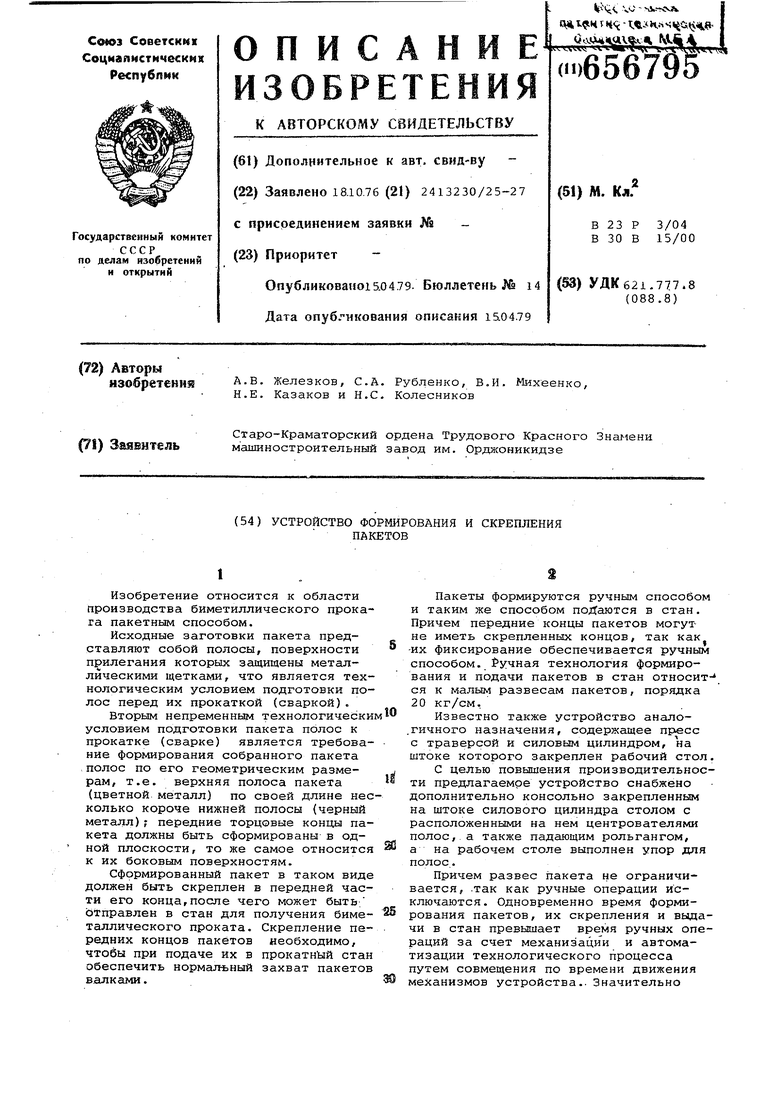

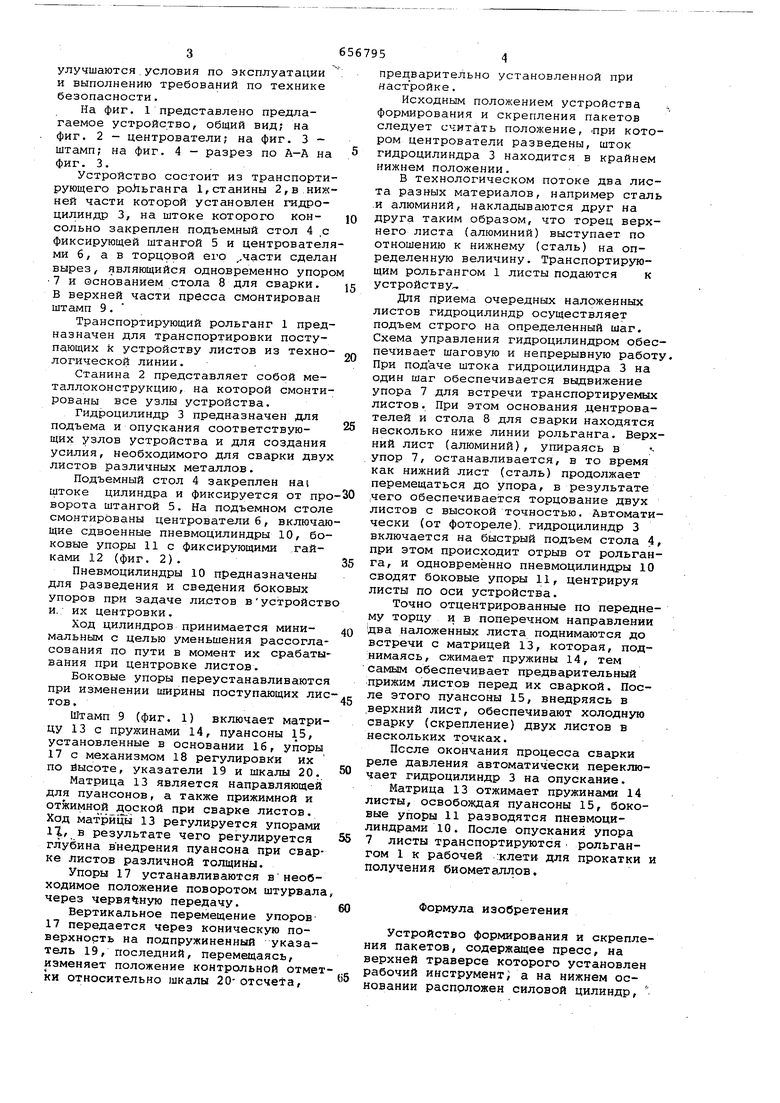

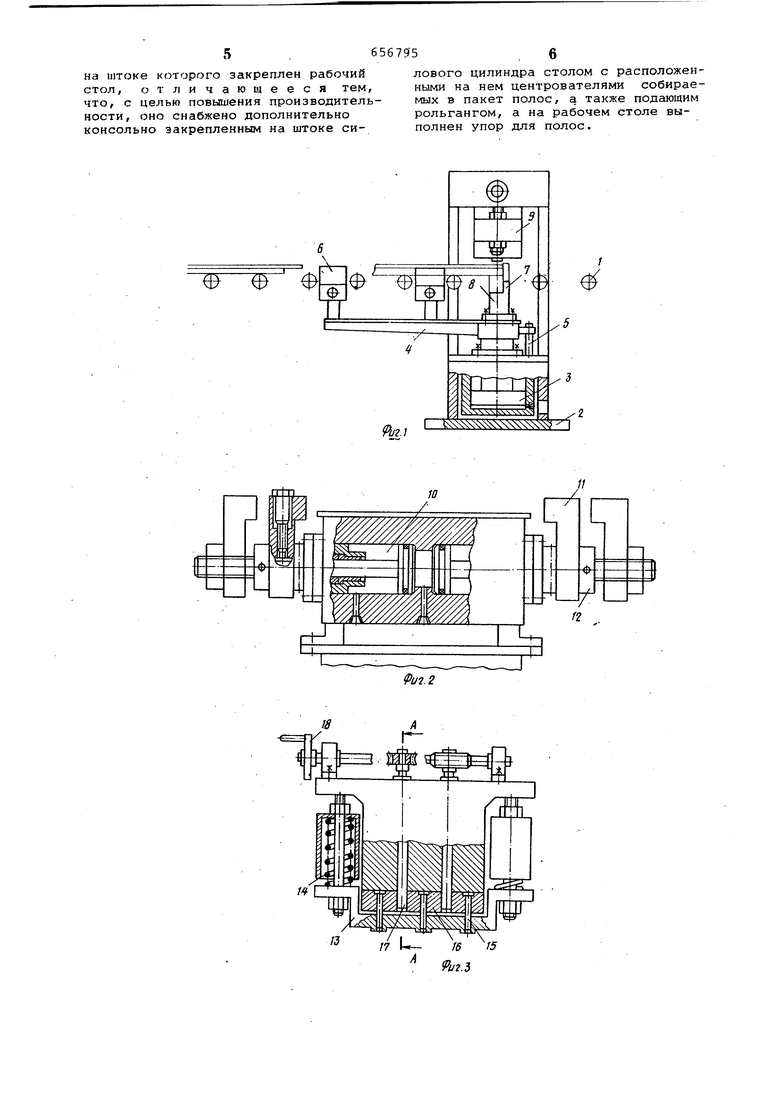

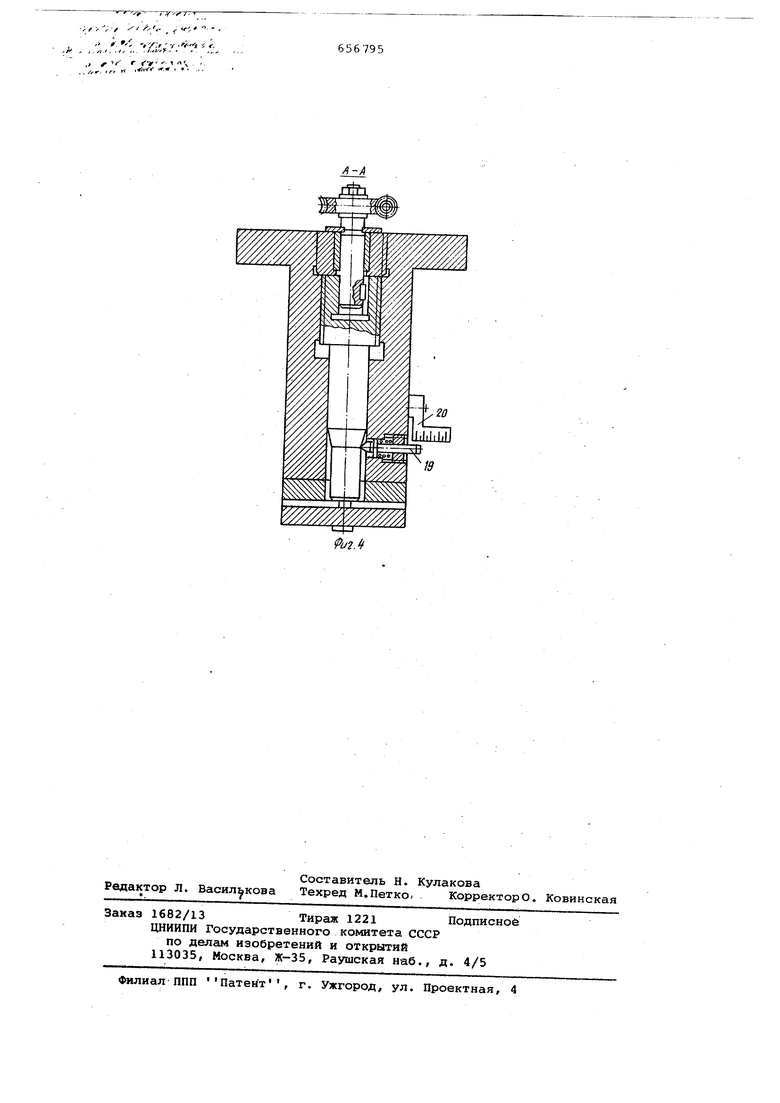

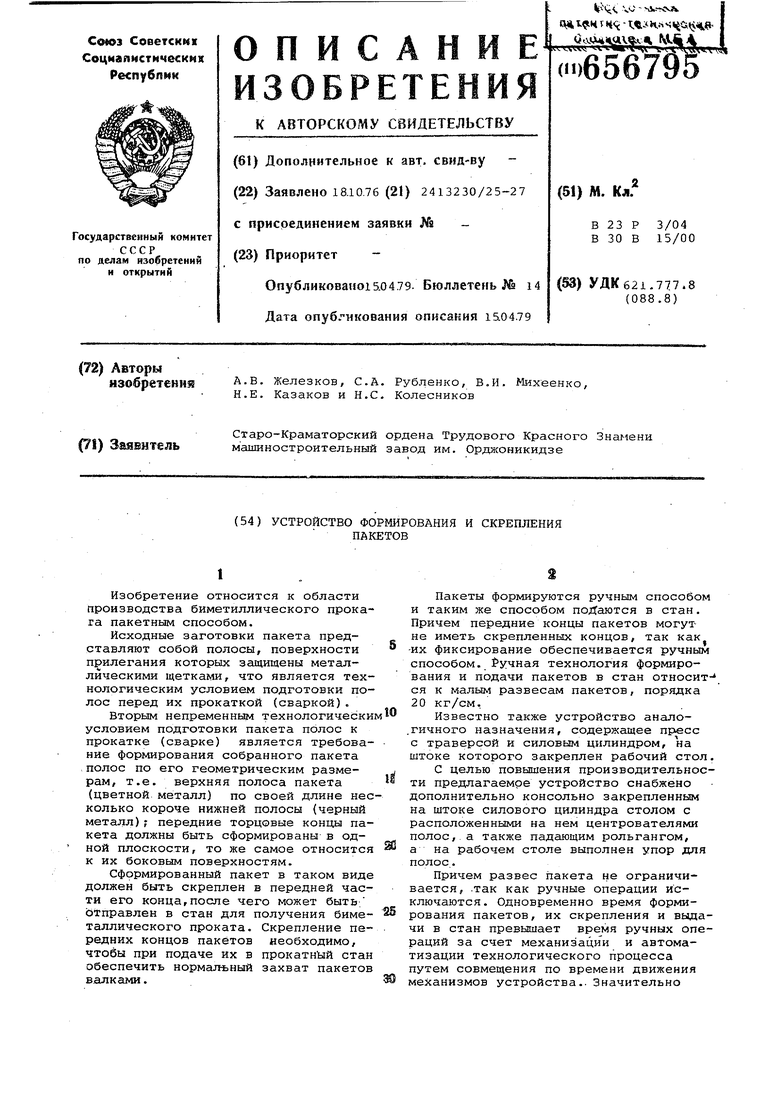

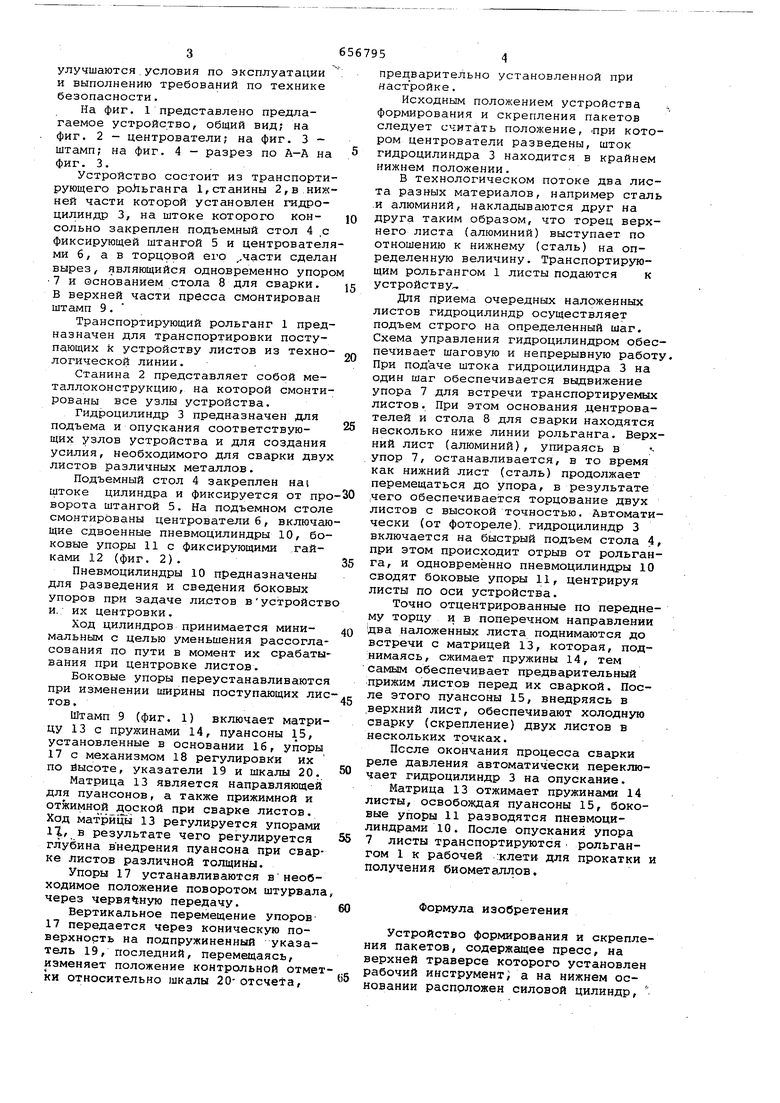

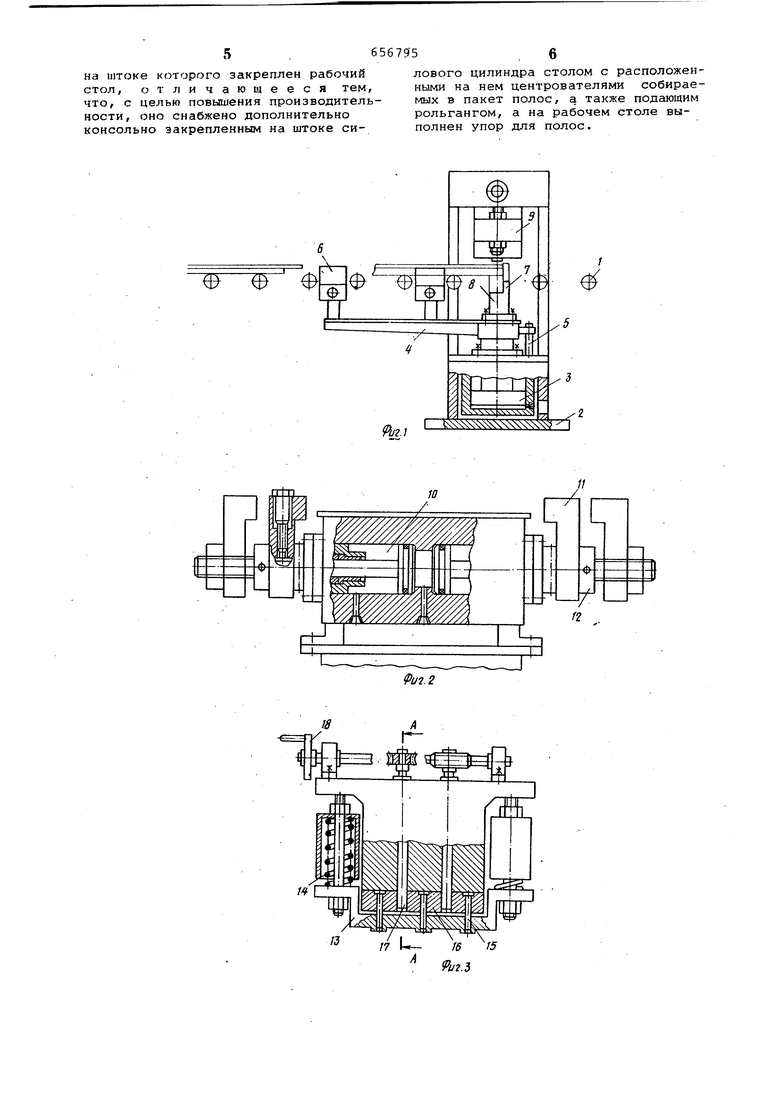

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - центрователи; на фиг. 3 штамп; на фиг. 4 - разрез по А-А на фиг. 3..

Устройство состоит из транспортирующего рольганга 1,станины 2,в нижней части которой установлен гидроцилиндр 3, на штоке которого консольно закреплен подъемный стол 4 ,с фиксирующей штангой 5 и центрователями 6, а в торцовой его ,,части сделан вырез I являющийся одновременно упоро 7 и основанием стола 8 для сварки, В верхней части пресса смонтирован штамп 9.

Транспортирующий рольганг 1 предназначен для транспортировки поступающих k устройству листов из технологической линии.

Станина 2 представляет собой металлоконструкцию, на которой смонтированы все узлы устройства.

Гидроцилиндр 3 предназначен для подъема и опускания соответствующих узлов устройства и для создания усилия, необходимого для сварки двух листов различных металлов.

Подъемный стол 4 закреплен Hal штоке цилиндра и фиксируется от про ворота штангой 5. На подъемном столе смонтированы центрователи 6, включающие сдвоенные пневмоцилиндры 10, боковые упоры 11 с фиксирующими гайками 12 (фиг. 2).

Пневмоцилиндры 10 предназначены для разведения и сведения боковых упоров при задаче листов вустройств и. их центровки.

Ход цилиндров принимается минимальным с целью уменьшения рассогласования по пути в момент их срабатывания при центровке листов.

Боковые упоры переустанавливаются при изменении ширины поступающих лис

тов.

Штамп 9 (фиг. 1) включает матрицу 13 с пружинами 14, пуансоны 15, установленные в основании 16, упоры 17 с механизмом 18 регулировки их по высоте, указатели 19 и шкалы 20.

Матрица 13 является направляющей для пуансонов, а также прижимной и отжимной дрской при сварке листов. Ход матрицы 13 регулируется упорами IZ, в результате чего регулируется глубина внедрения пуансона при сварке листов различной толщины.

Упоры 17 устанавливаются внеобходимое положение поворотом штурвала через червячную передачу.

Вертикальное перемещение упоров 17 передается через коническую поверхность на подпружиненный указатель 19, последний, перемещаясь, изменяет положение контрольной отметки относительно шкалы 2О-отсчета,

предварительно установленной при настройке.

Исходным положением устройства формирования и скрепления пакетов следует считать положение, ари котором центрователи разведены, шток гидроцилиндра 3 находится в крайнем нижнем положении.

В технологическом потоке два листа разных материалов, например сталь -И алюминий, накладываются друг на друга таким образом, что торец верхнего листа (алюминий) выступает по отношению к нижнему (сталь) на определенную величину. Транспортирующим рольгангом 1 листы подаются к устройству

Для приема очередных наложенных листов гидроцилиндр осуществляет подъем строго на определенный шаг. Схема управления гидроцилиндром обеспечивает шаговую и непрерывную работ При подаче штока гидроцилиндра 3 на один шаг обеспечивается вьщвижение упора 7 для встречи транспортируемых листов. При этом основания дентрователей и стола 8 для сварки находятся несколько ниже линии рольганга. Верхний лист (алюминий), упираясь в упор 7, останавливается, в то время как нижний лист (сталь) продолжает перемещаться до упора, в результате .чего обеспечивается торцование двух листов с высокой точностью. Автоматически (от фотореле), гидроцилиндр 3 включается на быстрый подъем стола 4 при этом происходит отрыв от рольганга, и одновременно пневмоцилиндры 10 сводят боковые упоры 11, центрируя листы по оси устройства.

Точно отцентрированные по переднему торцу и в поперечном направлении два наложенных листа поднимаются до встречи с матрицей 13, которая, под:нимаясь, сжимает пружины 14, тем самым обеспечивает предварительный прижим листов перед их сваркой. После этого пуансоны 15, внедряясь в ,верхний лист, обеспечивают холодную сварку (скрепление) двух листов в нескольких точках.

Пссле окончания процесса сварки реле давления автоматически переключает гидроцилиидр 3 на опускание.

Матрица 13 отжимает пружинами 14 листы, освобождая пуансоны 15, боковые упоры 11 разводятся пневмоцилиндрами 10. После опускания упора 7 листы транспортируются . рольгангом 1 к рабочей :клети для прокатки получения биометэллов.

Формула изобретения

Устройство формирования и скрепления пакетов, содержащее пресс, на верхней траверсе которого установлен рабочий инструмент; а на нижнем основании расположен силовой цилиндр,

на штоке которого закреплен рабочий стол, отличающееся тем, что, с целью повышения производительности, оно снабжено дополнительно консольно закрепленным на штоке силового цилиндра столом с расположенными на нем центрователями собираемых в пакет полос, а также подающим рольгангом, а на рабочем столе выполнен упор для полос.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для изготовления корпусов аккумуляторов | 1980 |

|

SU904040A1 |

| Устройство для автоматического набора на роторный вал листов роторного железа | 1961 |

|

SU144220A1 |

| Способ изготовления заготовок балок картеров и автоматическая линия для его осуществления | 1987 |

|

SU1500427A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ МЕБЕЛЬНЫХ ЗАГОТОВО'КИЗ ШПОНА | 1970 |

|

SU259349A1 |

| Устройство для упаковывания изделий в термосклеивающуюся пленку | 1985 |

|

SU1303494A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

13

656795

, . С , У - г - «

, ,,,..- -. .- --1- , -, V г W Ч ,Л, .г, - , тт/тт.

Авторы

Даты

1979-04-15—Публикация

1976-10-18—Подача