1334294

оправок 8 или 9 партия листов пере-разворачивается на 180°. Затем.пакет

носится кареткой 22 или 23 на поэи-переносится транспортной оправкой 7

цию 4 дозирования, где окончательнона позицию 5 опрессовки и сварки,

отбирается количество пластин в па-где окончательно формируется пакет

кет. причем половина пластин пакетамагнитопровода.7 ил.

Изобретение относится к технологическому оборудованию для изготовления пакетов магнитопроводов электрических машин и может быть использовано в электротехнической промышленности.

Цель изобретения - повьшение производительности и улучшение качества изготавливаемого пакета путем исключения деформации пластин.

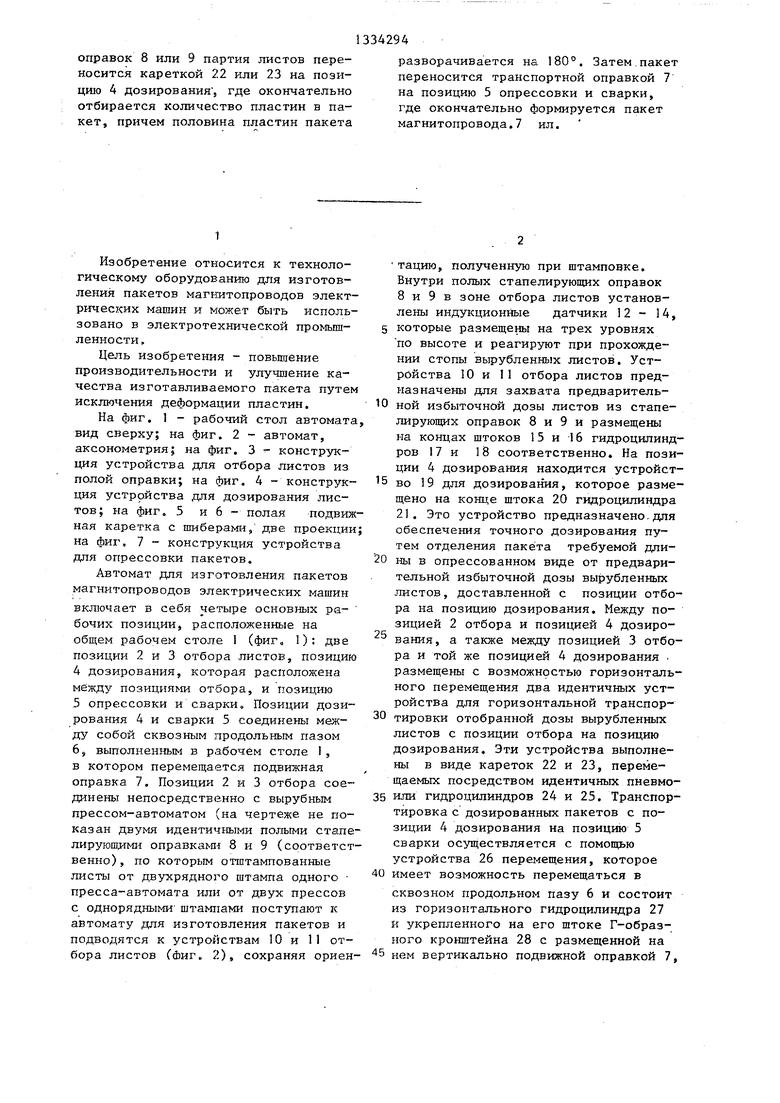

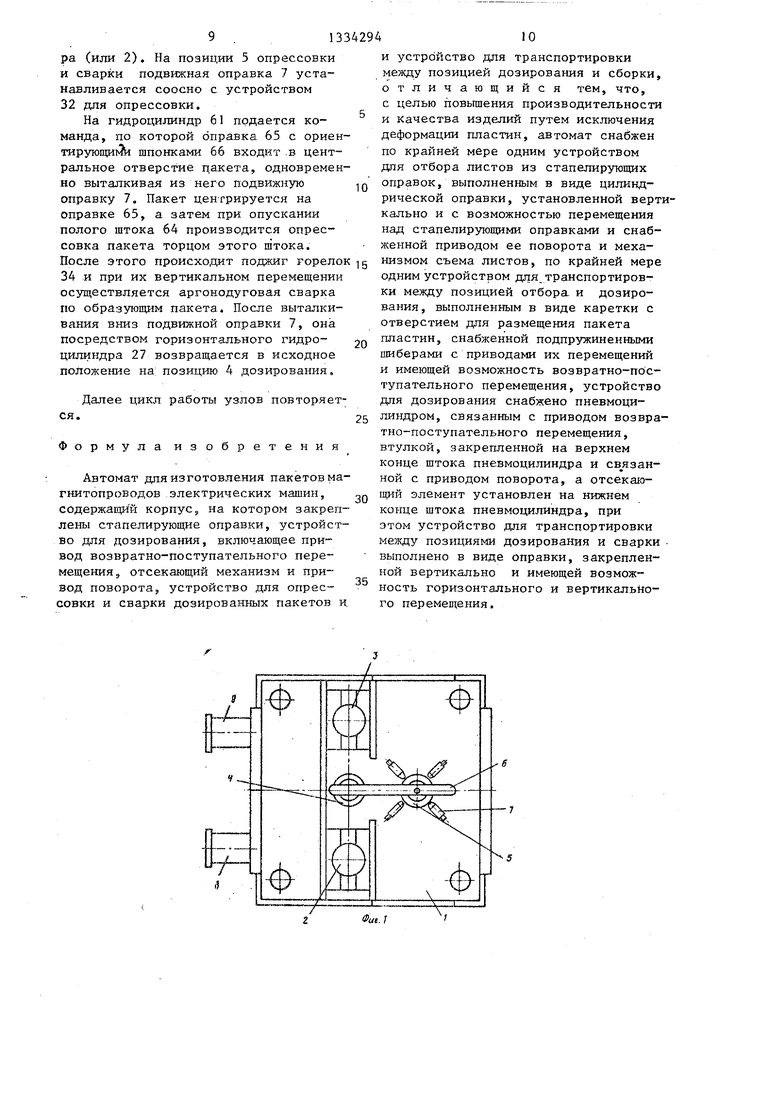

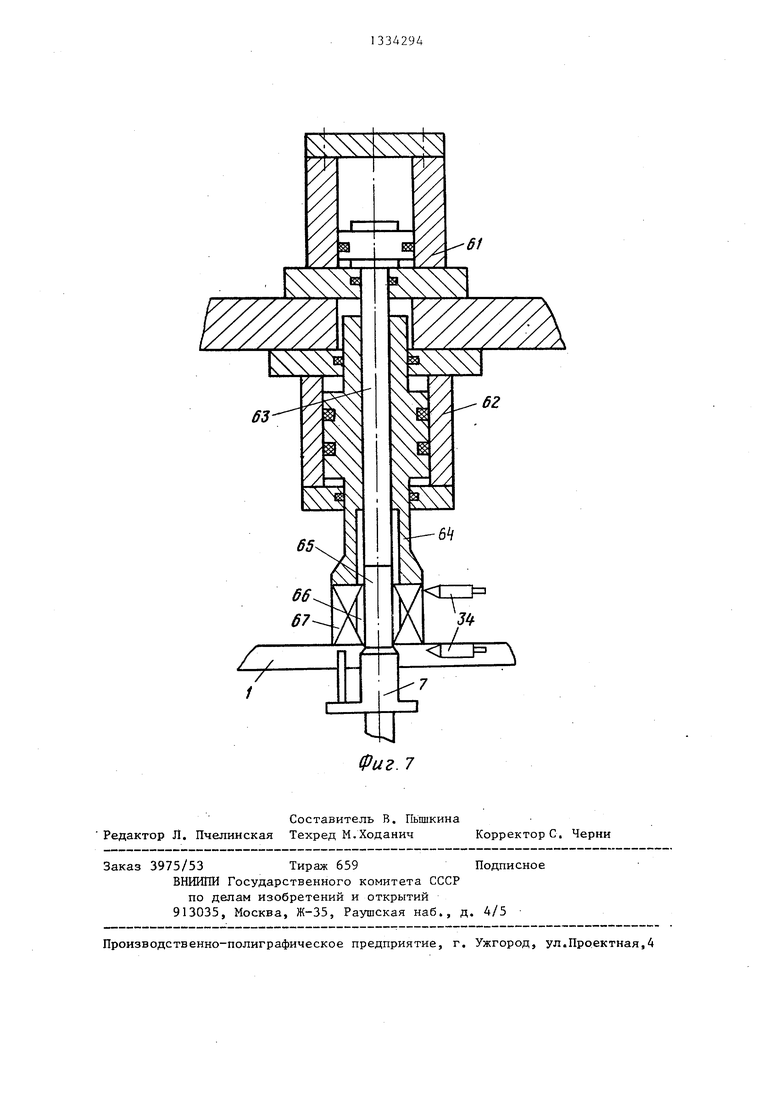

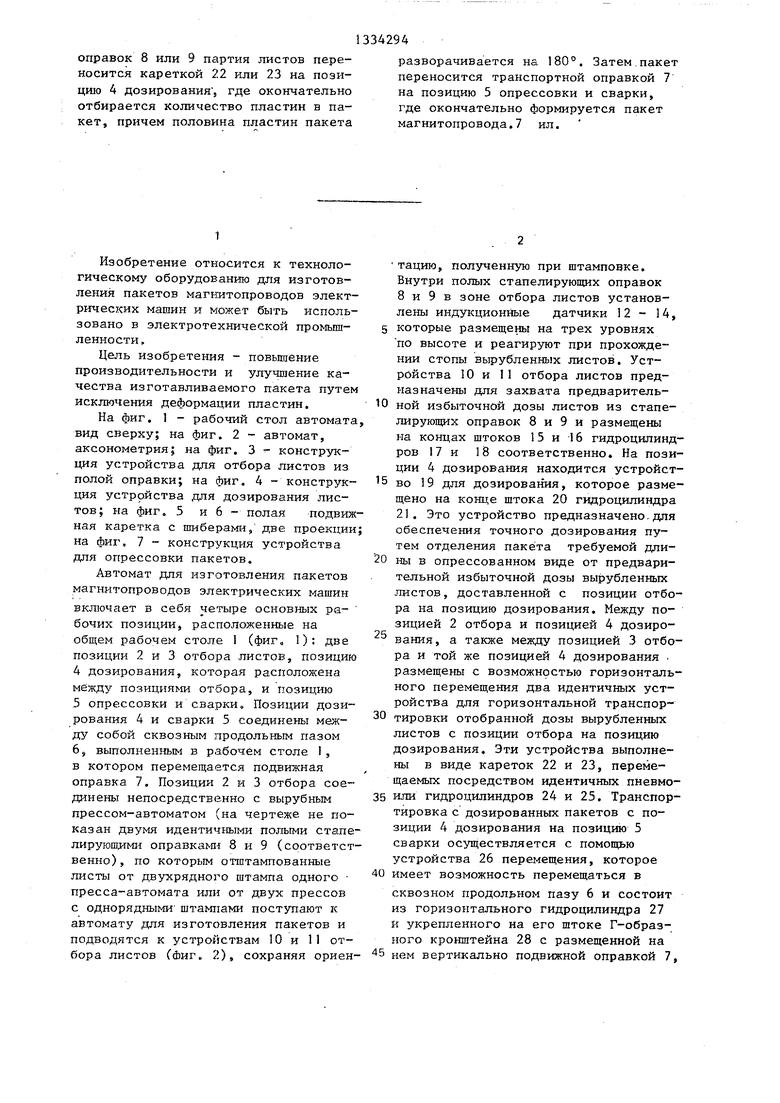

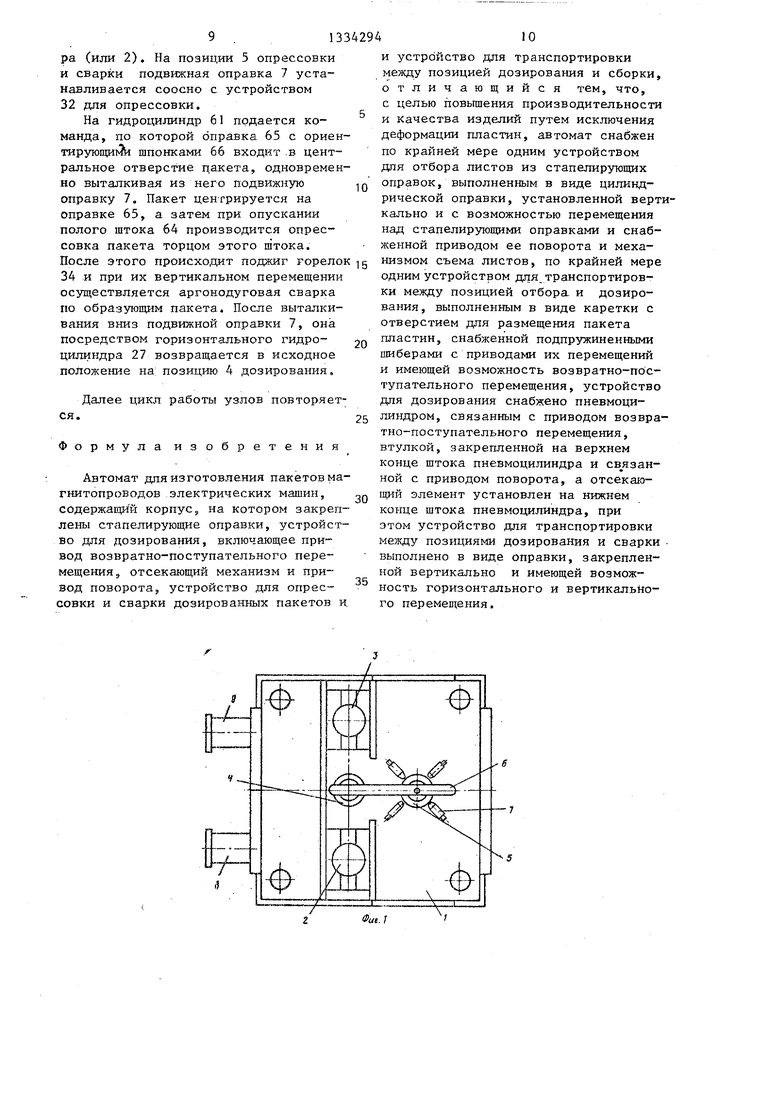

На фиг, 1 - рабочий стол автомата вид сверку; на фиг. 2 - автомат, аксонометрия; на фиг. 3 - конструкция устройства для отбора листов из полой оправки; на фиг„ 4 - конструкция устройства для дозирования листов; на фиг, 5 и 6 - полая подвижная каретка с шиберами, две проекции на фиг, 7 конструкция устройства для опрессовки пакетов.

Автомат для изготовления: пакетов магнитопроводов электрических машин включает в себя четыре основных рабочих позиции, расположенные на общем рабочем столе I (фиг„ 1): две позиции 2 и 3 отбора листов, позицию

4дозирования, которая расположена мбжду позициями отбора, и позицию

5опрессовки и сварки. Позиции дозирования 4 и сварки 5 соединены мелс- ду собой сквозным продольным пазом 6, выполненным в рабочем столе 1,

в котором перемещается подвижная оправка 7. Позиции 2 и 3 отбора соединены непосредственно с вырубньм прессом-автоматом (на чертеже не показан двумя идентичными полыми стапе лирующими оправкакш 8 и 9 (соответственно) , по которым отхстампованные листы от двухрядного штампа одного пресса-автомата или от двух прессов с однорядными штампами поступают к автомату для изготовления пакетов и подводятся к устройствам 10 и 11 отбора листов (Фиг. 2), сохраняя ориентацию, полученную при штамповке. Внутри полых стапелирующих оправок 8 и 9 в зоне отбора листов установлены индукционные датчики 12 - 14, которые размещены на трех уровнях по высоте и реагируют при прохождении стопы вырубленных листов. Устройства 10 и 11 отбора листов предназначены для захвата предварительной избыточной дозы листов из стапелирующих оправок 8 и 9 и размещены на концах штоков 15 и 16 гидроцилиндров 17 и 18 соответственно. На позиции 4 дозирования находится устройство 19 для дозирования, которое размещено на конце щтока 20 гидроцилиндра 21. Это устройство предназначено.для обеспечения точного дозирования путем отделения пакета требуемой длины в опрессованном виде от предварительной избыточной дозы вырубленных листов, доставленной с позиции отбора на позицию дозирования. Между позицией 2 отбора и позицией 4 дозирования, а также между позицией 3 отбора и той же позицией 4 дозирования . размещены с возможностью горизонтального перемещения два идентичных устройства для горизонтальной транспортировки отобранной дозы вырубленных истов с позиции отбора на позицию дозирования. Эти устройства выполнены в виде кареток 22 и 23, перемещаемых посредством идентичных пневмоили гидроцилиндров 24 и 25. Транспортировка с дозированных пакетов с позиции 4 дозирования на позицию 5 сварки осуществляется с помощью устройства 26 перемещения, которое

меет возможность перемещаться в

сквозном продольном пазу 6 и состоит з горизонтального гидроцилиндра 27 укрепленного на его штоке Г-образ- ого кронштейна 28 с размещенной на ем вертикально подвижной оправкой 7,

снабженной ориентирующим штырем 29. Под рабочим столом 1 соосно с позицией 4 дозирования расположен пнев- моцилиндр 30, шток 31 которого служит для поднятия 7 оправки в верхнее положение. Соосно с позицией сварки 5 над рабочим столом 1 расположено устройство 32 для опрессовки, обеспечивающее точную ориентацию и сжатие пакета во время сварки. Сварочное устройство 33 состоит из нескольких -горелок 34, имеющих общий привод (не показан), находящийся под рабочим столом 1.

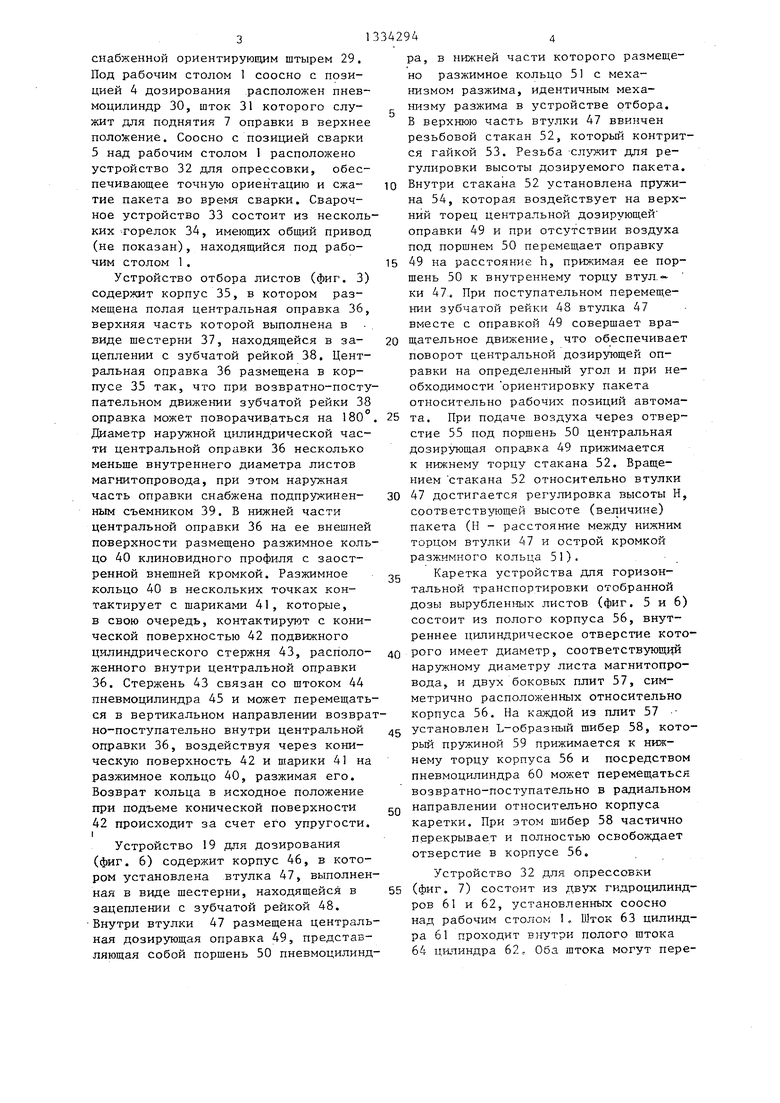

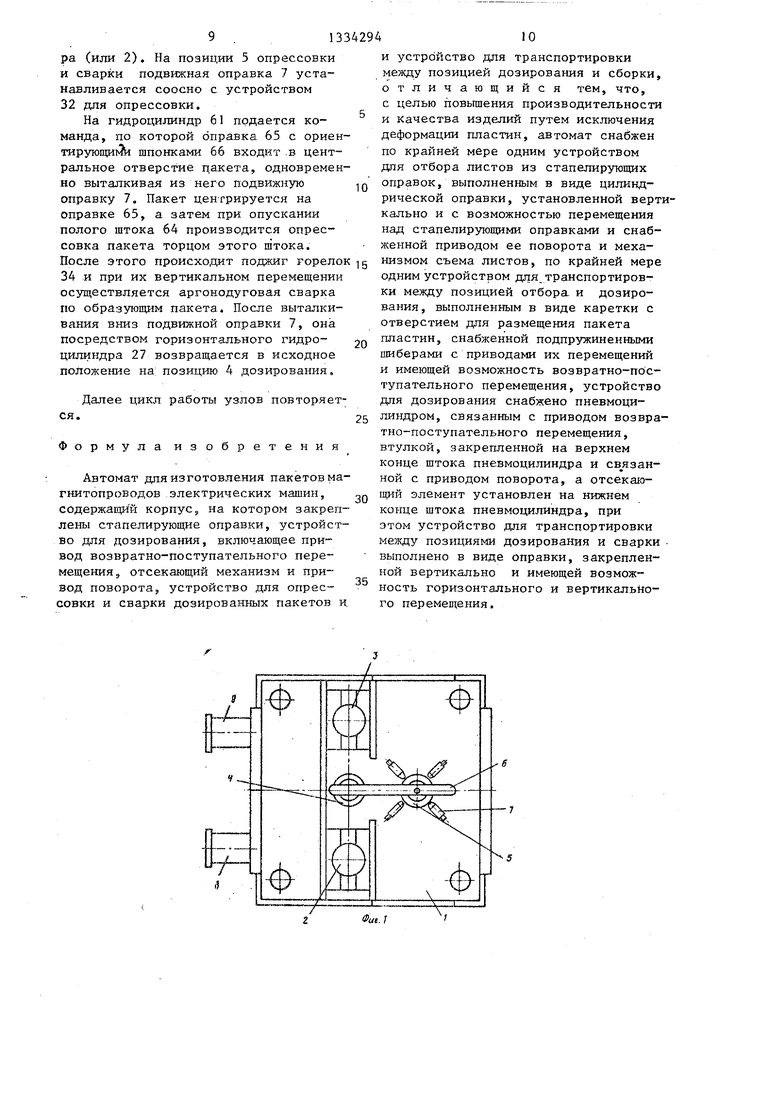

Устройство отбора листов (фиг. 3) содержит корпус 35, в котором размещена полая центральная оправка 36, верхняя часть которой выполнена в виде шестерни 37, находящейся в зацеплении с зубчатой рейкой 38. Центральная оправка 36 размещена в корпусе 35 так, что при возвратно-поступательном движении зубчатой рейки 38 оправка может поворачиваться на 180 Диаметр наружной цилиндрической части центральной оправки 36 несколько меньше внутреннего диаметра листов магнитопровода, при этом наружная часть оправки снабжена подпружиненным съемником 39. В нижней части центральной оправки 36 на ее внешней поверхности размещено разжимное кольцо 40 клиновидного профиля с заостренной внешней кромкой. Разжимное кольцо 40 в нескольких точках контактирует с шариками 41, которые, в свою очередь, контактируют с конической поверхностью 42 подвижного цилиндрического стержня 43, расположенного внутри центральной оправки 36. Стержень 43 связан со штоком 44 пневмоцилиндра 45 и может перемещаться в вертикальном направлении возвратно-поступательно внутри центральной оправки 36, воздействуя через коническую поверхность 42 и гаарики 41 на разжимное кольцо 40, разжимая его. Возврат кольца в исходное положение при подъеме конической поверхности

42 происходит за счет его упругости. I

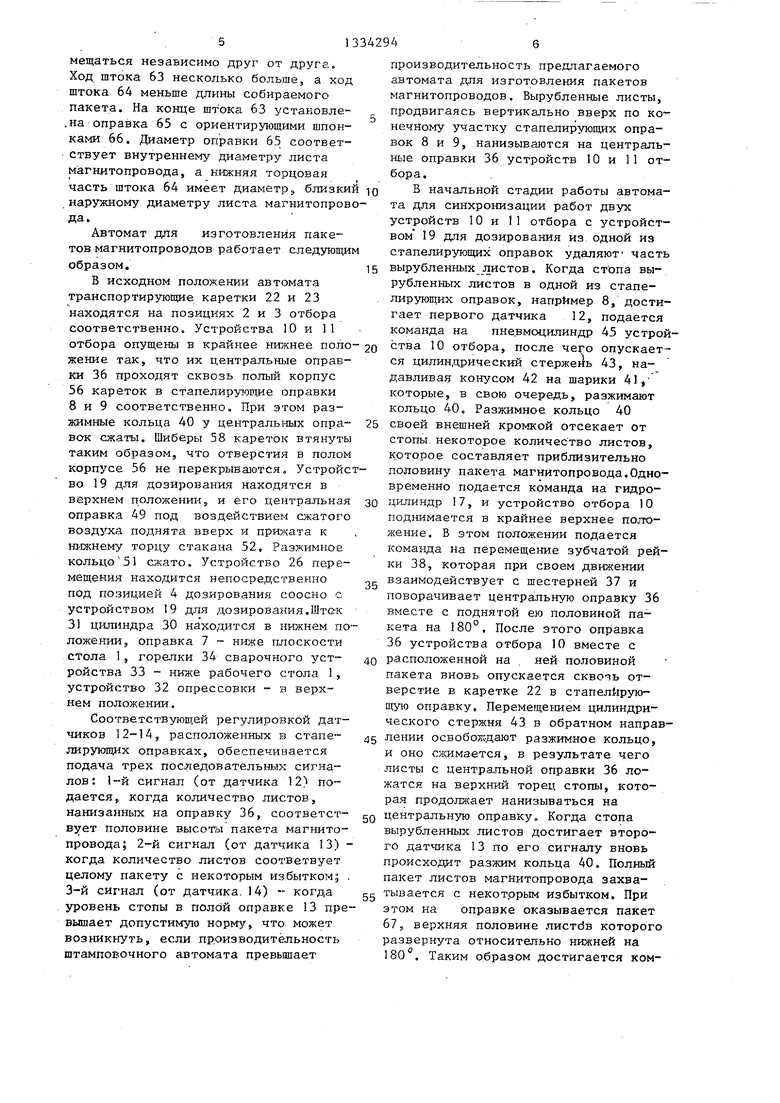

Устройство 19 для дозирования (фиг. 6) содержит корпус 46, в котором установлена втулка 47, выполненная в виде шестерни, находящейся в зацеплении с зубчатой рейкой 48. Внутри втулки 47 размещена центральная дозирующая оправка 49, представляющая собой поршень 50 пневмоцилиндра, в нижней части которого размещено разжимное кольцо 51 с механизмом разжима, идентичным механизму разжима в устройстве отбора. В верхнюю часть втулки 47 ввинчен резьбовой стакан 52, который контрится гайкой 53. Резьба -служит для регулировки высоты дозируемого пакета.

Внутри стакана 52 установлена пружина 54, которая воздействует на верхний торец центральной дозирующей оправки 49 и при отсутствии воздуха под поршнем 50 перемещает оправку

5 49 на расстояние h, прижимая ее поршень 50 к внутреннему торцу втул.- ки 47,. При поступательном перемещении зубчатой рейки 48 втулка 47 вместе с оправкой 49 совершает вра0 щательное движение, что обеспечивает поворот центральной дозирующей оправки на определенный угол и при необходимости ориентировку пакета относительно рабочих позиций автома5 та. При подаче воздуха через отверстие 55 под поршень 50 центральная дозирующая оправка 49 прижимается к нижнему торцу стакана 52. Вращением стакана 52 относительно втулки

0 47 достигается регулировка высоты Н, соответствующей высоте (величине) пакета (Н - расстояние между нижним торцом втулки 47 и острой кромкой разжимного кольца 51).

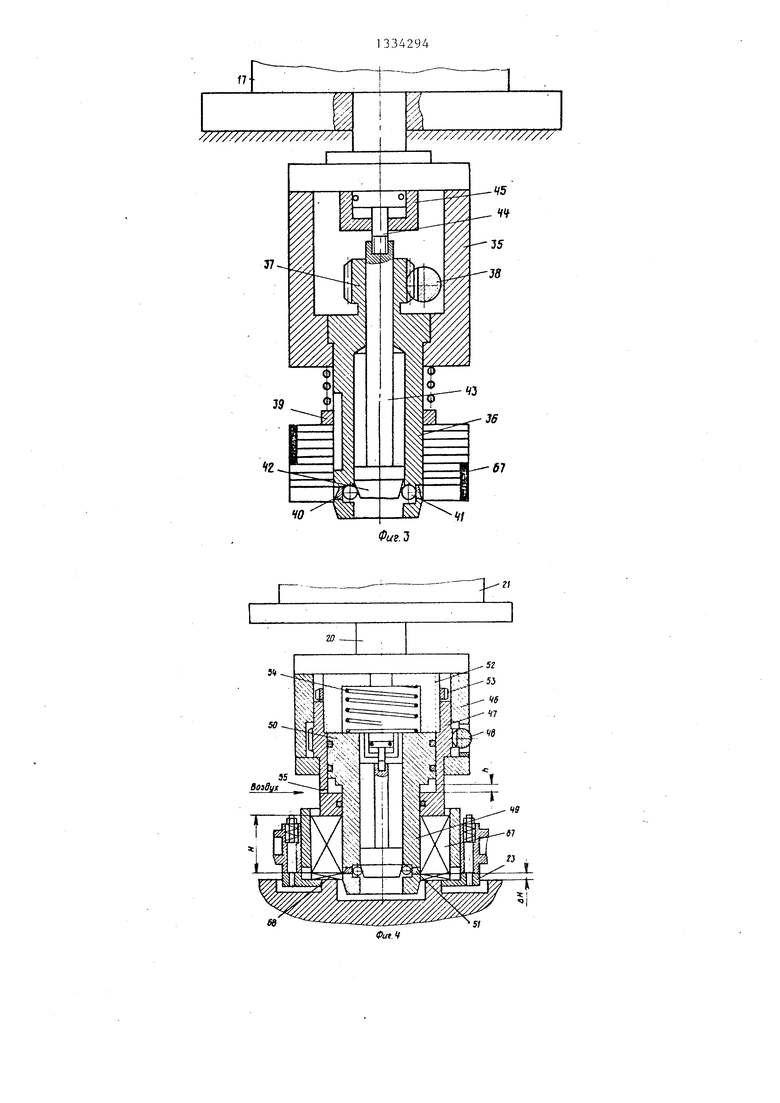

Каретка устройства для горизонтальной транспортировки отобранной дозы вырубленных листов (фиг. 5 и 6) состоит из полого корпуса 56, внутреннее цилиндрическое отверстие кото0 Рого имеет диаметр, соответствующий наружному диаметру листа магнитопровода, и двух боковых плит 57, симметрично расположенных относительно корпуса 56. На каждой из плит 57

5 установлен L-образный шибер 58, который пружиной 59 прижимается к нижнему торцу корпуса 56 и посредством пневмоцилиндра 60 может перемещаться возвратно-поступательно в радиальном

Q направлении относительно корпуса каретки. При этом шибер 58 частично перекрывает и полностью освобождает отверстие в корпусе 56,

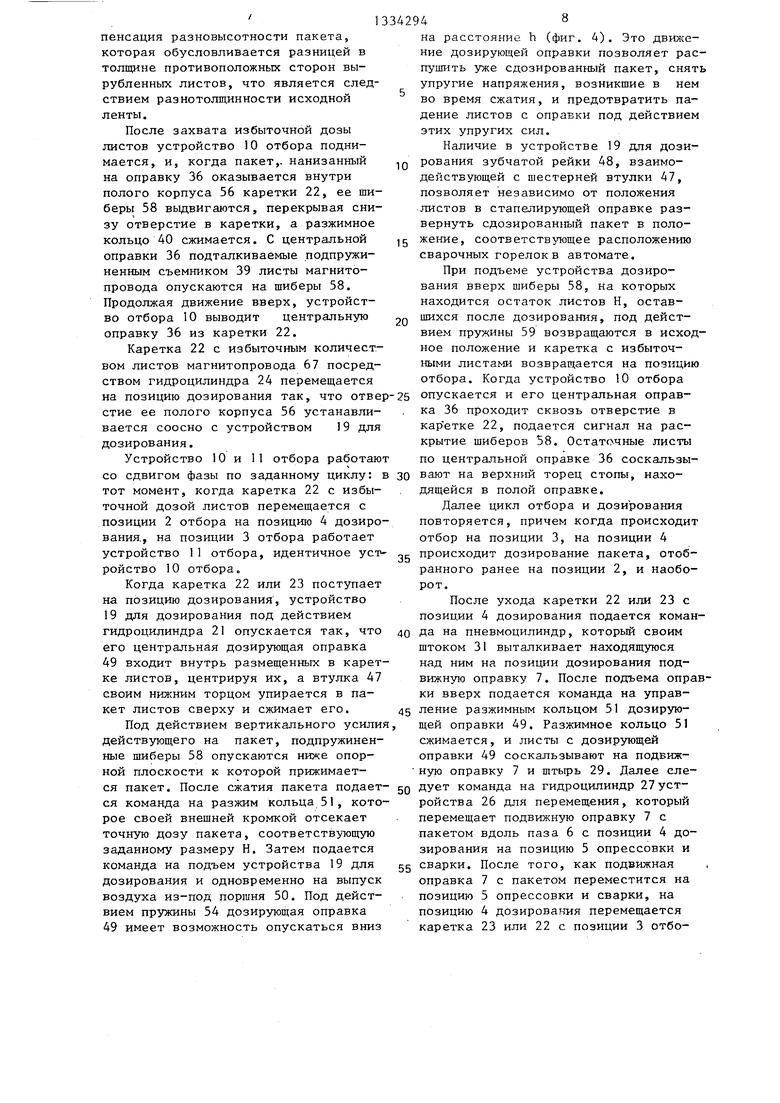

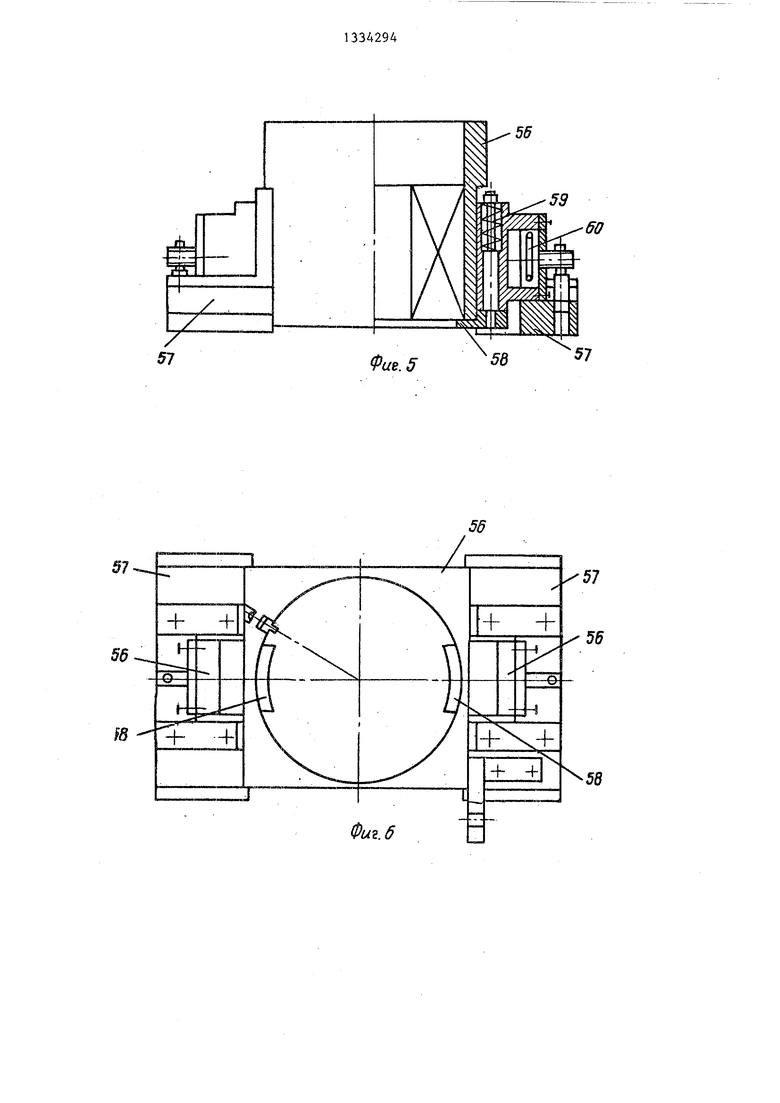

Устройство 32 для опрессовки 5 (фиг. 7) состоит из двух гидроцилиндров 61 и 62, установленных соосно над рабочим столом К 63 цилиндра 61 проходит внутри полого штока 64 цилиндра 62,. Оба штока могут пере5

мещаться независимо друг от друга. Ход штока 63 несколько больше, а ход штока 64 меньше длины собираемого пакета. На конце шт ока 63 установле .на оправка 65 с ориентирующими шпонками 66. Диаметр оправки 65 соответствует внутреннему диаметру листа магнитопровода, а нижняя торцовая часть штока 64 имеет диаметр близкий наружному диаметру листа магнитопров Да.

Автомат для изготовления пакетов магнитопроводов работает следующим образом.

В исходном положении автомата транспортирующие каретки 22 и 23 находятся на позициях 2 и 3 отбора соответственно. Устройства 10 и 11 отбора опущены в крайнее i-шжнее поло жение так, что их центральные оправки 36 проходят сквозь полый корпус 56 кареток в стапелируюрдие оправки 8 и 9 соответственно. При этом разжимные кольца 40 у централыаге опра- век сжаты. Шиберы 58 кареток втянуты таким образом, что отверстия в полом корпусе 56 не перекрываются. Устройсво 19 для дозирования находятся в верхнем положении, и его центральная оправка 49 под воздействием сжатого поднята вверх и прижата к нижнему торцу стакана 52, Разжимное кольцо 53 сжато. Устройство 26 перемещения находится непосредственно под позицией 4 дозирования соосно с устройством 19 для дозирования.Штск 31 цилиндра 30 находится в нижнем положении, оправка 7 - ниже шюскости стола 1, горелки 34 сварочного уст- ройства 33 ниже рабочего стола 1, устройство 32 опрессовки - в верхнем положении.

Соответствующей регулировкой датчиков 12-14, расположенных в стапе- лирующих оправках, обеспечивается подача трех последовательных сигналов: 1-й сигнал (от датчика 12) подается, когда количество листов, нанизанных на оправку 36, соответст- вует половине высот1ы пакета магнитопровода; 2-й сигнал (от датчика 13) - когда количество листов соответвует целому пакету с некоторым избытком; 3-й сигнал (от датчика. 14) - когда уровень стопы в полой оправке 13 превышает допустимую норм у, что может возникнуть, если производительность штампобочного автомата превьшает

производительность предлагаемого автомата для изготовления пакетов магнитопроводов. Вырубленные листы, продвигаясь вертикально вверх по конечному участку стапелирующих оправок 8 и 9, нанизываются на центральные оправки 36 устройств 10 и 11 отбора.

В начальной стадии работы автомата для синхронизации работ двух устройств 10 и 11 отбора с устройством 19 для дозирования из одной из стапелирующих оправок удаляют часть вырубленных листов. Когда стЬпа вырубленных листов в одной из стапелирующих оправок, например 8, достигает первого датчика 12, подается команда на пне.вмоцилиндр 45 устроства 10 отбора, после чего опускается цилиндрический стержень 43, на- давлива; конусом 42 на шарики 41 j которые, в свою очередь, разжимают кольцо 40. Разжимное кольцо 40 своей внешней кромкой отсекает от стопы некоторое количество листов, которое составляет приблизительно половину пакета магнитопровода.Одновременно подается команда на гидроцилиндр 17, и устройство отбора 10 поднимается в крайнее верхнее полю- жение, В этом положении подается команда на перемещение зубчатой рейки 38, которая при своем движении взаимодействует с шестерней 37 и поворачивает центрапьную оправку 36 вместе с поднятой ею половиной пакета на 180°, После этого 36 устройства отбора 10 вместе с расположенной на . ней половиной пакета вновь опускается сквозь отверстие в каретке 22 в стапелйрую- щую оправку. Перемещеьшем цилиндрического стержня 43 в обратном направлении освобождают разжимное кольцо, и оно сжимается, в результате чего листы с центральной оправки 36 ложатся на верхний торец стопы, которая продолжает нанизываться на центральную оправку„ Когда стопа вырубленных листов достигает второго датчика 13 по его сигналу вновь происходит разжим кольца 40. Полный пакет листов магнитопровода захватывается с некоторым избытком. При этом на оправке оказывается пакет 67, верхняя половине лиcтdв которого развернута относительно нижней на

180

Таким образом достигается ком

пенсация разновысотности пакета, которая обусловливается разницей в толщине противоположных сторон вырубленных листов, что является следствием разнотолщннности исходной ленты.

После захвата избыточной дозы листов устройство 10 отбора поднимается, и, когда пакет,- нанизанный на оправку 36 оказывается внутри полого корпуса 56 каретки 22, ее шиберы 58 выдвигаются, перекрывая снизу отверстие в каретки, а разжимное кольцо 40 сжимается. С центральной оправки 36 подталкиваемые подпружиненным съемником 39 листы магнито- провода опускаются на шиберы 58. Продолжая движение вверх, устройство отбора 10 выводит центральную оправку 36 из каретки 22.

Каретка 22 с избыточным количеством листов магнитопровода 67 посредством гидроцилиндра 24 перемещается на позицию дозирования так, что отве стие ее полого корпуса 56 устанавливается соосно с устройством 19 для дозирования.

Устройство 10 и 11 отбора работаю со сдвигом фазы по заданному циклу: тот момент, когда каретка 22 с избыточной дозой листов перемещается с позиции 2 отбора на позицию 4 дозирования., на позиции 3 отбора работает устройство 1 1 отбора, идентичное ус г ройство 10 отбора.

Когда каретка 22 или 23 поступает на позицию дозирования, устройство 19 для дозирования под действием гидроцилиндра 21 опускается так, что его центральная дозирующая оправка 49 входит внутрь размещенных в каретке листов, центрируя их, а втулка 47 своим нижним торцом упирается в пакет листов сверху и сжимает его.

Под действием вертикального усили действующего на пакет, подпружиненные шиберы 58 опускаются ниже опорной плоскости к которой прижимается пакет. После сжатия пакета подается команда на разжим кольца 51, которое своей внешней кромкой отсекает точную дозу пакета, соответствующую заданному размеру Н. Затем подается команда на подъем устройства 19 для дозирования и одновременно на выпуск воздуха из-под поршня 50. Под действием пружины 54 дозирующая оправка 49 имеет возможность опускаться вниз

10

15

20

-25

,

342948

на расстояние h (фиг. 4). Это двилсс- ние дозирующей оправки позволяет распушить уже сдозированный пакет, снять упругие напряжения, возникшие в нем во время сжатия, и предотвратить падение листов с оправки под действием этих упругих сил.

Наличие в устройстве 19 для дозирования зубчатой рейки 48, взаимодействующей с шестерней втулки 47, позволяет независимо от положения листов в стапелирующей оправке развернуть сдозированный пакет в поло- жег-ше, соответствующее расположению сварочных горелок в автомате.

При подъеме устройства дозирования вверх шиберы 58, на которых находится остаток листов Н, оставшихся после дозирования, под действием пружины 59 возвращаются в исходное положение и каретка с избыточными листами возвращается на позицию отбора. Когда устройство 10 отбора опускается и его центральная оправка 36 проходит сквозь отверстие в кар етке 22, подается сигнал на раскрытие шиберов 58. Остаточные листы по центральной оправке 36 соскальзывают на верхний торец стопы, находящейся в полой оправке.

Далее цикл отбора и дозирования повторяется, причем когда происходит отбор на позиции 3, на позиции 4

2g происходит дозирование пакета, отобранного ранее на позиции 2, и наоборот.

После ухода каретки 22 или 23 с позиции 4 дозирования подается коман40 да на пневмоцилиндр, который своим штоком 31 выталкивает находящуюся над ним на позиции дозирования подвижную оправку 7. После подъема оправки вверх подается команда на управ45 ление разжимным кольцом 51 дозирующей оправки 49. Разжимное кольцо 51 сжимается, и листы с дозирующей оправки 49 соскальзывают на подвиж- ную оправку 7 и штырь 29. Далее следует команда на гидроцилиндр 27 устройства 26 для перемещ-ения, который перемещает подвижную оправку 7 с пакетом вдоль паза 6 с позиции 4 дозирования на позицию 5 опрессовки и

55 сварки. После того, как подвижная , оправка 7 с пакетом переместится на позицию 5 опрессовки и сварки, на позицию 4 дозироватдая перемещается каретка 23 или 22 с позиции 3 отбо30

50

9 . 133

pa (или 2). На позии;ии 5 опрессовки и сварки подвижная оправка 7 устанавливается соосно с устройством 32 для опрессовки.

На гидроцилиндр 61 подается команда, по которой оправка 65 с ориен- тирующи1 1и шпонками 66 входит .в центральное отверстие цакета, одновременно выталкивая из него подвижную оправку 7. Пакет центрируется на оправке 65, а затем при опускании полого штока 64 производится опрес- совка пакета торцом этого штока. После этого пpoиcxoд т поджиг горелок 34 .и при их вертикальном перемещении осуществляется аргонодуговая сварка по образующим пакета. После )зыталки- вания вниз подвижной оправки 7, она посредством горизонтального гидро- цилиндра 27 возвращается в исходное положение на; позицию 4 дозирования.

Далее цикл работы узлов повторяется.

Формула изобретения

Автомат для изготовления пакетовма- гнитопроводов .электрических машин, содержащий корпус на котором закреплены стапелирующие оправки, устройство для дозирования, включающее привод возвратно-поступательного перемещения, отсекающий механизм и привод поворота, устройство для опрес- совки и сварки дозированных пакетов и

10

Q д о

5

Q

5

и устройство для транспортировки между позицией дозирования и сборки, отличающийся тем, что, с целью повышения производительности и Качества изделий путем исключения деформации пластин, автомат снабжен по крайней мере одним устройством для отбора листов из стапелирующих оправок, выполненным в виде цилиндрической оправки, установленной вертикально и с возможностью перемещения над стапелирующими оправками и снабженной приводом ее поворота и механизмом съема листов, по крайней мере одним устройством для. транспортировки между позицией отбора и дозирования , выполненным в виде каретки с отверстием для размещения пакета пластин, снабженной подпружиненными шиберами с приводами их перемещений и имеющей возможность возвратно-поступательного перемещения, устройство для дозирования снабжено пневмоци- линдром, связанным с приводом возвратно-поступательного перемещения, втулкой, закрепленной на верхнем конце щтока пневмоцилиндра и св язан- ной с приводом поворота, а отсекающий элемент установлен на нижнем конце штока пневмоцилиндра, при этом устройство для транспортировки между позициями дозирования и сварки выполнено в виде оправки, закрепленной вертикально и имеющей возможность горизонтального и вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин с валом | 1979 |

|

SU864442A1 |

| Автоматическая линия сборки пакетов магнитопровода статора | 1989 |

|

SU1767631A1 |

| Автоматическая линия для изготовления пакетов магнитопроводов | 1980 |

|

SU970572A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

| Устройство для дозирования пакетов магнитопроводов | 1987 |

|

SU1508316A2 |

| Устройство для сборки магнитопроводов электрических машин | 1975 |

|

SU612349A1 |

| Устройство для изготовления магнитопроводов электрических машин | 1977 |

|

SU635564A1 |

| Устройство для дозирования листов магнитопроводов электрических машин | 1977 |

|

SU743120A1 |

Изобретение относится к технологическому оборудованию для -изготовления пакетов магнитопроводов эл. машин и м.б. использовано в электротехнической промьш1ленности. Целью изобретения является повьшение производительности и улучшение качества, изготавливаемого пакета путем исключения деформации пластин. Автомат имеет две позиции 2 и 3 отбора пластин из стапелирующих оправок 8 и 9, связанных с прессом. Меясг ду позициями 2 и 3 отбора пластин расположены позиция 4 дозирования и расположенная напротив нее позиция 5 опрессовки и сварки. Отобранная из (Л со оо 4 N5 СО 4 Риг.2

61

41

№

г;

Фие.5

5S

0uz.6

Составитель В, Пьппкина Редактор Л. Пчелинская Техред М.Ходанич Корректоре. Черни

Заказ 3975/53 Тираж 659Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 913035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул.Проектная,4

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-08-30—Публикация

1984-12-21—Подача