(5) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ АККУМУЛЯТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления корпуса аккумулятора | 1982 |

|

SU1035685A1 |

| Устройство для изготовления корпусов аккумуляторов | 1982 |

|

SU1070629A1 |

| Устройство для гибки фигурных изделий | 1981 |

|

SU1044394A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБНЫХ ЗАГОТОВОК ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2006 |

|

RU2321484C1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Устройство для изготовления U-образных деталей гибкой прямолинейных заготовок проталкиванием | 1980 |

|

SU935173A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1074622A2 |

| Стенд для сборки и сварки изделий | 1977 |

|

SU653068A1 |

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

1

Изобретение относится к электротехнической промышленности и может быть использовано при производстве корпусов аккумуляторов из металлического листового материала.

Известно устройство для изготовления корпусов аккумуляторов, содержащее механизм первой гибки, механизм второй гибки и механизм сварки 1 J.

Недостатком этого устройства является то, что транспортировка заготовок между технологическими операциями не механизирована, а при сварке продольного шва заготовка совершает прямой (рабочий) ход и обратныйч (холостой) ход для снятия Заготовки с кронштейна сварочной машины.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления корпусов аккумуляторов, содержащее последовательно установленные по ходу технологического процесса неподвижную станину

и направляющие, пуансон с консолью и матрицу с выталкивателем, сварочные и прикаточные ролики, токопроводящие шины 2 J.

Недостаток данного устройства низкая производительность, так как операции первой гибки, второй гибки и сварки продольного шва выполняются последовательно во времени.

Цель изобретения - повышение производительности .

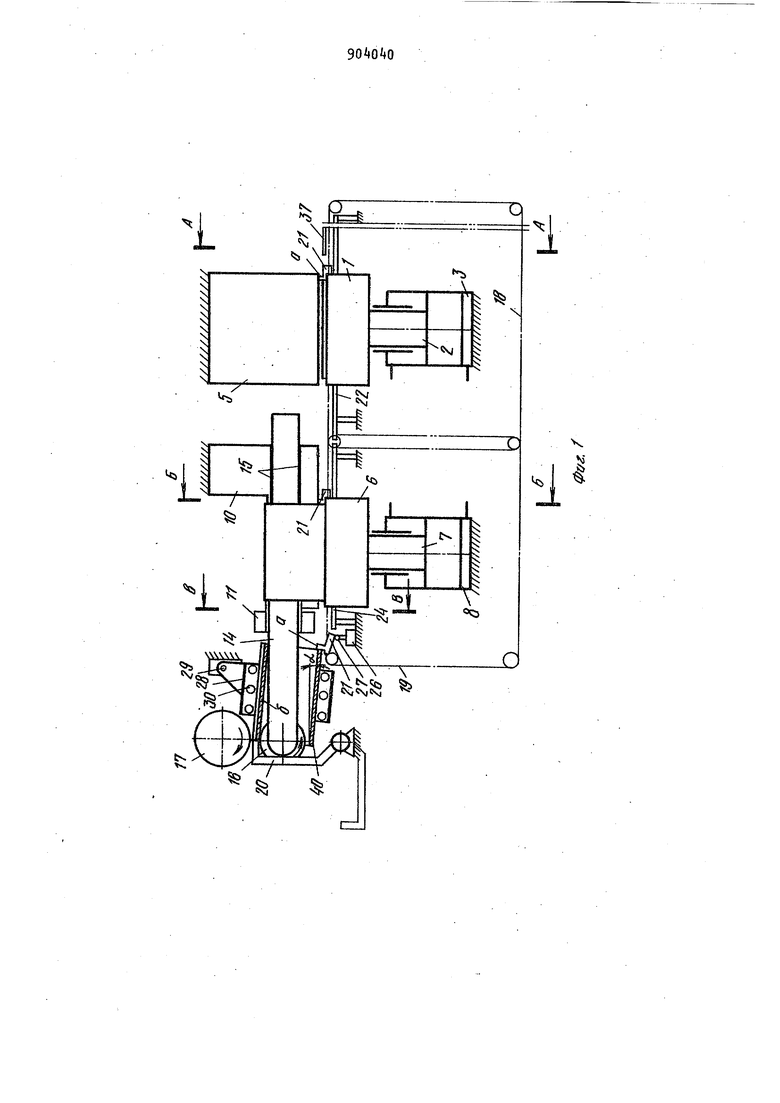

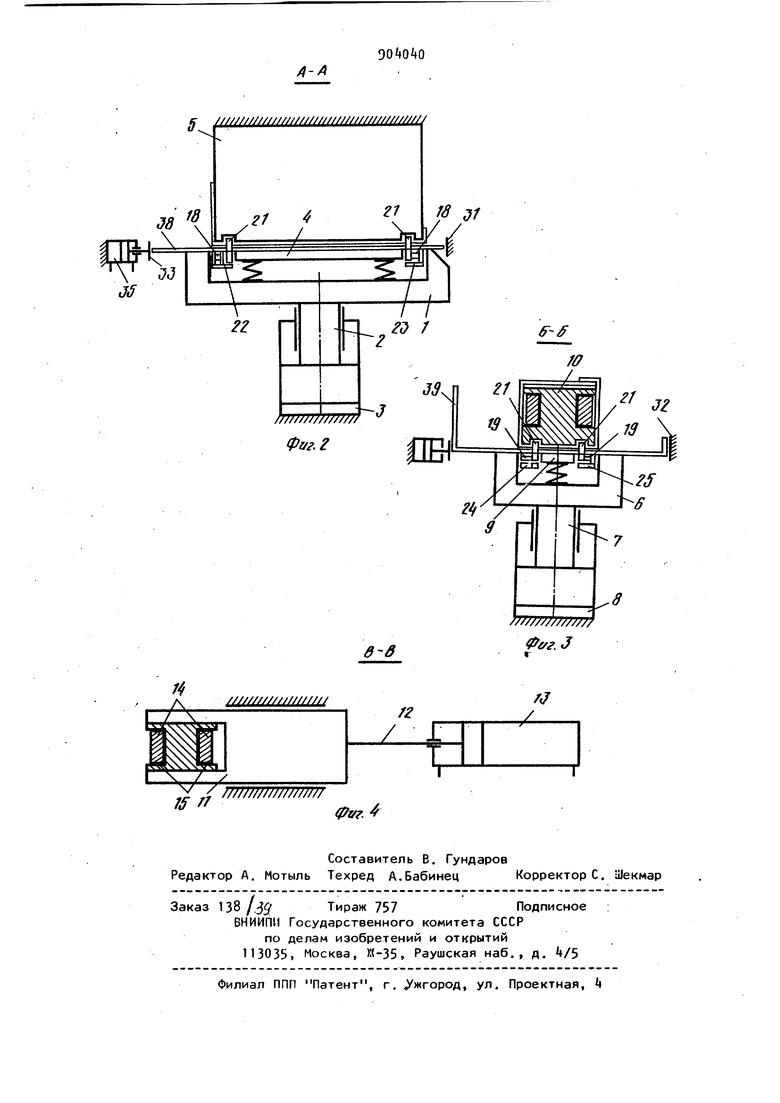

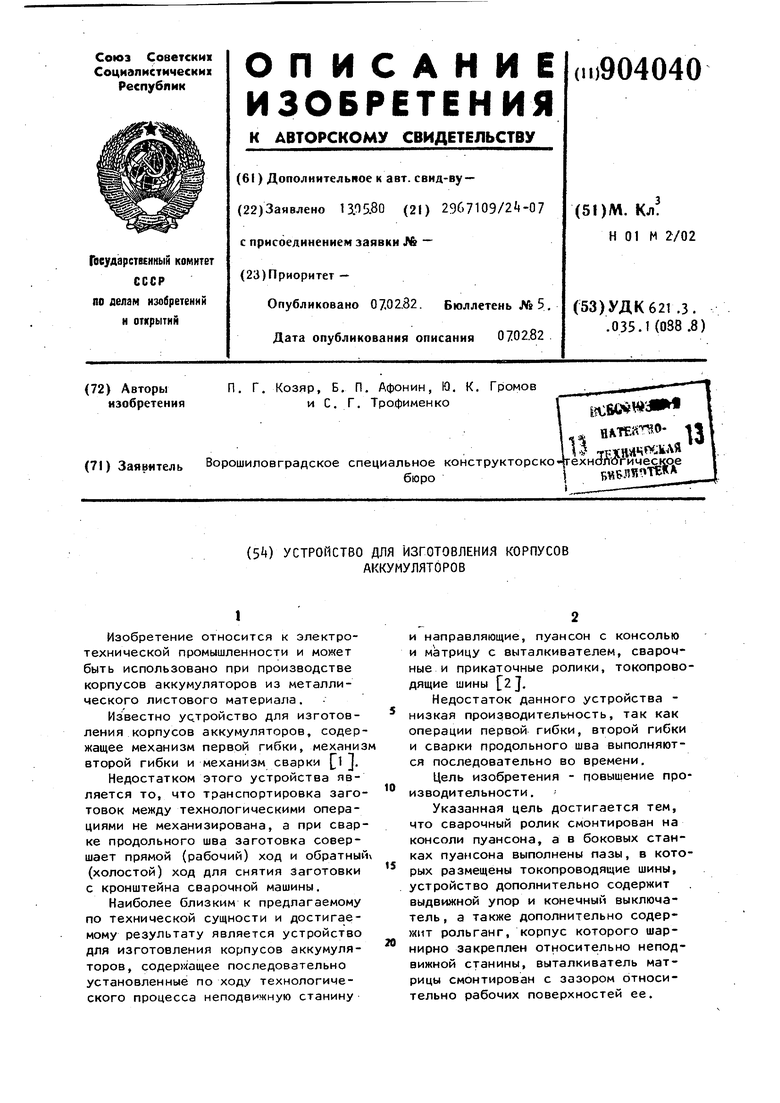

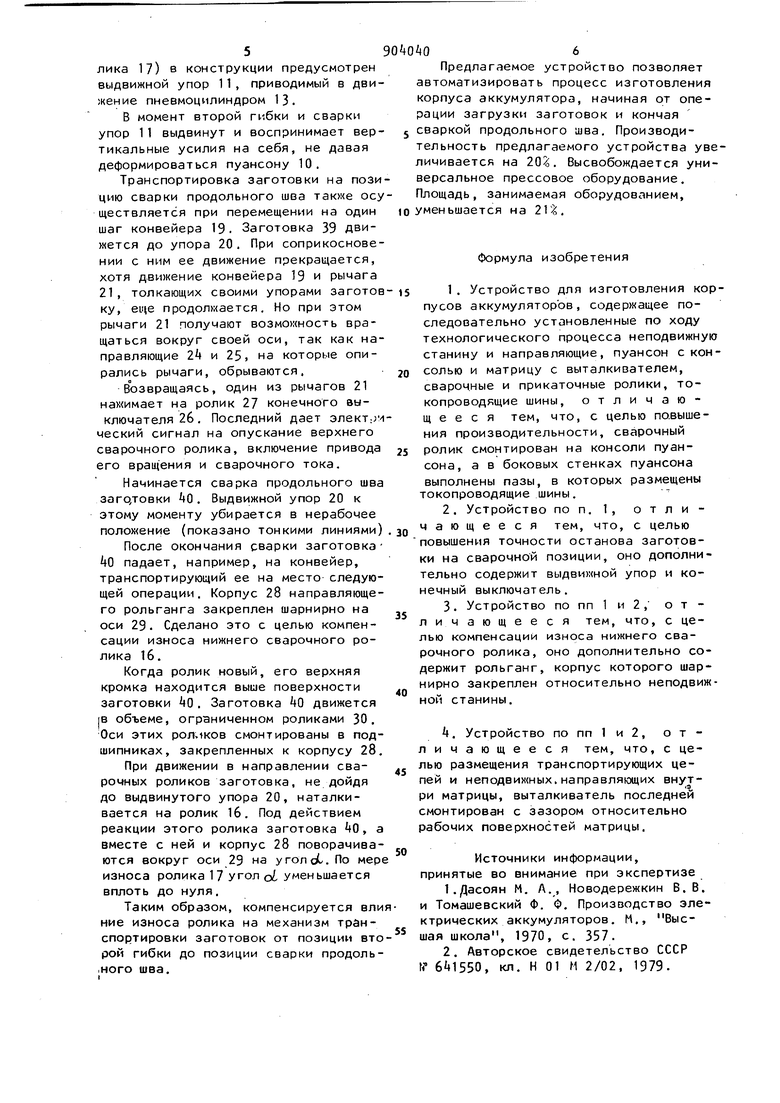

Указанная цель достигается тем, что сварочный ролик смонтирован на консоли пуансона, а в боковых станках пуансона выполнены пазы, в которых размещены токопроводящие шины, устройство дополнительно содержит выдвижной упор и конечный выключатель, а также дополнительно содержит рольганг, корпус которого шарнирно закреплен относительно неподвижной станины, выталкиватель матрицы смонтирован с зазором относительно рабочих поверхностей ее. На фиг, 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг, 3 разрез Б-Б на фиг, 1; на фиг. k - разрез В-В на фи г. 1 , Устройство содержит механизм пер вом гибки, механизм второй гибки, Mf; анизм сварки продольного шва, механизм транспортировки заготовок, механизм точного останова заготовки на позиции сварки, направляющий рол ганг и механизм фиксации заготовок i-ia позициях первой и второй гибки. Механизм первой гибки состоит из матрицы 1 , укрепленной на штоке 2 гидроцилиндра 3, подпружиненного вы талкивателя и неподвижно закрепленного на станине пуансона 5. Механизм второй гибки состоит из матрицы 6, укрепленной на штоке 7 гидроцилиндра 8, подпружиненного выталкивателя 9, консольно закреплен ного на станине пуансона 10 и выдвижного упора 11, приводимого в дви жение штоком 12 пневмоцилиндра 13. 3 боковых стенках пуансона выполнен пазы, в которых смонтированы токопо водящие шины . Последние изолирую ся от пуансона с помощью изоляционного материала 15. Механизм сварки продольного шва содержит нижний сварочный ролик 16, смонтированный на пуансоне второй гибки, и верхний сварочный ролик 1 смонтированный на сварочной машине. Последний может двигаться вверх-вни и имеет привод вращения (сварочная мaшинa,пpивoд подъема - опускания ролика, привод вращения и токоподвод) . Механизм транспортировки заготовок представляет собой два цепных конвейера 18 и 19, имеющие привод шагового перемещения. Механизм точного останова заготовки на позиции сварки включает в себя выдвижной упор 20, шарнирно закрепленный на станине и могущий занимать два положения - рабочее и не рабочее (показано тонкими линиями) , рычаги 21, шарнирно закреплен ные на цепях конвейера и движущиеся по неподвижным направляющим 22 25, и конечный выключатель 26 с рол ком 27. Направляющий рольганг представля ет корпус 28, шарнирно закрепленный относительно станины и могущий пока иваться на оси 29 в вертикальной плоскости. Внутри корпуса смонтированы враающиеся ролики 30, ограничивающие заготовку с -х сторон. Механизм фиксации заготовки перед гибкой представляет собой неподвижные 31 32 и подвижные упоры 33, 3, приводимые в движение с помощью пневмоцилиндров 35 и Зб. Устройство работает следующим образом . С помощью загрузочного устройства, например, манипулятора с пневмозахватом, заготовка 37 ложится на цепной конвейер 18, Затем конвейер 18 совершает перемещение на один шаг. Заготовка упорамиd рычагов 21 переталкивается на позицию первой гибки и занимает позицию 38, где ее положение фиксируется с помощью неподвижного 31 и подвижного 33 упоров. После этого в бесштоковую полость гидроцилиндра 3 подается рабочая жидкость. Шток 2, перемещаясь вверх, Толкает вверх матрицу 1, При этом происходит первая гибка заготовки (тонкими линиями показана заготовка после первой гибки). На позицию второй гибки заготовка проталкивается сначала упорами О рычагов 21, закрепленных шарнирно на цепях конвейера 18, затем передается на аналогичный конвейер 19. Различаются эти конвейеры расстоянием между осями входящих в них цепей. Расстояние между цепями выбрано так, чтобы последние разместились в зазорах между рабочими поверхностям матрицы 1 и выталкивателем k (конвейер 18) и между рабочими поверхностями матрицы 6 и выталкивателем 9 (конвейер 19). Фиксируется заготовка неподвижным 32 и подвижным 3 упорами. Вторая гибка осуществляется аналогично первой. Рабочая жидкость подается в бесштоковую полость гидроцилиндра 8, Матрица 6, закрепленная на штоке 7, поднимается вверх. При этом осуществляется вторая гибка,Заготовка 39 принимает вид (показано тонкими линиями) . Пунсон 10 второй гибки консольно закреплен к станине с целью возможности снятия с него заготовки и подачи на позицию сварки. Для восприятия нагрузки при гибке и сварке (усилие прижатия верхнего сварочного ро5лика 17) в конструкции предусмотрен выдвижной упор 11, приводимый в дви жение пневмоцилиндром 13. В момент второй гибки и сварки упор 11 выдвинут и воспринимает вер тикальные усилия на себя, не давая деформироваться пуансону 10. Транспортировка заготовки на пози цию сварки продольного шва также осу ществляется при перемещении на один шаг конвейера 19. Заготовка 39 движется до упора 20. При соприкоснове нии с ним ее движение прекращается, хотя движение конвейера 19 и рычага 21, толкающих своими упорами загото ку, еще продолжается. Но при этом рычаги 21 получают возмохшость вращаться вокруг своей оси, так как на правляющие 2Ц и 25, на которые опирались рычаги, обрываются. Возвращаясь, один из рычагов 21 нак имает на ролик 27 конечного выключателя 2б. Последний дает элект;;и ческий сигнал на опускание верхнего сварочного ролика, включение привода его вращения и сварочного тока. Начинается сварка продольного шва загодовки 40. Выдвижной упор 20 к этому моменту убирается в нерабочее положение (показано тонкими линиями) После окончания сварки заготовка 40 падает, например, на конвейер, транспортирующий ее на место следующей операции. Корпус 28 направляющего рольганга закреплен шарнирно на оси 29. Сделано это с целью компенсации износа нижнего сварочного ролика 16. Когда ролик новый, его верхняя кромка находится выше поверхности заготовки АО. Заготовка 40 движется |В объеме, ограниченном роликами 30. Оси этих смонтированы в подшипниках, закрепленных к корпусу 28. При движении в направлении сварочных роликов заготовка, не дойдя до выдвинутого упора 20, наталкивается на ролик 16. Под действием реакции этого ролика заготовка 0, а вместе с ней и корпус 28 поворачиваются вокруг оси 29 на уголЬС. По мер износа ролика 17 угол oi уменьшается вплоть до нуля. Таким образом, компенсируется вли ние износа ролика на механизм транспортировки заготовок от позиции вто рой гибки до позиции сварки продольiHoro шва. О Предлагаемое устройство позволяет автоматизировать процесс изготовления корпуса аккумулятора, начиная от операции загрузки заготовок и кончая сваркой продольного шва. Производительность предлагаемого устройства увеличивается на 20. Высвобождается универсальное прессовое оборудование. Площадь, занимаемая оборудованием, уменьшается на 2Г. Формула изобретения 1. Устройство для изготовления корпусов аккумуляторов, содержащее последовательно установленные по ходу технологического процесса неподвижную станину и направляющие, пуансон с консолью и матрицу с выталкивателем, сварочные и прикаточные ролики, токопроводящие шины, отличающееся тем, что, с целью повышения производительности, сварочный ролик смонтирован на консоли пуансона, а в боковых стенках пуансона выполнены пазы, в которых размещены токопроводящие шины. 2.Устройство по п. 1, отличающееся тем, что, с целью повышения точности останова заготовки на сварочной позиции, оно дополнительно содержит выдвижной упор и конечный выключатель. 3.Устройство по пп 1 и 2, отличающееся тем, что, с целью компенсации износа нижнего сварочного ролика, оно дополнительно содержит рольганг, корпус которого шарнирно закреплен относительно неподвижной станины. k. Устройство по пп 1 и 2, отличающееся тем, что, с целью размещения транспортирующих цепей и неподвижных.направляющих внутри матрицы, выталкиватель последней смонтирован с зазором относительно рабочих поверхностей матрицы. Источники информации, принятые во внимание при экспертизе 1.Дасоян М. Л., Новодережкин В. В. и Томашевский Ф. Ф. Производство электрических аккумуляторов. М., Высшая школа, 1970, с. 357. 2. Авторское свидетельство СССР № , кл. Н 01 М 2/02, 1979.

.

в-8 f

Авторы

Даты

1982-02-07—Публикация

1980-05-13—Подача