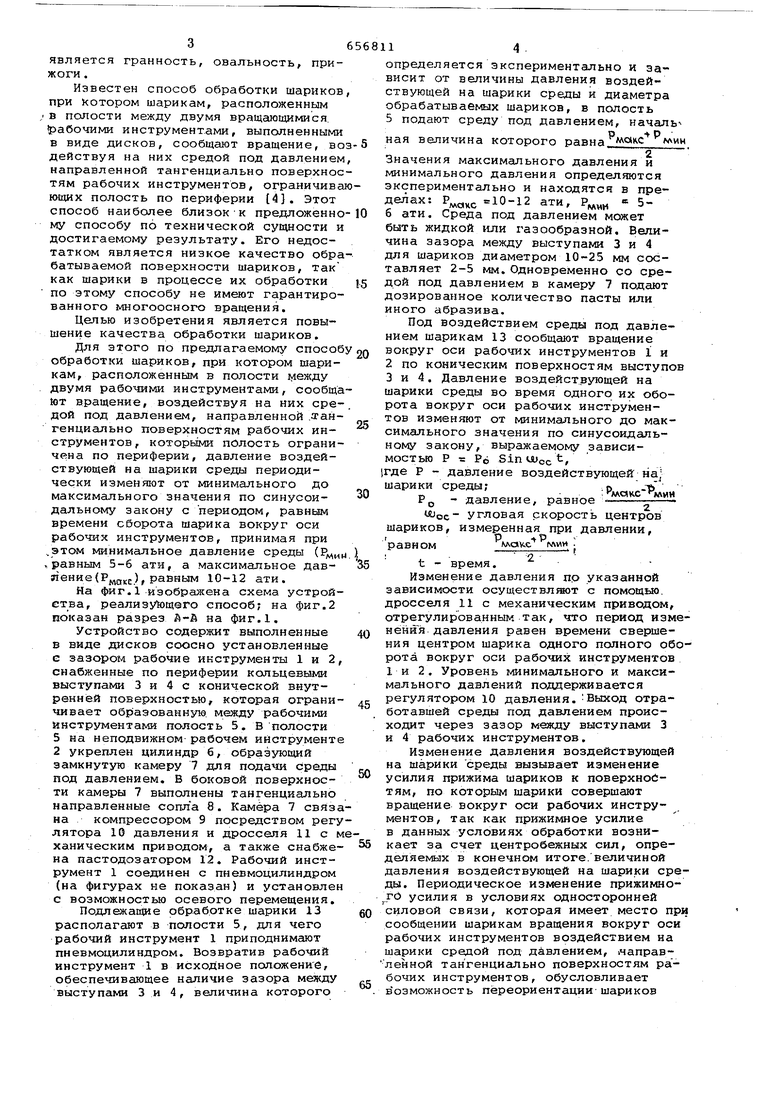

Способ предназначен преимущественно для использования в шарикоподшипниковой промышленности, может быть использован также в тех отраслях промьашленности, где применяется соответствующая обработка сферических поверхностей. Известен способ обработки шариков с сообщением им вращения по коль цевой канавке между двумя дисками, одному из которых сообщают вращательное движение, а другому, неподвижному, передают прижимное усилие, направленное перпендикулярно плоскости перекатывания шариков 1. Этот способ обеспечивает сравнительно невысокое качество обработанных поверхностей, так как шарики не имеют многоосиости вращения, изменение положения мгновенных осей абсолютного вращения происходит за счет случайных факторов. Известен способ обработки шариков с сообщением им вращения по кольцево канавке между двумя вращаюшимися дис ;ками,один из которых имеет осциллиру ющее двихсение.Третьим диском шарикам передают прижимное усилие,перпендикулярное плоскости ихперекатывания 2 Известен способ обработки шариков с сообщением им вращения по кольцевой канавке .вращающегося диска по направлению кривой синусоидального вида, наложенной иа окружность. Прижимное усилие, направленное перпендикулярно плоскости перекатывания шариков, передают посредством предусмотренного для этой цели диска 3. Известные способы позволяют шарикам в какой-то мере изменять в процессе обработки положение опорных точек. Однако подвижность шариков ограничена в силу того, что шарики в процессе их обработки расположены между дисками, один из которых, как правило, прижимной. Погрешности изготовления дисковой сборки устройства,.заключающиеся в дисбалансе и несовпадении геометрических осей симметрии и осей вращения, а также силы инерции, возникающие вследствие вращательного движения диска, на котором выполнена кольцевая канавка, в условиях силового воздействия путем передачи прижима через диск периодически вызывают значительные изменения давлений в зонах контакта шариков с поверхностью канавки. В результате качество обработанной поверхности ухудшается, по3является гранность, овальность, прижоги. Известен способ обработки шариков при Котором шарикам, расположенным в полости между двумя вращающимися. рабочими инструментами, выполненными в виде дисков, сообщают вращение, во действуя на них средой под давлением направленной тангенциально поверхнос тям рабочих инструментов, ограничива кнцих полость по периферии 4}. Этот способ наиболее близок к предложенно му способу по технической сущности и достигаемому результату. Его недостатком является низкое качество обра батываемой поверхности шариков, так как шарики в процессе их обработки по этому способу не имеют гарантированного многоосного вращения. Целью изобретения является повышение качества обработки шариков. Для этого по предлагаемому спосо обработки шариков, при котором шарикам, расположенным в полости между двумя рабочими инструментами, сообщ toT вращение, воздействуя на них ере дои под давлением, направленной .Яангенциально поверхностям рабочих инструментов, которьши полость ограни чена по периферии, давление воздействующей на шарики среды периодически изменяют от минимального до максимального значения по синусоидальному закону с периодом, равным времени оборота шарика вокруг оси рабочих инструментов, принимая при ..этом минимальное давление среды ( .равным 5-6 ати, а максимальное павsieuHe(Pi), равпым 10-12 ати. На фиг.1 изображена схема устрой ства, реалиэуйндего способ на фиг.2 показан разрез й-й на фиг.1. Устройство содержит выполненные в виде дисков соосно установленные е зазорогд рабочие инструменты 1 и 2 снабженные по периферии кольцевьзми выступами 3 и 4 с конической внутренней поверхностью, которая ограни чивает образованную, между рабочими йнструментаг ш полость 5. Вполости 5 на неподвижном- рабочем инструмент 2 укреплен цилиндр 6, образующий замкнутую камеру 7 для подачи среды под давлением. В боковой поверхности камеры 7 выполнены тангенциально направленные сопла 8. Камера 7 связ на компрессором 9 посредством рег лятора 10 давления и дросселя 11 с ханическим приводом, а также снабже на пастодозатором 12. Рабочий инструмент 1 соединен с пневмоцилиндром (на фигурах не показан) и установле с возможностью осевого перемещения. Подлежащие обработке шарики 13 располагают в полости 5, для чего рабочий инструмент 1 приподнимают пневмоцилиндром. Возвратив рабочий инструмент 1 в исходное подожениб, обеспечивающее наличие зазора между выступами 3 и 4, величина которого 1 определяется экспериментально и зависит от величины давления воздействующей на шарики среды и диаметра обрабатываемых шариков, в полость 5 подают среду под давлением, началь о р ная величина которого равна Значения максимального давления и минимального давления определяются экспериментально и находятся в пре 10-12 ати, Р. делах: Р. б ати. Среда под давлением может быть жидкой нля газообразной. Величина зазора между выступами 3 и 4 для шариков диаметром 10-25 мм составляет 2-5 мм. Одновременно со средой под давлением в камеру 7 подают дозированное количество пасты или иного абразива. Под воздействием среды под давлением шарикам 13 сообщают вращение вокруг оси рабочих инструментов 1 и 2по ксжическим поверхностям выступов 3и 4. Давление воздействующей на шарики среды во время одного их оборота вокруг оси рабочих инструментов изменяют от минимального до максимального значения по синусоидальHONO закону, выражаемому зависимостью Р в РО где Р - давление воздействующей на шарики среды; мац. Рр - давление, равное ос,- угловая скорость центров шариков, измеренная при давлении, Р..-.., Р. .C ГЛИИ равном t время. Изменение давления пр указанной зависимости осуществлшот с помощ1 ю. дросселя 11 с механическим приводом, отрегулированным так, что период измененйя давления равен времени свершения центром шарика одного полного оборота вокруг оси рабочих инструментов 1 и 2. Уровень минимального и максимального давлений поддерживается регулятором 10 давления.Выход отработавшей среды под давлением происходит через зазор между выступаили 3 и 4 рабочих инструментов. Изменение давления воздействующей на шарики среды вызывает изменение усилия прижима шариков к поверхностям, по которым шарики совершают вращение вокруг оси рабочих инструментов, так как прижимное усилие в данных условиях обработки возникает за счет центробежных сил, определяемых в конечном итоге, величиной давления воздействующей на шарики среды. Периодическое изменение прижимно гО усилия в условиях односторонней силовой связи, которая имеет место при сообщении шарикам вращения вокруг оси рабочих инструментов воздействием на шарики средой под давлением, яаправленной тангенциально поверхностям рабочих инструментов, обусловливает возможность переориентации-шарикоэ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ | 2000 |

|

RU2177870C2 |

| Способ центробежной обработки шариков | 1979 |

|

SU891356A1 |

| Устройство для обработки шариков | 1981 |

|

SU1013219A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Устройство для обработки шариков | 1976 |

|

SU617245A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Способ обработки шариков | 1984 |

|

SU1252138A1 |

| Устройство для обработки шариков | 1982 |

|

SU1060429A1 |

| Устройство для обработки шариков | 1982 |

|

SU1033292A1 |

Авторы

Даты

1979-04-15—Публикация

1976-09-20—Подача