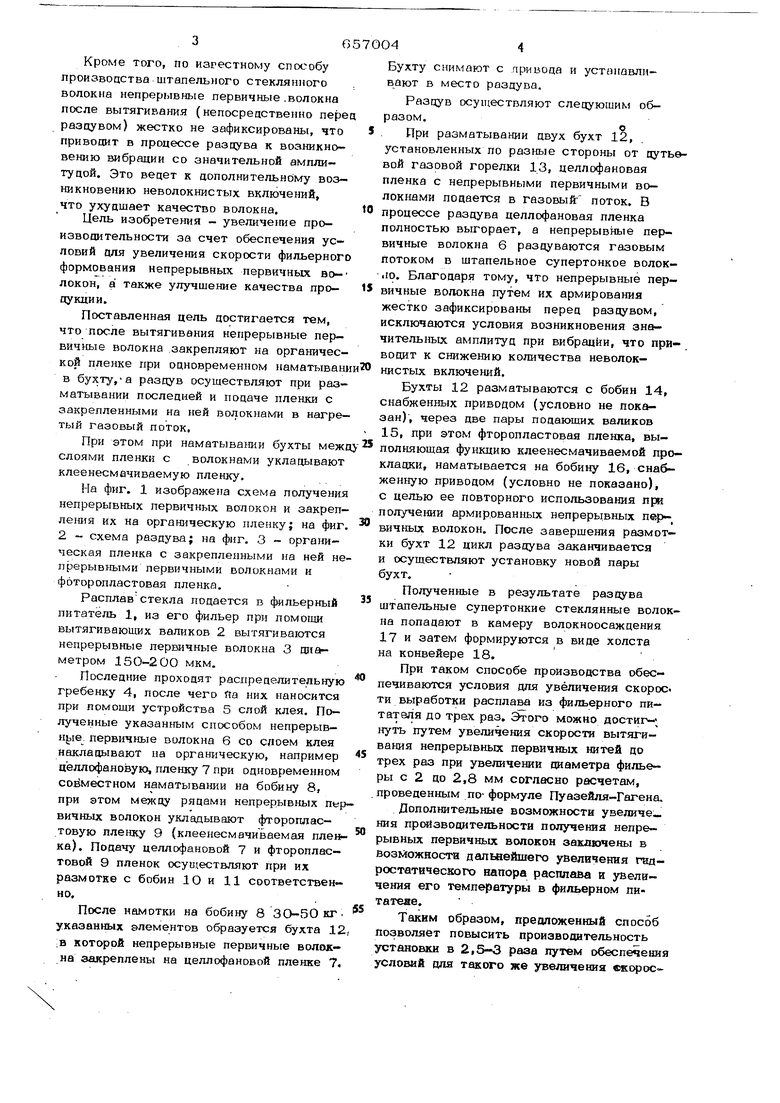

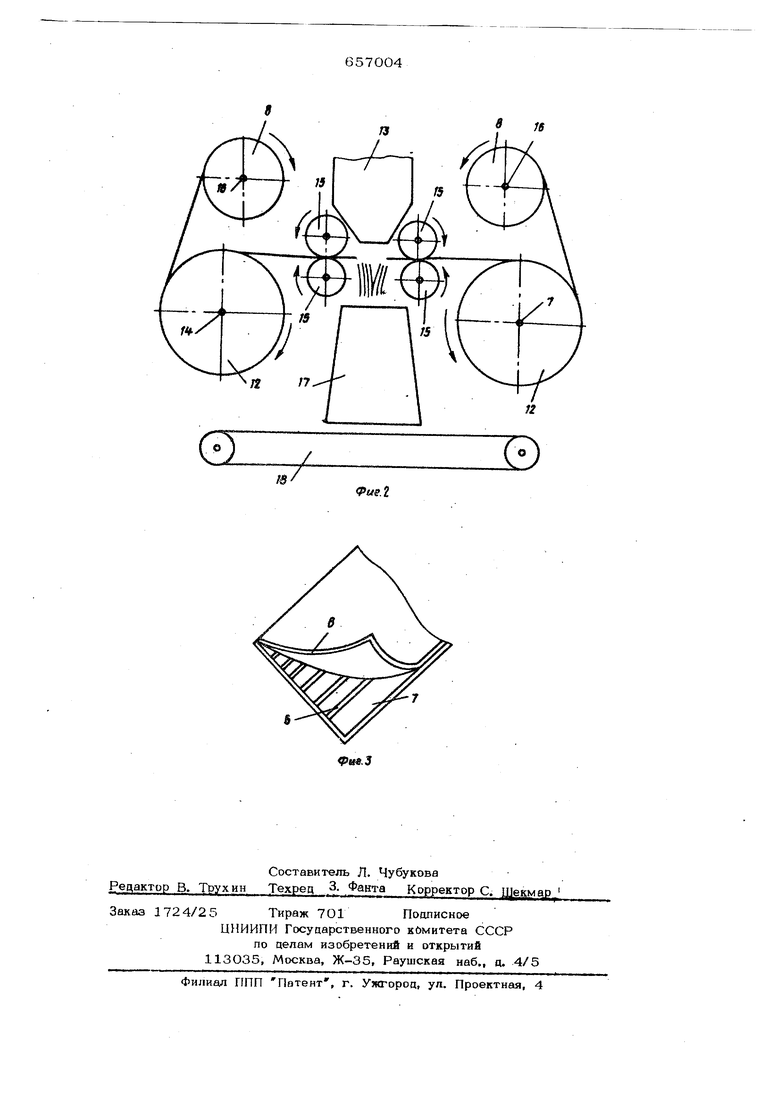

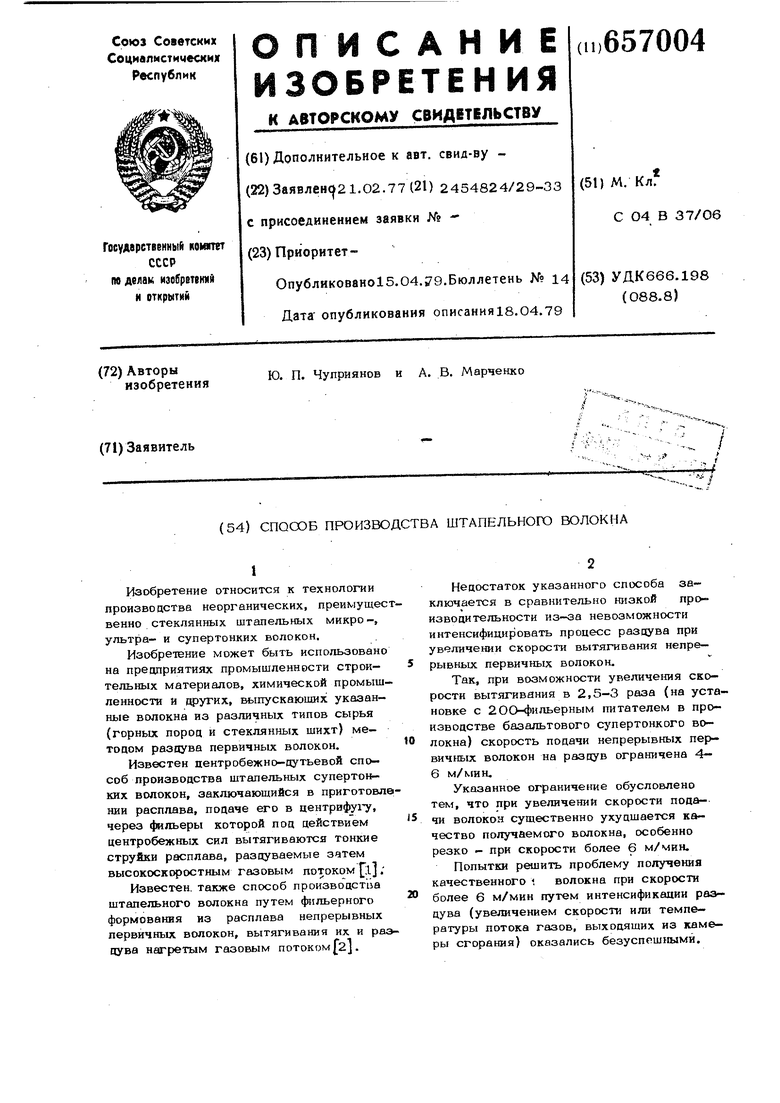

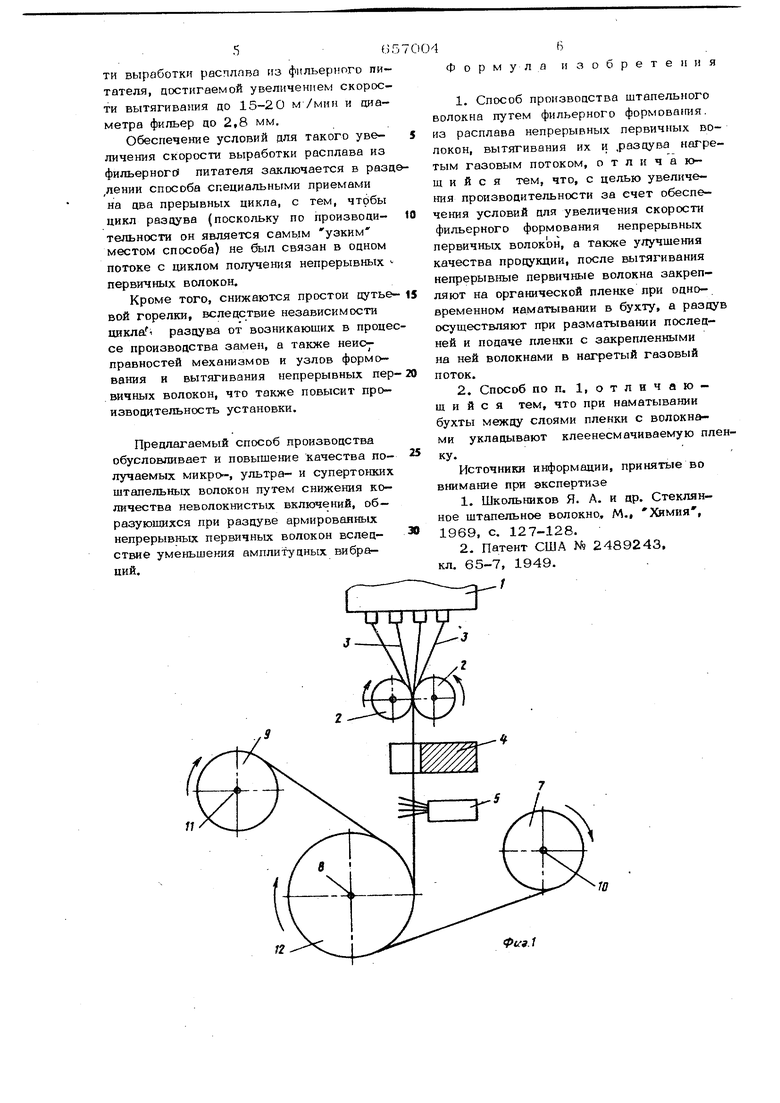

(54) СПОСОБ ПРОИЗВОДСТВА ШТАПЕЛЬНОГО ВОЛОКНА Кроме того, по изгестному способу производства штапельного стеклянного волокна непрерывные первичные .волокна после вытягивания (непосрецственно пе|эец разоувом) жестко не зафиксированы, что привоцит в процессе раздува к возникновению мгбрации со значительной амплитудой. Это ведет к дополнительному возникновению неволокнистых включений, что ухудшает качество волокна, Цель изобретения - увеличе1гие производительности за счет обеспечения условий для увеличения скорости фильерного формования непрерьюных первичных волокон, а также улучшение качества про- дукции. Поставленная цель достигается тем, что после вытягивания непрерывные первичные волокна закрепляют на органической пленке при одновременном наматыван в бухту,-а раздув осуществляют при разматывании последней и подаче пленки с закрепленными на ней волокнами в нагретый газовый поток. При этом при наматыва1ши бухты меж слоями пленки с волокнами укладывают клеенесмачиваемую пленку. На фиг. 1 изображена схема получения непрерывных первичных волокон и закрепле шя их на органическую пленку | на фиг 2 - Схема раздува; на фиг. 3 органическая пленка с закрепленными на ней не прерывными первичными волокнами и фоторопластовая пленка. Расплав стекла подается в фильерныЙ питатель 1, из его фильер при помощи вытягивающих валиков 2 вытягиваются непрерывные первичные волокна 3 диаметрам 150-2 ОО мкм. Последние проходят распределительную гребенку 4, после чего Па них наносится при помощи устройства 5 спой клея. Полученные указанным способом непрерывные первичные волокна 6 со слоем клея наклаЕ1Ывают на органическую, например целлофановую, пленку 7 при одновременном совместном наматывании на бобину 8, при этом между рядами непрерывных пе вичных волокон укладывают фторопластовую пленку 9 (клеенесмачиваемая плен ка). Подачу целлофановой 7 и фторопластовой 9 пленок осуществляют при их размотке с бобин 1О и 11 соответственно. После намотки на бобину 8 ЗО-50кг указанных элементов образуется бухта 1 :в которой непрерывные первичные волокна закреплены на целлофановой пленке 7 Бухту снимают с .привода и устанавливают в место раздува. Раздув осуществляют следующим образом. При разматывании двух бухт 12, установленных по разные стороны от дутье вой газовой горелки 13, целлофановая пленка с непрерывными первичными волокнами подается в газовый поток. В процессе раздува целлофановая пленка полностью выгорает, а непрерывные первичные волокна 6 раздуваются газовым потоком в щтапельное супертонкое волок- . Благодаря тому, что непрерывные первичные волокна путем их армирования жестко зафиксированы перед раздувом, исключаются условия возникновения значительных амплитуд при вибрации, что при- , водит к снижению количества неволок- нистых включений. Бухты 12 разматываются с бобин 14, снабженных приводом (условно не показан), через две пары подающих валиков 15, при этом фторопластовая пленка, выполняющая функцию клеенесмачиваемой прокладки, наматывается на бобину 16, снабженную приводом (условно не показано), с целью ее повторного использования при получении армированных непрерывных пер- вичных волокон. После заверщения размотки бухт 12 цикл раздува заканчивается и осуществляют установку новой пары бухт. Полученные в результате раздува штапельньге супертонкие стеклянные волокна попадают в камеру волокноосаждения 17 и затем формируются в виде холста на конвейере 18. При таком способе производства обеспечиваются условия для увеличения скорое ти выработки расплава из фильерного питателя до трех раз. Этого можно достиг-; нуть путем увеличения скорости вытягивания непрерывных первичных нитей до трех раз при увеличении диаметра фильеры с 2 до 2,8 мм согласно расчетам, проведенным по- формуле Пуазейля-Гагена. Дополнительные возможности увеличения производительности получения непрерывных первичных волокон заключены в возможности дальнейшего увеличения гидростатического напоре расплава и увеличения его температуры в фильерном питатеяе. Таким образом, преоложенный способ позволяет повысить производительность установки в 2,5-3 раза путем обеспечения условий шш такого же увеличения «жорости выработки расплава нз фильернпго пи тателя, цостигаемой увеличением скорос ти вытягивания до 15-20 м /мин и циаметра фильер до 2,8 мм, Обеспечение условий для такого увеличения скорости выработки расплава из фильерHortf питателя заключается в раз ,лении способа специальными приемами на два прерывных цикла, с тем, чтббы цикл раздува (поскольку по производительности он является самым узким местом способа) не был связан в одном потоке с циклом получения непрерывных первичных волокон. Кроме того, снижаются простои цутье вой горелки, вследствие независимости цикла раздува от возникающих в проце се производства замен, а также неио;правностей механизмов и узлов формования и вытягивания непрерывных пер вичных волокон, что также повысит производительность установки. Предлагаемый способ производства обусловливает и повышение качества получаемых микро-, ультра- и супертонких штапельных волокон путем снижения количества неволокнистых включений, образующихся при раздуве армированных непрерывных первичных волокон вследствие уменьшения амплитудных вибраций. Формула изобретения 1. Способ производства штапельного волокна путем фильерного формова1гия. из расплава непрерывных первичных волокон, вытягивания их и .раздува нагретым газовым потоком, о т л и ч а ю- щ и и с я тем, что, с целью увеличения производительности за счет обеспечения условий для увеличения скорости фильерного формования непрерывных первичных волокон, а также улучшения качества продукции, после вытягивания непрерывные первичные волокна закрепляют на органической пленке при одновременном наматывании в бухту, а раздув осушествляют при разматывании последней и подаче пленки с закрепленными на ней волокнами в нагретый газовый поток. 2. Способ поп, 1, отличающий с я тем, что при наматывании бухты между слоями пленки с волокнами укладывают клеенесмачиваемую пленку,Источники информации, принятые во внимание при экспертизе 1.Школьников Я. А. и цр. Стеклянное штапельное волокно, М, Химия, 1969, с, 127-128. 2.Патент США № 2489243, кл. 65-7, 1949,

э

Z.

7

JS

в IS

12

В

Pus.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для получения супертонкого волокна | 1981 |

|

SU992440A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| СПОСОБ В.Ф. КИБОЛА ПРОИЗВОДСТВА ВЫСОКОСИЛИКАТНЫХ НЕОРГАНИЧЕСКИХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД (ВАРИАНТЫ), ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ), НЕПРЕРЫВНОЕ И ШТАПЕЛЬНЫЕ ВОЛОКНА (ВАРИАНТЫ), НЕОРГАНИЧЕСКИЕ ТОНКОДИСПЕРСНЫЕ ЧЕШУЙЧАТЫЕ ЧАСТИЦЫ (ВАРИАНТЫ), ПОЛУЧЕННЫЕ ПРЕДЛАГАЕМЫМ СПОСОБОМ | 2002 |

|

RU2233810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Устройство для получения стекловолокна | 1978 |

|

SU727583A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУПЕРТОНКОГО ВОЛОКНА | 1992 |

|

RU2020134C1 |

Авторы

Даты

1979-04-15—Публикация

1977-02-21—Подача