Изобретение относится к области ве соизмерительной техники. Известно устройство измерения коли чества вещества в накопителях, выполненное в виде реверсивного счетчика, датчика усилия на валу барабана лебед ки, программного устройства сглаживаю щего фильтра, преобразователя аналогкод, весоизмерителя, пересчетного узла, ячейки совпадения, датчика положения затвора накопителя, реле времени, датчика заполнения накопителя Ц Однако известное устройство позволяет измерять вес материала в накопителях только при скреперной загрузке и не решает задачу измерения резервно емкости бункера. Ближайшим по технической сущности. к предлагаемому изобретению является устройство для контроля веса ма.ериала в бункерах, содержащее конвейерные весы, установленные на загрузочном транспорте, и измерители количества выгружаемого из бункеров материала подк.пюченные к реверсивному счетчику 2. Это устройство позволяет автоматически определять в любой момент времени количество материала,находящегося, в бункере. Однако информация о весе материала в бункере не всегда удобна для оперативного управления, Например, на горном предприятии с рудоспусками (бункерами) , расположенными на нескольких добычных участках и имеющими самые разнообразные (не равные между собой) размеры, диспетчер по управлению транспортом не может, имея информацию о весе материала в бункерах, оптимально управлять транспор гом. Это происходит из-за тог6,что выбор машрута на добычный участок, где имеется максимальный вес полезного ископаемого может привести к тому, что локомотивосостав будет направлен на тот добычный участок, который имеет максимальную резервную емкость. И следовательно нуждающийся в порожняке погрузочный пункт, имеющий меньшие размеры бункера, будет простаивать из-за отсутствия в нем резервной емкости. Кроме того, известное, устройство не обеспечивает требуемой точности. Цель изобретения - повысить точность определения резервной емкости бункера. Цель достигается тем, что в предлагаемое устройство введены счетчик

веса загружаемого материала, блок индикации резервной емкости бункера, четыре схемы И, две схемы ИЛИ, две схемы задержки, схема НЕ, датчики верхнего и нижнего уровней материала в бункере, при этом измеритель количества выгружаемого из бункера материала 5 выполнен в виде датчика счета загружаемых вагонеток, причем конвейерные весы соединены с первым входом счетчика веса загружаемого материала, второй вход которого связан с выходом|0 первой схемы ИЛИ, первый вход которой соединен с выходом первой схемы задержки, .а выходы счетчика веса загружаемого материала подключены к входам первой схемы И, выход которой соединен с 15 входом первой схемы задержки, с первым входом-второй схемы И и с первым входом третьей схемы И, второй вход которой соединен с датчиком счета загружаемых, вагонеток и с первым входом 20 четвертой схемы И, второй вход которой соединен с вторым входом второй схемы И и с выходом схемы НЕ,вход которой подключен к выходу третьей схемы И, выход второй схемы И соединен с nepBUN .входом реверсивного счетчика, второй вход которого связан с выходом четвертой схемы И, а трегсий вход соединен с вторым входом первой схемы ИЛИ и с выходом второй схемы ИЛИ, первый вход JQ .-которой подключен к датчику верхнего уровня материала в бункере, а второй вход связан с датчиком нижнего уровня материала в бункере и с входом второй схемы задержки, выход которой соединен с „четвертым; в ход ом реверсивного счет-чика, выход которого соединен с входом блока индикации резервной емкости бункера.

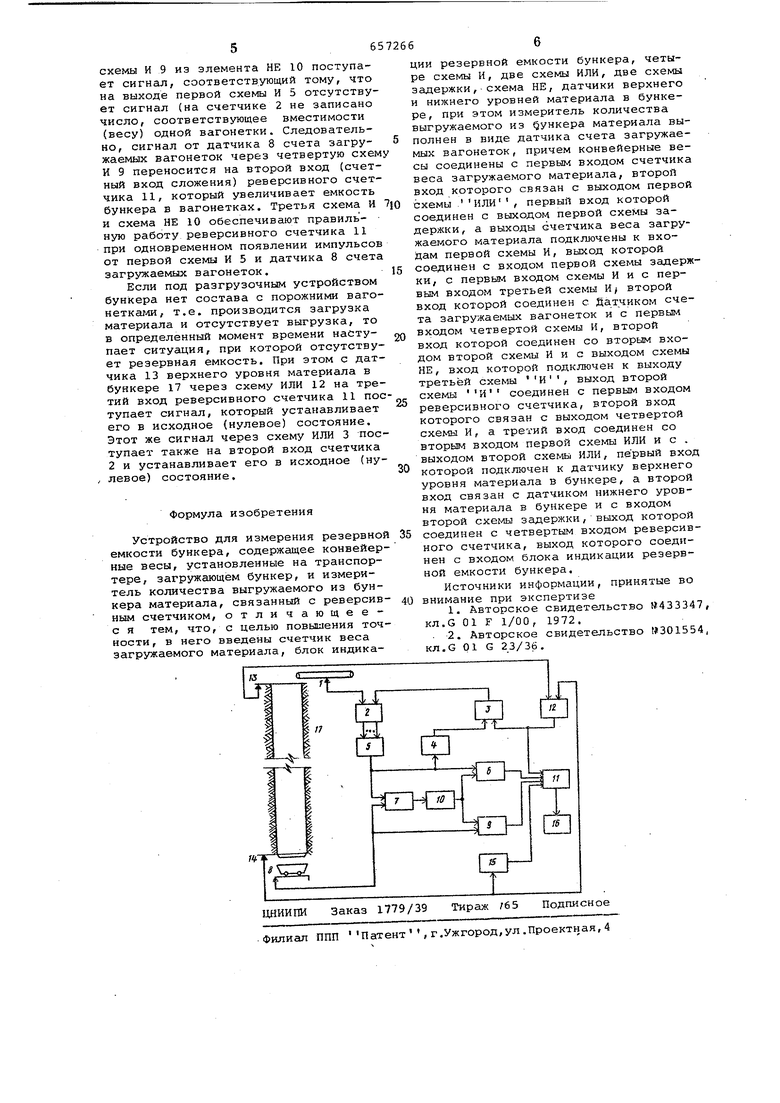

На чертеже показана блок-схема предлагаемого устройства.40

Устройство содержит конвейерные веcbi 1, соединенные с первым входом счетчика 2 веса загружаемого материала, второй вход которого; имеет связь с выходом первой схемы ИЛИ 3, первый вход 45 которой соединен с вьоходом первой схемы задержки 4, а выходы счетчика 2 подключены к входам первой схемы И 5,/ выход которой соединен с входом первой схемы задёpжкиJ 4, с первым входом вто-50 рой схемы И бис первым входом третьей схемы И 7, второй вход которой соединен с датчиком 8 счета загружаемых вагонеток и с первым входом четвёртой схемы И. 9, второй вход которой соеди- g ней с вторым входом второй схемы И 6 и с выходом схемы НЕ 10, вход которой подключен к вьаходу третьей схемы И 7, а выход второй схемы И б соединен с первым входом реверсивного счетчика 11, второй вход которого подключен к 60 выходу четвертой схемы И 9, а третий вход соединен с вторым входом первой схемы ИЛИ 3 и с выходом второй схемы ИЛИ 12, первый вход которой подключен к датчику 13 верхнего уровня материа- 65

ла, а второй вход связан с датчиком 14 нижнего уровня материала и с входом второй схемы Зсщержкй 15, выход которой соединен с четвертым входом реверсивного счетчика 11,выход которого подключен к входам блока 16 индикации резервной емкости бункера 17.

Устройство работает следующим образом.

При наличии полной резервной емкости бункера (отсутствии материала в нем) от датчика 14 нижнего уровня материала, в бункере 17 через схему ИЛИ 12 на третий вход реверсивного счетчика 11 поступает сигнал, который устанавливает его в исходное (нулевое) состояние. Этот же сигнал через схему ИЛИ 3 поступает на второй вход счетчика 2, который устанавливает это счетчик в исходное (нулевое) состоя.ние. Кроме этого, сигнал от датчика 14 через вторую схему задержки 15 поступает на четвертый вход реверсивного очетчика 11 и записывает в нем число, соответствующее емкости бункера 17 (в вагонетках), т.е. число, соответствующее количеству материала, которое может быть загружено в бункер (рудоспуск) .

При загрузке бункера 17 конвейерные весы 1 вьддают на первый вход счетчика 2 число-импульсный код, соответствующий весу материала, поступающего в бункер 1;7. Счетчик 2 производит суммирование импульсов и при записи в нем числа, соответствующего весу, который может быть загружен в одну вагонетку (совпадение сигналов на входах первой схемы И 5) с выхода первой схемы И 5 через первую схему задержки 4 и схему ИЛИ 3 на второй вход счетчика 2 поступает сигнал, который устанавливает его в исходное (нулевое) состояние. Этот же сигнал поступает также на первый вход второй схемы И 6 и на первый вход третьей схемы И 7 , Вели на втором входе второй схемы И 6 из схемы НЕ 10 поступает сигнал, соответствующий тому, что локогйотйв не протягивает состав (отсутствует импульс от датчика 8 счета загружаемого вагонеток), то на первый вход реверсивного счетчика 11 будет поступать сигнал, который будет вьйнтать от ранее записанной в этом счетчике резервной емкости, емкость равную одной вагонетке.

В случае, когда не будет производиться загрузка материала, осуществляется выгрузка его, после наполнения каждой вагонетки, когда количество материала в вагонетке достигнет определенного уровня, локомотив будет протягивать состав под устройством разгрузки бункера. При этом датчик 8 счета загружаемых вагонеток выдает дискретный сигнал на второй вход третьей схемы 7 и первый вход четвертой схемы И 9. На второй вход четвертой схемы И 9 из элемента НЕ 10 поступает сигнал, соответствующий тому, что на выходе первой схемы И 5 отсутствует сигнал (на счетчике 2 не записано число, соответствующее вместимости (весу) одной вагонетки Следовательно, сигнал от датчика счета загружаемых вагонеток через четвертую схем И 9 переносится на второй вход (счет ный вход сложения) реверсивного счет чика И, который увеличивает емкость бункера в вагонетках. Третья схема И и схема НЕ 10 обеспечивают правильную работу реверсивного счетчика 11 при одновременном появлении импульсов от первой схемы И 5 и датчика 8 счета загружаемых вагонеток. Если под разгрузочным устройством бункера нет состава с порожними вагонеткагли, т.е. производится загрузка материала и отсутствует выгрузка, то в определенный момент времени наступает ситуация, при которой отсутствует резервная емкость. При этом с датчика 13 верхнего уровня материала в бункере 17 через схему ИЛИ 12 на третий вход реверсивного счетчика 11 пос тупает сигнал, который устанавливает его в исходное (нулевое) состояние. Этот же сигнал через схему ИЛИ 3 пос тупает также на второй вход счетчика 2 и устанавливает его в исходное (нулевое) состояние. Формула изобретения Устройство для измерения резервной емкости бункера, содержащее конвейерные весы, установленные на транспортере, загружающем бункер, и измеритель количества выгружаемого из бункера материала, связанный с реверсивным счетчиком, отличающеес я тем, что, с целью повышения точности , в него введены счетчик веса загружаемого материала, блок индикации резервной емкости бункера, четыре схемы И, две схемы ИЛИ, две схемы задержки, схема НЕ, датчики верхнего и нижнего уровней материала в бункере, при этом измеритель количества выгружаемого из ункера материала выполнен в виде датчика счета загружаемых вагонеток, причем конвейерные весы соединены с первым входом счетчика веса загружаемого материала, второй вход которого связан с выходом первой первый вход которой соединен с выходом первой схемы задержки, а выходы сгчетчика веса загружаемого материала подключены к входам первой схемы И, выход которой соединен с входом первой схемы задержки, с первым входом схемы И и с первым входом третьей схемы И второй вход которой соединен с Датчиком счета загружаемых вагонеток и с первыь входом четвертой схемы И, второй вход которой соединен со вторым входом второй схемы И и с выходом схемы НЕ, вход которой подключен к выходу третьей схемы И, выход второй схемы И соединен с первым входом реверсивного счетчика, второй вход которого связан с выходом четвертой схемы И, а третий вход соединен со вторым входом первой схемы ИЛИ и с , выходом второй схемьм ИЛИ, первый вход которой подключен к датчику верхнего уровня материала в бункере, а второй вход связан с датчиком нижнего уровня материала в бункере и с входом второй схемы задержки, выход которой соединен с четвертым входом реверсивного счетчика, выход которого соединен с входом блока индикации резервной емкости бункера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство И433347, кл.С 01 F 1/00, 1972. . 2. Авторское свидетельство №301554, кл.С 01 G 23/36.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения резервной емкости сборного накопителя | 1980 |

|

SU877344A1 |

| Устройство для выбора маршрута груженого состава | 1979 |

|

SU908640A1 |

| Устройство для оповещения о направлении движения локомотивосоставов | 1981 |

|

SU1030232A1 |

| Устройство для выбора маршрута груженого состава | 1987 |

|

SU1426882A1 |

| Устройство для учета производительности добычных участков | 1980 |

|

SU862146A1 |

| Система управления автоматом-садчиком кирпича | 1989 |

|

SU1648780A1 |

| Устройство для автоматического счета загружаемых подвижных объектов | 1978 |

|

SU789362A1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для оповещения о маршрутах движения локомотивосоставов | 1983 |

|

SU1174312A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ВЕЩЕСТВАВ НАКОПИТЕЛЯХ | 1972 |

|

SU433347A1 |

Авторы

Даты

1979-04-15—Публикация

1976-08-23—Подача