(54) СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ИЗДЕЛИЙ

: из ПОРОШКА

яния формуемости порошка и затем производят выдвигание подпрессованной части из формующей полости пресс-формы.

Окончательное прессование проводят при независимом перемещении пуансонов на величину, определяемую из соотношения

Д Ьз (ke - 1) - h (ko - keX где kg - промежуточное значение коэффициента обжатия порошка одной час ти изделия - выступов

Кв Хк. ; Yep

KO - коэффициент обжатия порошка другой части изделия -основания (отношение конечной плотности к насыпной ) ; (5ц - конечная плотность подпрессованной части изделия - выступов ;

Tf - плотность формуемости порошка (минимальная плотность, при которой материал сохраняет форму после извлечения из пресс-формы) подпрессованной части изделия - выступов;Ьз - высота подпрессованной части

изделий - выступов j hj - глубина захода оснований

подпрессованной части в другую часть - основание - изделия.

Кроме того, выдвигание подпрессованной части изделия производят на величину

hj . hi-, ke.

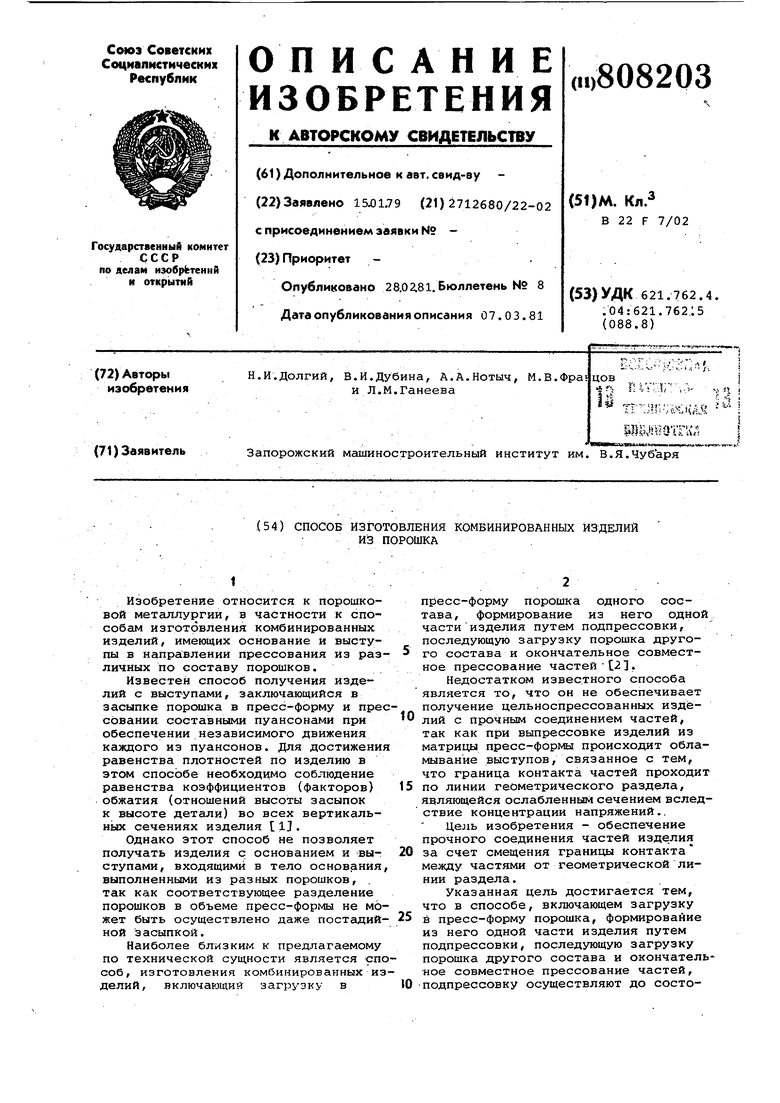

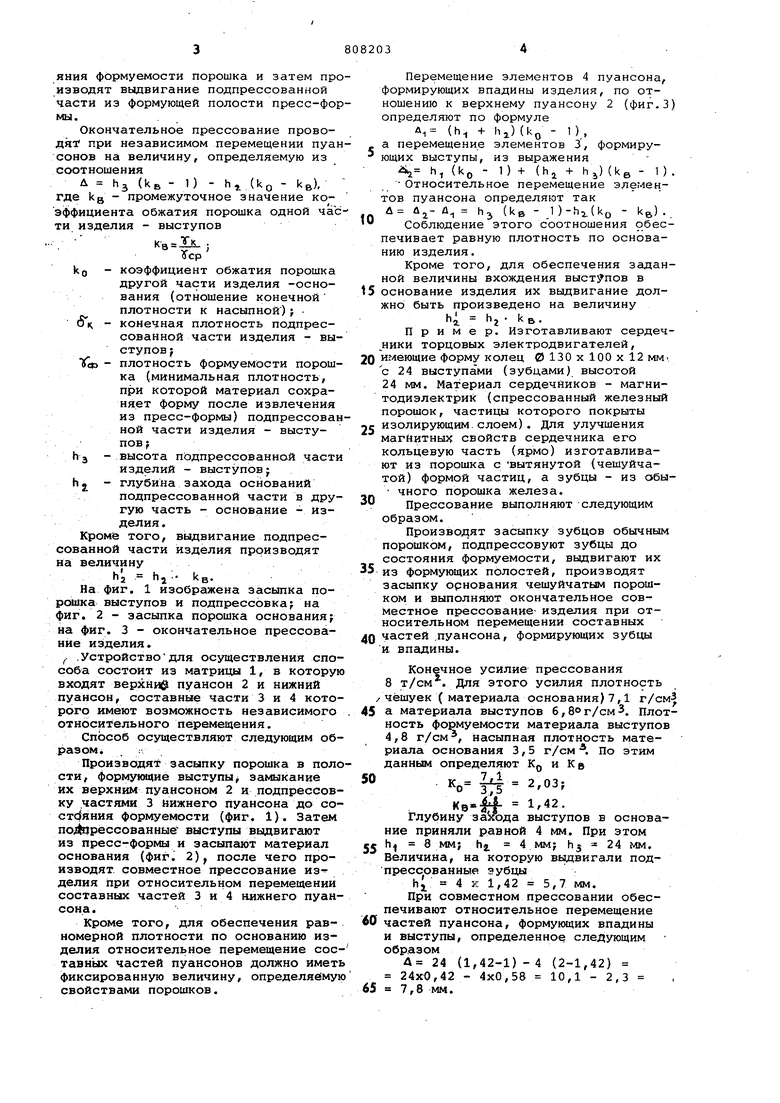

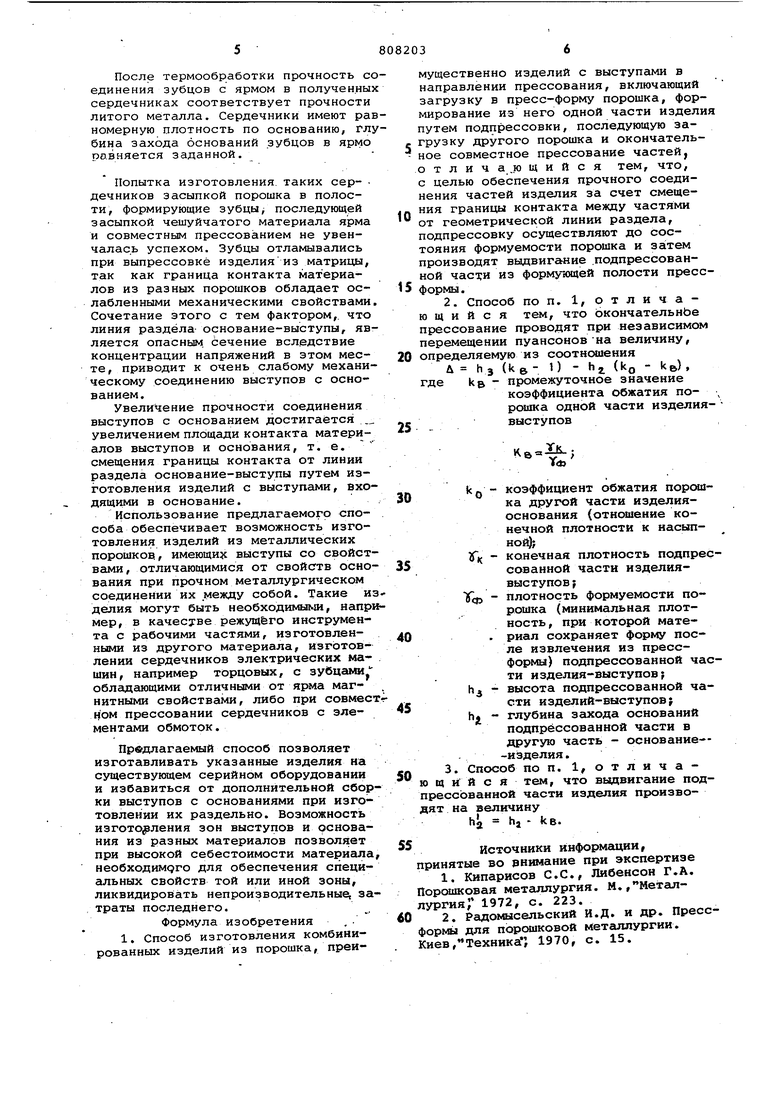

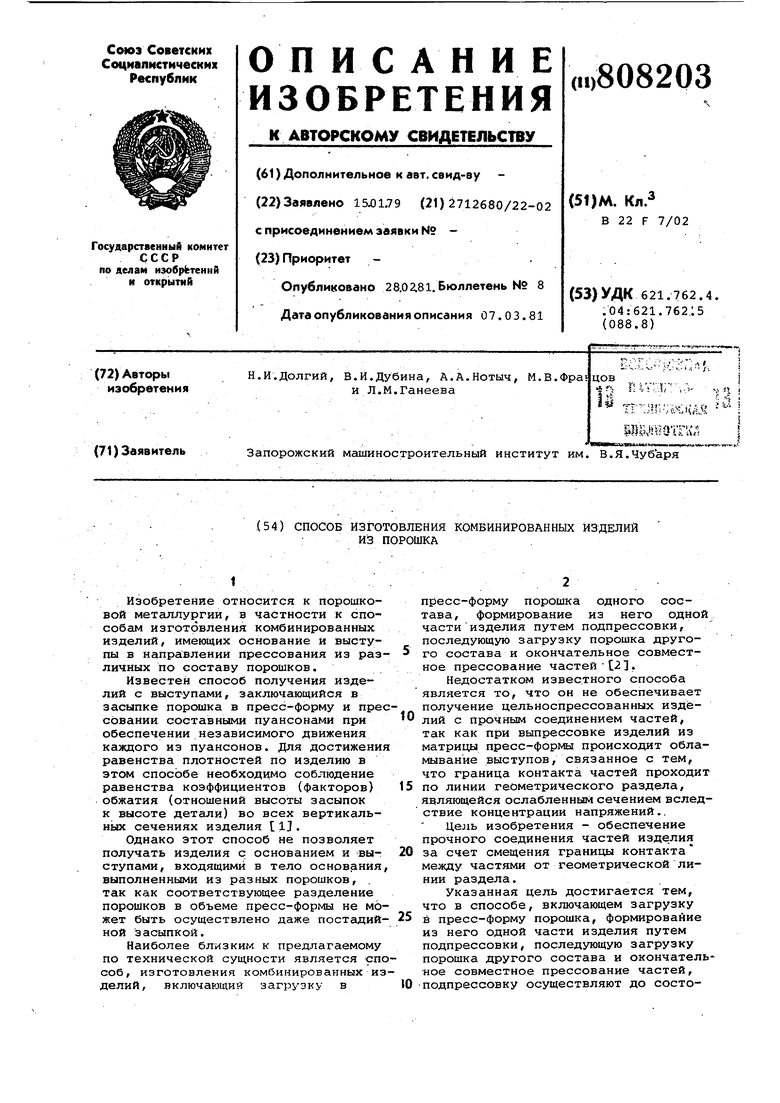

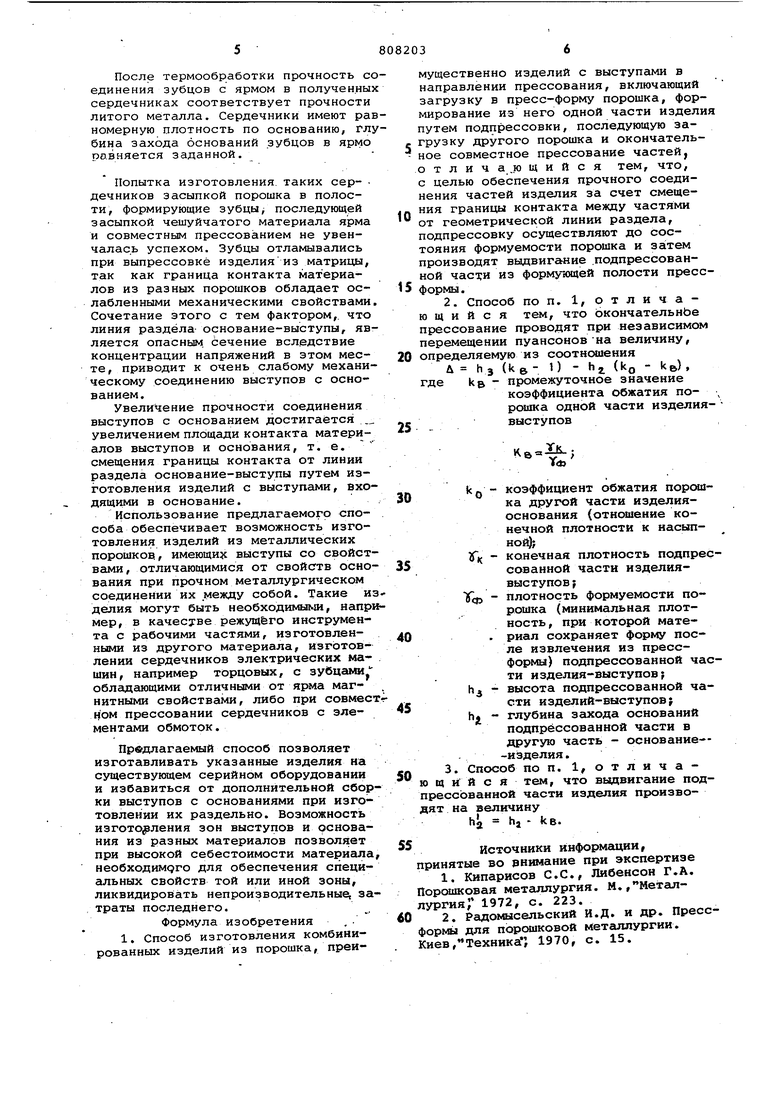

На фиг. 1 изображена засыпка порошка выступов и подпрессовка на фиг. 2 - засыпка порошка основания; на фиг. 3 - окончательное прессование изделия.

f .Устройстводля осуществления способа состоит из матрицы 1, в которую входят BepxHHgi пуансон 2 и нижний пуансон, составные части 3 и 4 которого имеют возможность независимого относительного перемещения.

Способ осуществляют следующим обpasoMi . ;

Производят засыпку порошка в полости, формующие выступы замыкание их верхним пуансоном 2 и подпрессовку частями 3 нижнего пуансона до состдяния формуемости (фиг. 1). Затем пoJEbIpeccoвaнныe выступы выдвигают из пресс-формы и засыпают материал основания (фиг. 2), после чего производят совместное прессование изделия при относительном перемещении составных частей 3 и 4 нижнего пуансона.

Кроме того, для обеспечения равномерной плотности по основанию изделия относительное перемещение соетавных частей пуансонов должно иметь фиксированную величину, определяемую свойствами порошков.

Перемещение элементов 4 пуансона, формирующих впадины изделия, по отношению к верхнему пуансону 2 (фиг.З) определяют по формуле

Д, (h + hi) (ko - 1), а перемещение элементов 3, формирующих выступы, из выражения

i h,(k(, - 1)+ (h. + hj)(ke- 1). Относительное перемещение элементов пуансона определяют так

- .1 )-hi.(ko - k( Д Ч- д, Из (

Соблюдение этого соотношения обеспечивает равную плотность по основанию изделия.

Кроме того, для обеспечения заданной величины вхождения выступов в 5 основание изделия их выдвигание должно быть произведено на величину

и; hj. ke.

Пример. Изготавливают сердеч ники торцовых электродвигателей,

0 имеющие форму колец 0 130 х 100 х 12 мм с 24 выступами (зубцами) высотой 24 мм. Материал сердечников - магнитодиэлектрик (спрессованный железный порошок, частицы которого покрыты

5 изолирующим.слоем). Для улучшения магнитных свойств сердечника его кольцевую часть (ярмо) изготавливают из порошка с вытянутой (чешуйчатой) формой частиц, а зубцы - из обычного порошка железа.

Прессование выполняют следующим образом.

Производят засыпку зубцов обычным порошком, подпрессовуют зубцы до состояния формуемости, выдвигают их

5 из формующих полостей, производят засыпку орнования чешуйчатым порошком и выполняют окончательное совместное прессование- изделия при относительном перемещении составных

0 частей .пуансона, формирующих зубцы и впадины.

Конечное усилие прессования 8 т/см. Для этого усилия плотность /чешуек ( материала основания)7,1 г/см 5 а материала выступов 6,8 г/см3. плотность формуемости материала выступов 4,8 г/см, насыпная плотность материала основания 3,5 г/см . По этим данным определяют KQ и К в

KO J4 2,03;

3,5

Кв«|4- 1,42.

Глубину захода выступов в основание приняли равной 4 мм. При этом 5 l 8 мм; Ь 4 мм; h 24 мм. Величина, на которую ввдвигали подпрессованные эубцы

h 4 5С 1,42 5,7 мм. При совместном прессовании обеспечивают относительное перемещение 0 частей пуансона, формующих впадины и выступы, определенное следующим образом

4 24 (1,42-1) -4 (2-1,42) 24x0,42 - 4x0,58 10,1 - 2,3 5 7,8 мм. После термообработки прочность с единения зубцов с ярмом в полученны сердечниках соответствует прочности литого металла. Сердечники имеют ра номерную плотность по основанию, гл бина захода оснований зубцов в ярмо равняется заданной. Попытка изготовления, таких сердечников засыпкой порошка в полости, формирующие зубцы, последующей засыпкой чешуйчатого материала ярма и совместным прессованием не увенчалась успехом. Зубцы отламывались при выпрессовкё изделия из матрицы, так как граница контакта материалов из разных порошков обладает ослабленными механическими свойствами Сочетание этого с тем фактором,, что линия раздела- основание-выступы, яв ляется опасным, сечение вследствие концентрации напряжений в этом месте, приводит к очень слабому механи ческому соединению выступов с основанием. Увеличение прочности соединения выступов с основанием достигается . увеличением площади контакта материалов выступов и основания, т. е. смещения границы контакта от линии раздела основание-выступы путем изготовления изделий с выступами, вхо дящими в основание. Использование предлагаемого способа обеспечивает возможность изготовления изделий из металлических порошков, имеющих выступы со свойст вами, отличающимися от свойств осно вания при прочном металлургическом соединении их между собой. Такие и делия могут быть необходимыми, напр мер, в качестве режущего инструмента с рабочими частями, изготовленными из другого материала, изготовлении сердечников электрических машин, например торцовых, с зубцамиj облгщающими отличными от ярма магнитными свойствами, либо при совмес ном прессовании сердечников с злементами обмоток. Предлагаемый способ позволяет изготавливать указанные изделия на существующем серийном оборудовании и избавиться от дополнительной сбор ки выступов с основаниями при изготовлении их раздельно. Возможность изготовления зон выступов и основания из разных материалов позволяет при высокой себестоимости материгша необходимого для обеспечения специальных свойств той или иной зоны, ликвидировать непроизводительные за траты последнего. Формула изобретения , . 1. Способ изготовления комбинированных изделий из порошка, преимущественно изделий с выступами в направлении прессования, включающий загрузку в пресс-форму порошка, формирование из него одной части изделия путем подпрессовки, последующую загрузку другого порошка и окончательное совместное прессование частей, о т л и ч а ,ю щ и и с я тем, что, с целью обеспечения прочного соединения частей изделия за счет смещения границы контакта между частями от геометрической линии раздела, подпрессовку осуществляют до состояния формуемости порошка и зачтем производят выдвигание .подпрессованной часз;и из формующей полости прессформы. 2. Способ по п. 1, отличающийся тем, что окончательнЬе прессование проводят при независимом перемещении пуансонов на величину, определяемую из соотношения Д Ьз (ke- 1) - hj (ko - ke), где kB - промежуточное значение коэффициента обжатия порсоока одной части изделия- выступов Кв ; Т k - коэффициент обжатия порсмика другой части изделияоснования (отношение конечной плотности к насыпHofs); конечная плотность подпрессованной части изделиявыступоеffct) - плотность формуемости порошка (минимальная плотность , при которой мате. риал сохраняет форму после извлечения из прессформы) подпрессованной части изделия-выступов Нд - высота подпрессованной части изделий-выступову hj - глубина захода оснований подпрессованной части в другую часть - основание-- -изделия. 3. Способ по п. 1, отличащийся тем, что выдвигание подрессованной части изделия произвоят на величину hj - ke. Источники информации, ринятые во энимание при экспертизе 1. Кипарисов С.С., Либенсон Г.А. орошковая метгшлургия. М.,Металургия; 1972, с. 223. 2. Радомысельский И.Д. и др. Прессормы для порошковой металлургии. иев,Техника, 1970, с. 15.

Щиг. 1

(put. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1359074A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| Способ изготовления изделий | 1990 |

|

SU1785481A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ БРОНЗА - ЖЕЛЕЗО | 1993 |

|

RU2090311C1 |

| Устройство для изготовления объемно-пористых анодов конденсаторов | 1985 |

|

SU1262588A1 |

)

t-Tl.

.

ч

J

-Л2

Авторы

Даты

1981-02-28—Публикация

1979-01-15—Подача