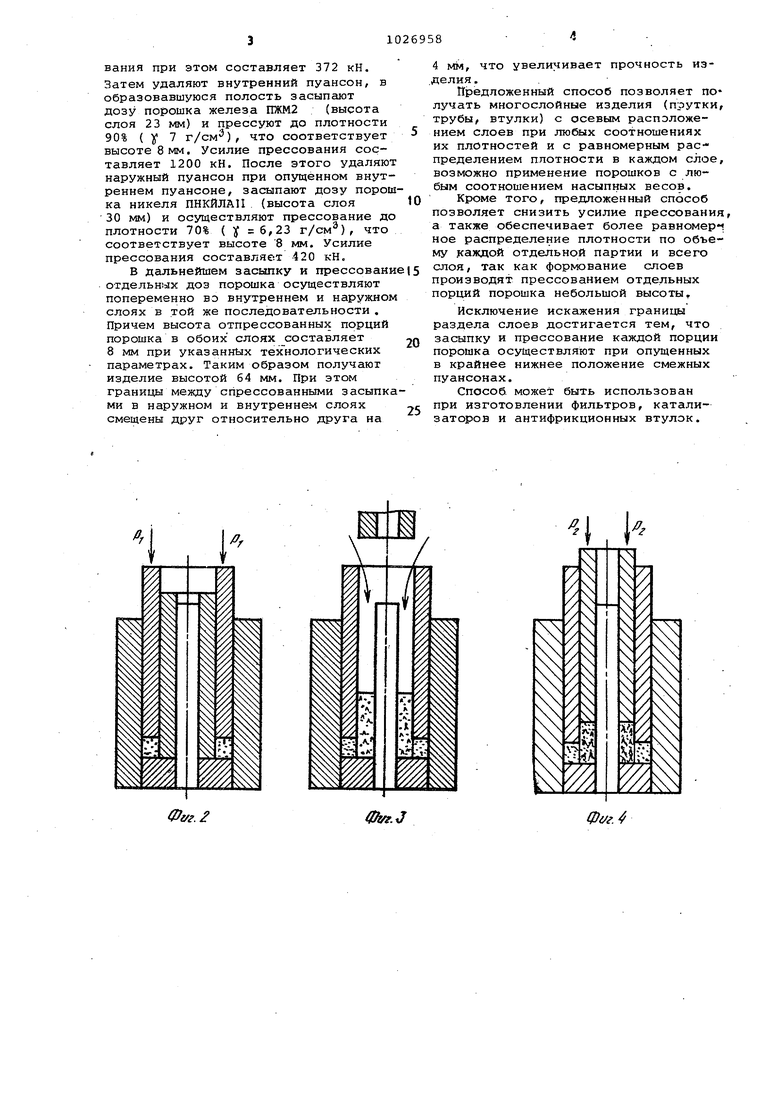

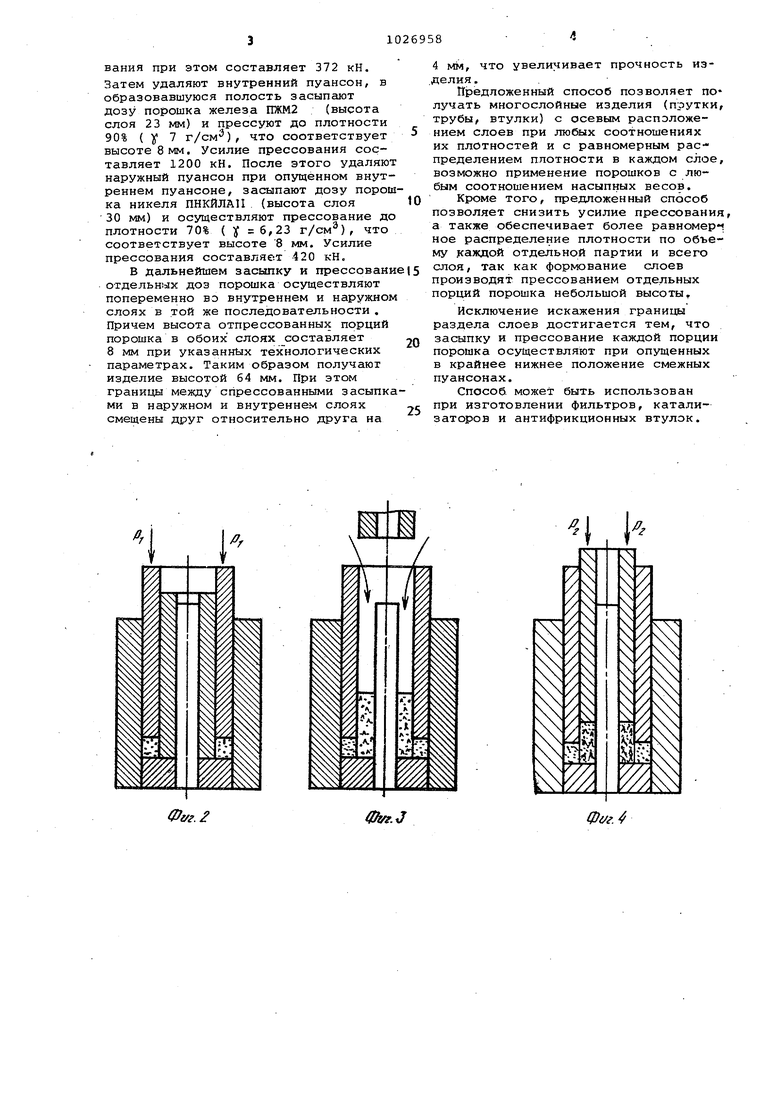

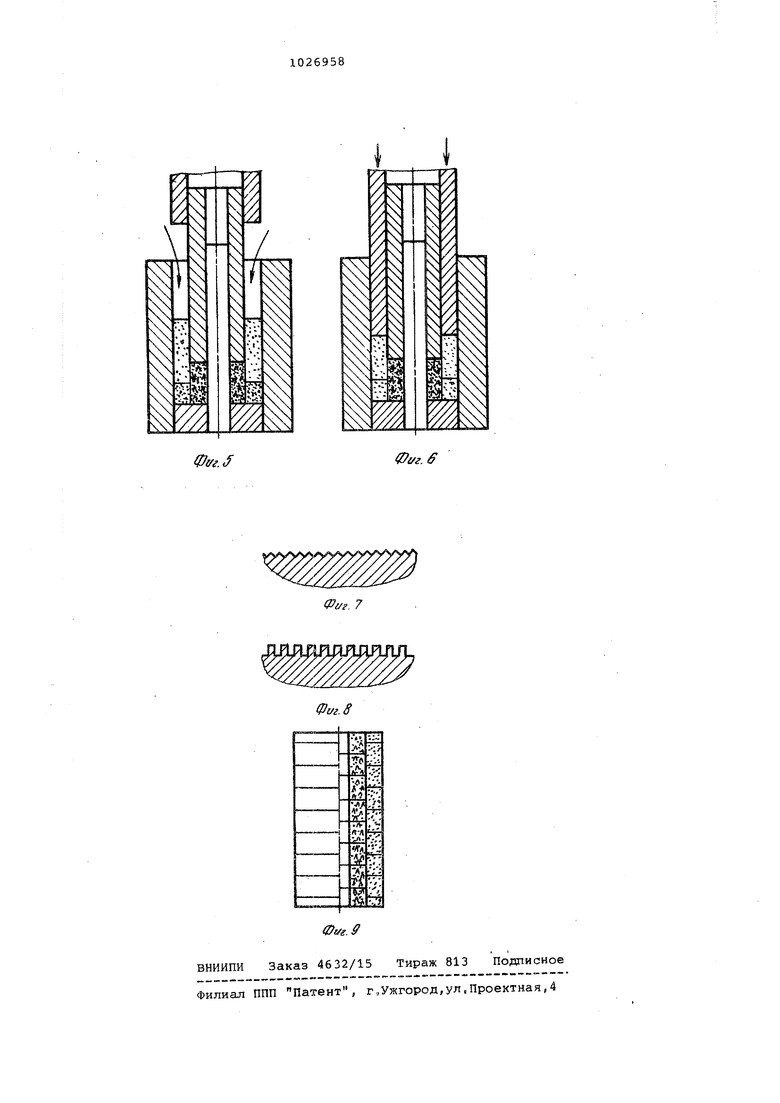

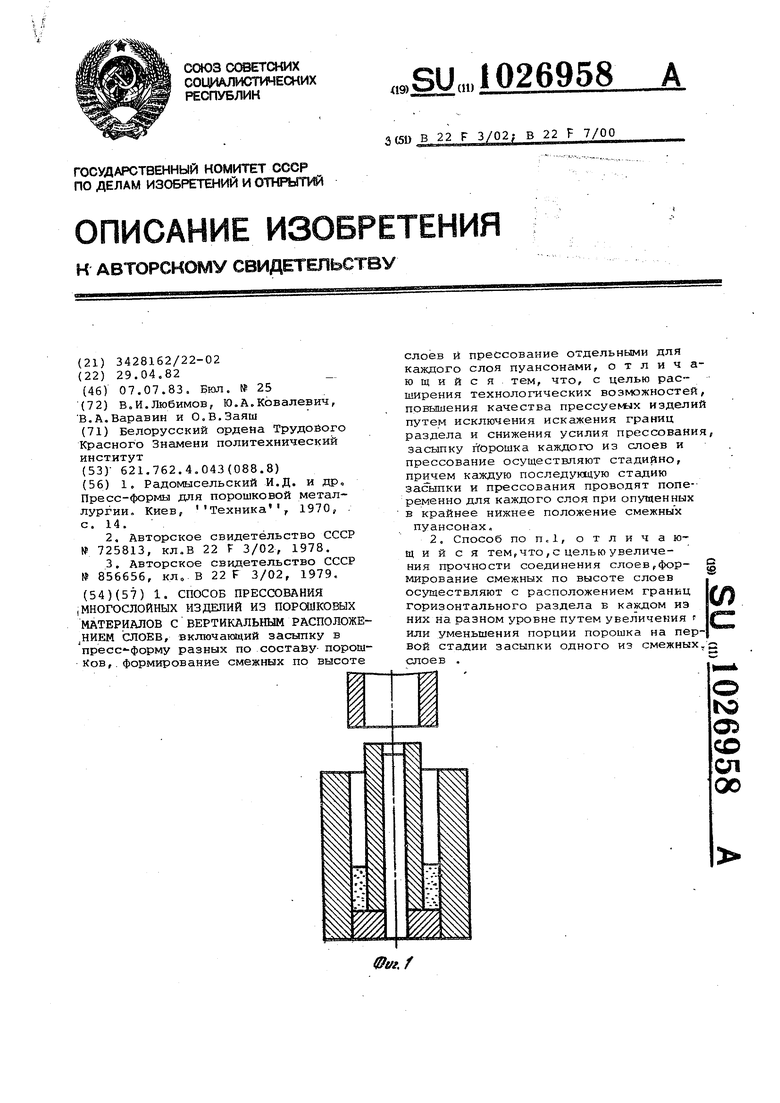

Изобретение относится к области Порошковой металлургии, в частности способам прессования многослойных из делий из порошковых материалов, и может- быть использовано в машиностр ении и химической промышленности. Известен способ холодного прессования многослойных изделий из порошковых материалов, например подшипник скольжений, электроконтактов и други изделий, с вертиксшьным или горизонтальным расположением слоев. При прессовании с вертикальным расположением слоев в матрицу перед засыпкой ус танавливают перегородку,разделяющую полость матрицы на соответствующие для каждого слоя емкости, которую у ляют перед прессованием, что обеспе чивает некоторое перемешивание грайичных слоев и надежный контакт меж смежными слоями 1} ., Недостатком способа являются его узкие технологические возможности и загрязнение поверхности каж дого из слоев материалом другого слоя. Известен способ прессования многослойных изделий, включающий дозированную засыпку порошка в полост матрицы, подпрессовку Кс1ждой из доз сдвиг полученных брикетов на глубину необходимую для дозирования очередного слоя, причем подщ ессовку-. : осуществляют с помощью сменяе««ых дл каждого из слоев подпрессовочных пуансонов 23 . Способ предотвращает загрязнение каждого из слоев материалов нижележ щего слоя. Недостатком способа являются узк технологические возможности (получение изделий с горизонтальным расположением слоев). Наиболее близким к предложенному п технической сущности и достигаемому э фекту является способ прессования мно гослойных изделий из порошковых материалов с вертикальным расположением слоев, включающий засыпку в прессформу разных по составу порошков, формирование смежных по высоте слое и прессование отдельными для каждого слоя пуансонами з „ Однако существующий способ не позволяет получать длинномерные изделия. Кроме того, невозможно получать равномерную плотность по объем каждого из слоев при высоте изделий свьаае 2-3 суммарных толщин слоев. В связи с тем, что окончательное прессование слоев осуществляется одни пуансоном невозможно регулировать .плотность каждого слоя при заданном сочетании физико-механических свойс материалов их составляющих. Для нормального хода прессования при данном способе необходимо, чтобы прессуемые порошкиимели примерно одинаковый насыпной вес. Разница в насыпных весах не должна превышать, 10-15%. При совместном прессовании предварительно подпрессованных слоев из-за наличия полости, образующейся после удавления перегородки, происходит искажение границ раздела слоев. Цель изобретения - расширение технологических возможностей, повышение качества прессуемых изделий путем исключения искажения границ раздела и снижения усилия прессования. поставленная цель достигается тем, что согласно способу прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев, включающему засыпку в пресс-форму разных по составу порошков,, формирование смежных по высоте слоев и прессование отдельными для каждого слоя пуансонами, засыпку порошка каждого из слоев и прессование осуществляют стадийна, причем каждую следующую стадию засыпки и прессования проводят попеременно для каждого слоя при опущенных в крайнее нижнее положение смежных пуансонах. С целью увеличения прочности соединения слоев формирование смежных по высоте слоев осуществляют с расположением границ горизонтального раздела в каждом из них на разном уровне путем увеличения или уменьшения порции порошка на первой стадии засыпки, одного из смежных слоев. На фиг.1 представлен этап прессования на стадии начальной засыпки порошка первого слоя; на фиг.2 - : прессование начальной засыпки пйрошка первого слоя; на фиг.З - начальная засыпка порошка второго слоя; на фиг.4 - прессование начальной засыпки порсника второго слоя; на фиг.5- повторная стадия засыпки порошка первого слоя,на фиг.6 - прессование этол аасыпки; на фиг.7 показан элемент рифленной торцовой поверхности спрее сованной порции порсяика, прилегаклцей к торцовой поверхности пуансона (вид сбоку); на фиг.8,- аналогичный элемент со ступенчатой поверхноствю; на фиг.9 - схема взаимного расположения отдельных спрессованных порций порошка в слоях. Усилие прессования на наружный пуансон обозначено Р, .(Фир. 2), а усилие прессования на внутренний пуансои Р;ь (фиг.4). П р и м а р . В пресс-форму с установленнь М в нее стержнем-оправкой и внутренним пуансоном засыпают порсчяок никеля марки (высота загружаемого слоя 15 мм) и осуществляют прессование до плоскости 70% ( у 6,23 г/см), что соотBeTCTjyeT высоте 4 мм. Усилие прессования при этом составляет 372 кН. Затем удаляют внутренний пуансон, в образовавшуюся полость засыпают дозу порошка железа ГПКМ2 (высота слоя 23 мм) и прессуют до плотности 90% { у 7 Г/СМ), что соответствует высоте 8 мм. Усилие прессования составляет 1200 кН. После этого удаляют наружный пуансон при опущенном внутреннем пуансоне, засыпают дозу порошка никеля ПНКЙЛАП (высота слоя 30 мм) и осуществляют прессование до плотности 70% ( f 6,23 г/см), что соответствует высоте 8 мм. Усилие прессования составляет 420 кН,

В дальнейшем засыпку и прессовани отдельных доз порошка осуществляют попеременно во внутреннем и наружном слоях в той же последовательности . Причем высота отпрессованных порций порошка в обоих слоях составляет 8 мм при указанных технологических параметрах. Таким образом получают изделие высотой 64 мм. При этом границы между спрессованными засыпками в наружном и внутреннем слоях смещены друг относительно друга на

4 Mi, что увеличивает прочность изделия.

Предложенный способ позволяет получать многослойные изделия (прутки, трубы, втулки) с осевым расположением слоев при любых соотношениях их плотностей и с равномерным распределением плотности в каждом слое, возможно применение порошков с любым соотношением насыпных весов.

Кроме того, предложенный способ позволяет снизить усилие прессования а также обеспечивает более равномерное распределение плотности по объему каждой отдельной партии и всего слоя, так как формование слоев производят прессованием отдельных порций порошка небольшой высоты

Исключение искажения границы раздела слоев достигается тем, что засыпку и прессование каждой порции порошка осуществляют при опущенных в крайнее нижнее положение смежных пуансонах.

Способ может быть использован при изготовлении фильтров, катализаторов и антифрикционных втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2519604C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ прессования изделий из порошковых смесей | 1987 |

|

SU1444074A1 |

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

1. СПОСОБ ПРЕССОВАНИЯ (МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОЙКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕ НИЕМ СЛОЕВ, включакадий засыпку в пресс-форму разных по составу- порошков,. формирование смежных по высоте слоев и прессование отдельными для каждого слоя пуансонами, отличающийся тем, что, с целью расширения технологических возможностей, повышения качества npeccyevtjx изделий путем исключения искажения границ раздела и снижения усилия прессования, засыпку йорошка каждого из слоев и прессование осуществляют стадийно, причем каждую последующую стадию засыпки и прессования проводят попеременно для каждого слоя при опущенных в крайнее нижнее положение смежных пуансонах, 2, Способ поп,1, отлича ющ и и с я тем,что, с целью увеличения прочности соединения слоев,форi мирование смежных по высоте слоев ос тцествляют с расположением границ (Л горизонтального раздела в каждом из них на разном уровне путем увеличения г или уменьшения порции порошка на пер- ВОЙ стадии засыпки одного из смежных,д слоев . с; к 05 со СП оо

Л

Фуг.

Фуг.

Щ ш

Ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| Киев, Техника, 1970, | |||

| с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-29—Подача