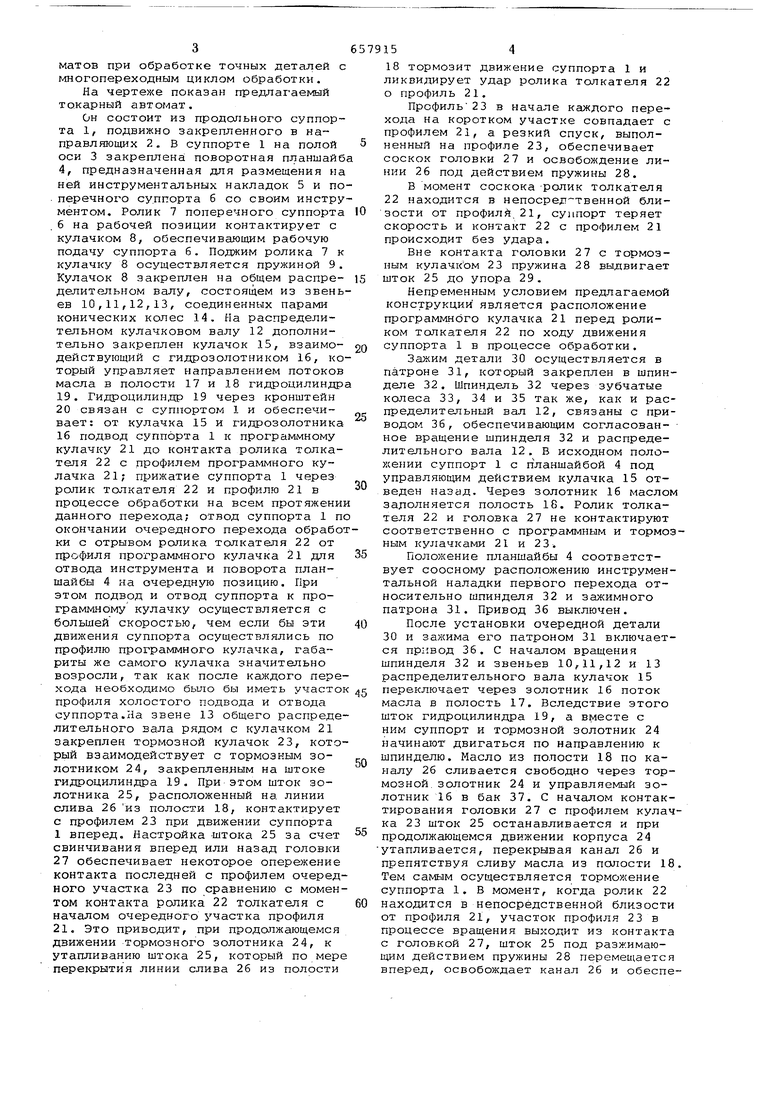

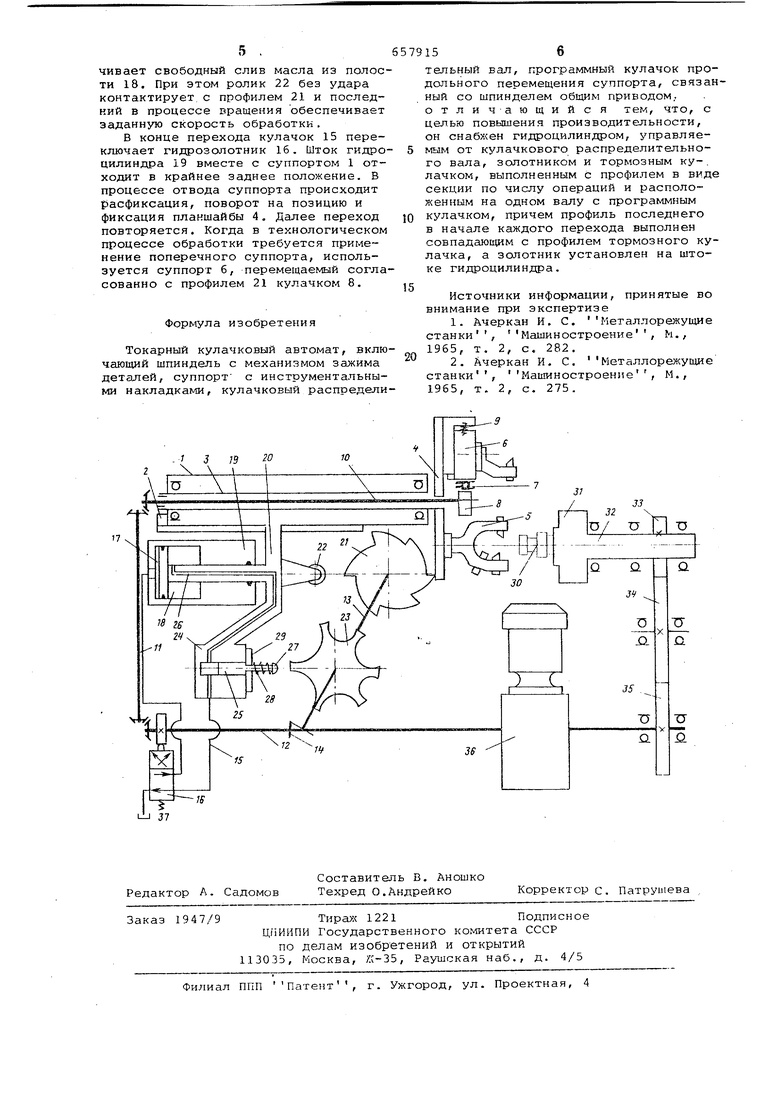

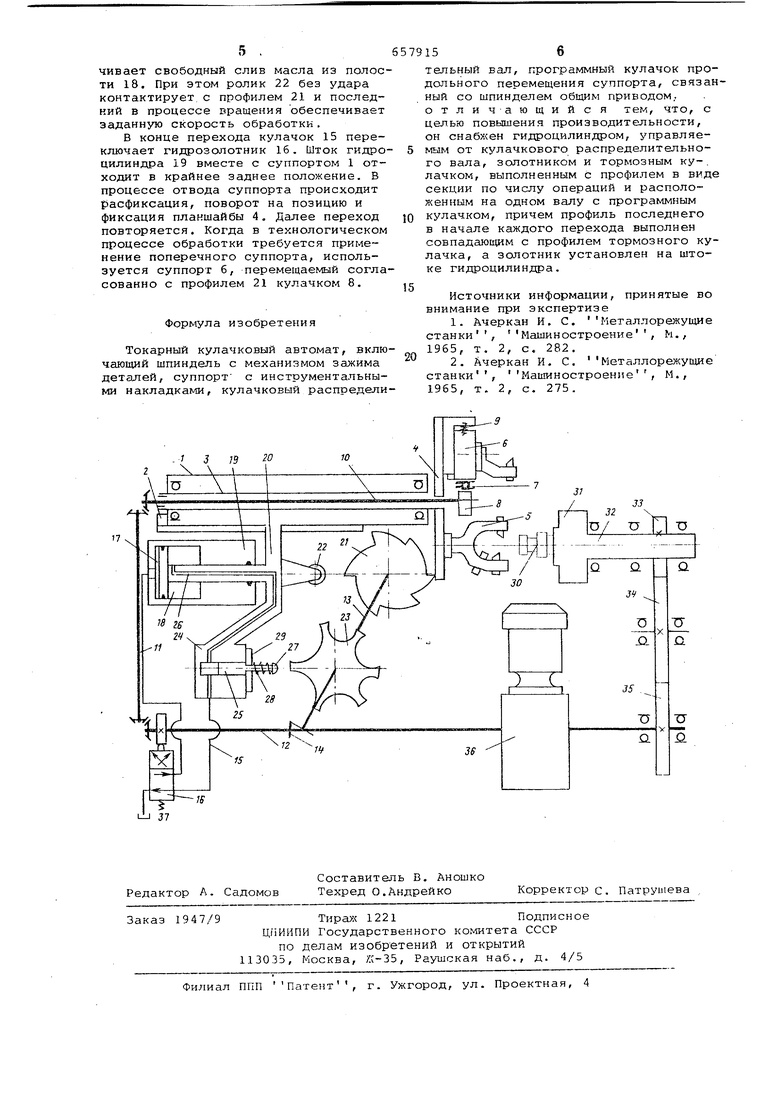

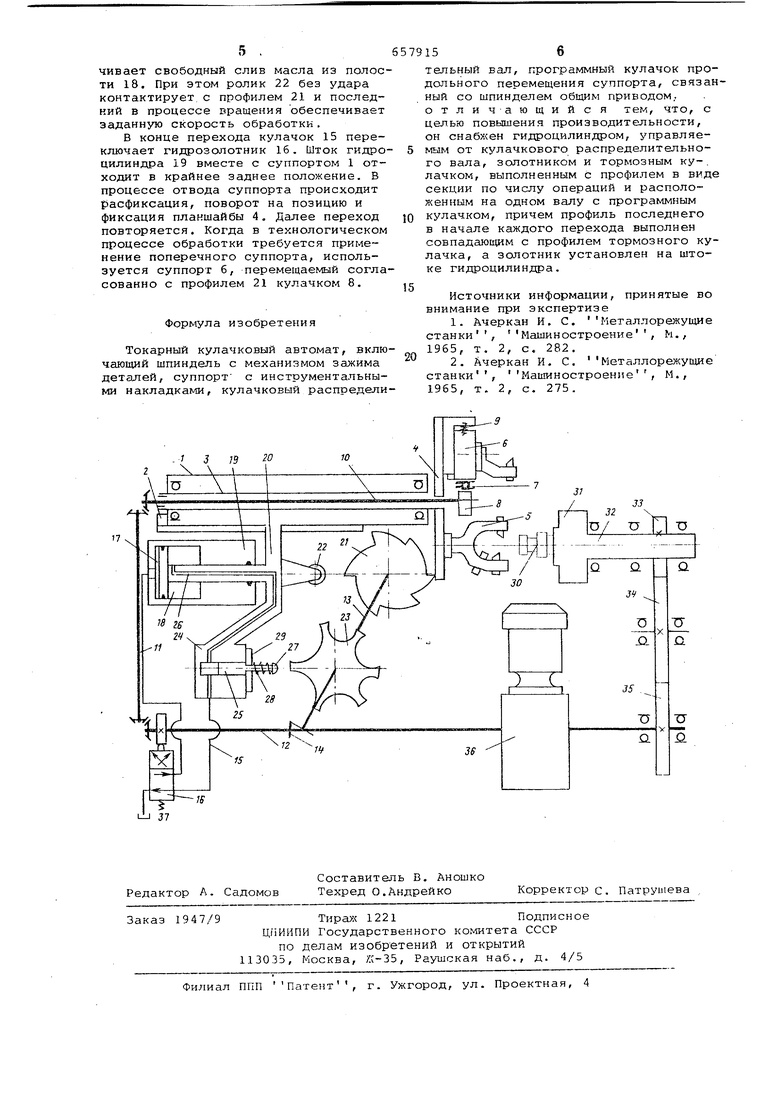

Изобретение относится к области , станкостроения и может быть использовано для механической обработки деталей сложной конфигурации с многопереходным технологическим процессом обработки . Известны гидрофицированные автоматы, имеющие более широкую возможность изменения скорости перемещения суппорта, но обладающие, по сравнению с известными кулачковыми автоматами меньшими технологическими возможностями по точности, например, при нарезании резьбы, или при обработке ступенчатых деталей, когда до.пжны согласовываться осевые и поперечные перемещения суппорта 1, 2. Цель настоящего изобретения - увеличение производительности кулачковых автоматов при обработке точных деталей сложной конфигурации с много переходным технологическим процессом обработки. Для достиженияэтой цели в автомате с единым распределительным кулачковым валом суппорт связан с закрепленным за основание гидроцилиндром, который управляется непосред. ственнообщим распределительным валом с закрепленным на нем программным кулачком, взаимодействующим в процессе обработки с роликом, закрепленным на суппорте. Управляемый гидроцилиндр в этом случае обеспечивает перемещение суппорта при холостых ходах с любой повышенной скоростью и поджим суппорта через ролик к профилю программного кулачка в процессе обработки. При холостых ходах суппорта под действием управляемого гидроцилиндра происходит отрыв ролика суппорта от профиля программного кулачка при отводе и вхождение в контакт при подводе. Для ликвидации удара при подводе . гидроцилиндр снабжен тормозным золотником, который взаимодействует с тормозным кулачком. Тормозной кулачок установлен на общем распределительном валу и согласован с программным куj a4KOM. Профиль тормозного кулачка в начале участков каждого перехода совпадает с профилем программного кулачка. Таким образом, большие скорости перемещения суппорта холостых ходов от управляемого гйдроцилиндра и точные от профиля кулачка обеспечивает повышенную производительность автоматов при обработке точных деталей с г-шогопереходным циклом обработки. На чертеже показан предлагаемый токарный автомат. Он состоит из продольного суппорта 1, подвижно закрепленного в направляющих 2, В суппорте 1 на полой оси 3 закреплена поворотная планшайб 4, предназначенная для размещения на ней инструментальных накладок 5 и по . перечного суппорта 6 со своим инстру ментом. Ролик 7 поперечного суппорта . 6 на рабочей позиции контактирует с кулачком 8, обеспечивающим рабочую подачу суппорта 6. Поджим ролика 7 к кулачку 8 осуществляется пружиной 9. Кулачок 8 закреплен на общем распределительном валу, состоящем из звень ев 10,11,12,13, соединенных парами конических колес 14. На распределительном кулачковом валу 12 дополнительно закреплен кулачок 15, взаимодействующий с гидрозолотником 16, ко торый управляет направлением потоков масла в полости 17 и 18 гидроцилиндр 19. Гидроцилин, 19 через кронштейн 20 связан с суппортом 1 и обеспечивает: от кулачка 15 и гидрозолотника 16 подвод суппорта 1 к программному кулачку 21 до контакта ролика толкателя 22 с профилем программного кулачка 21; прижатие суппорта 1 через ролик толкателя 22 и профилю 21 в процессе обработки на всем протяжени данного перехода; отвод суппорта 1 п окончании очередного перехода обрабо ки с отрывом ролика толкателя 22 от профиля программного кулачка 21 для отвода инструмента и поворота планшайбы 4 на очередную позицию. При этом подвод и отвод суппорта к программному кулачку осуществляется с большей скоростью, чем если бы эти движения суппорта осуществлялись по профилю программного кулачка, габариты же самого кулачка значительно возросли, так как после каждого перехода необходимо было бы иметь участо профиля холостого подвода и отвода суппорта.На звене 13 общего распределительного вала рядом с кулачком 21 закреплен тормозной кулачок 23, который взаимодействует с тормозным золотником 24, закрепленным на штоке гидроцилиндра 19, При этом шток золотника 25, расположенный на линии слива 26 из полости 18, контактирует с профилем 23 при движении суппорта 1 вперед. Настройка штока 25 за счет свинчивания вперед или назад головки 27 обеспечивает некоторое опережение контакта последней с профилем очередного участка 23 по сравнению с моментом контакта ролика 22 толкателя с началом очередного участка профиля 21. Это приводит, при продолжающемся движении тормозного золотника 24, к утапливанию штока 25, который по мере перекрытия линии слива 26 из полости 154 18 тормозит движение суппорта 1 и ликвидирует удар ролика толкателя 22 о профиль 21. Профиль23 в начале каждого перехода на коротком участке совпадает с профилем 21, а резкий спуск, выполненный на профиле 23, обеспечивает соскок головки 27 и освобождение линии 26 под действием пружины 28. В момент соскока -ролик толкателя 22 находится в непосред твенной близости от профили 21, суппорт теряет скорость и контакт 22 с профилем 21 происходит без удара. Вне контакта головки 27 с тормозным кулачком 23 пружина 28 выдвигает шток 25 до упора 29. Непременным условием предлагаемой конструкции является расположение программного кулачка 21 перед роликом толкателя 22 по ходу движения суппорта 1 в процессе обработки. Зажим детали 30 осуществляется в патроне 31, который закреплен в шпинделе 32. Шпиндель 32 через зубчатые колеса 33, 34 и 35 так же, как и распределительный вал 12, связаны с приводом 36, обеспечиваю1цим согласован- ное вращение шпинделя 32 и распределительного вала 12. В исходном положении суппорт 1 с планшайбой 4 под управляющим действием кулачка 15 отведен назад. Через золотник 16 маслом залолняется полость 18. Ролик толкателя 22 и головка 27 не контактируют соответственно с программным и тормозным кулачками 21 и 23. Положение планшайбы 4 соответствует соосному расположению инструментальной наладки первого перехода относительно шпинделя 32 и зажимного патрона 31. Привод 36 выключен. После установки очередной детали 30 и зах(има его патроном 31 включается пр:шод 36. С началом вращения шпинделя 32 и звеньев 10,11,12 и 13 распределительного вала кулачок 15 переключает через золотник 16 поток масла в полость 17. Вследствие этого шток гидроцилиндра 19, а вместе с ним суппорт и тормозной золотник 24 начинают двигаться по направлению к шпинделю. Масло из полости 18 по каналу 26 сливается свободно через тормозной, золотник 24 и управляемый золотник 16 в бак 37. С началом контактирования головки 27 с профилем кулачка 23 шток 25 останавливается и при продолжающемся движении корпуса 24 утапливается, перекрывая канал 26 и препятствуя сливу масла из полости 18. Тем самым осуществляется торг- охсение суппорта 1. В момент, когда ролик 22 находится в непосредственной близости от профиля 21, участок профиля 23 в процессе вращения выходит из контакта с головкой 27, шток 25 под разжимающим действием пружины 28 перемещается вперед, освобождает канал 26 и обеспе

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Автомат для прорезания шлицев в головках винтов | 1978 |

|

SU921732A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ОБРАБОТКИ ПРОФИЛЯ КУЛАЧКОВ | 1970 |

|

SU275664A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Привод суппорта токарного станка | 1973 |

|

SU467789A1 |

| Труборезный автомат | 1981 |

|

SU1009613A1 |

Авторы

Даты

1979-04-25—Публикация

1977-02-09—Подача