ла на корпусе устройства оак1эеплен подпружиненный рычаг с роликом, контактирующим с подпружиненными рычажными выталкивателями, а призматические гнезда стола образованы жестко установленной на нем призмой и одноплечим подпружиненным прижимным рычагом, контактирующим с гибким бесконечным эле ментом.

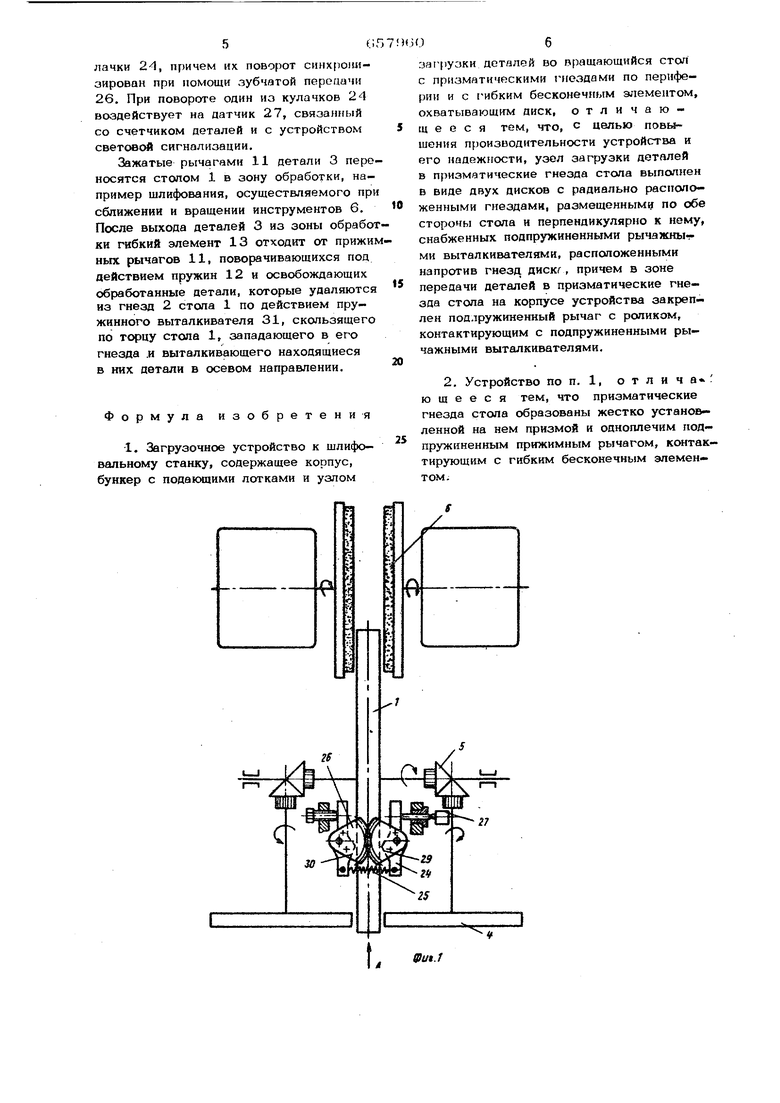

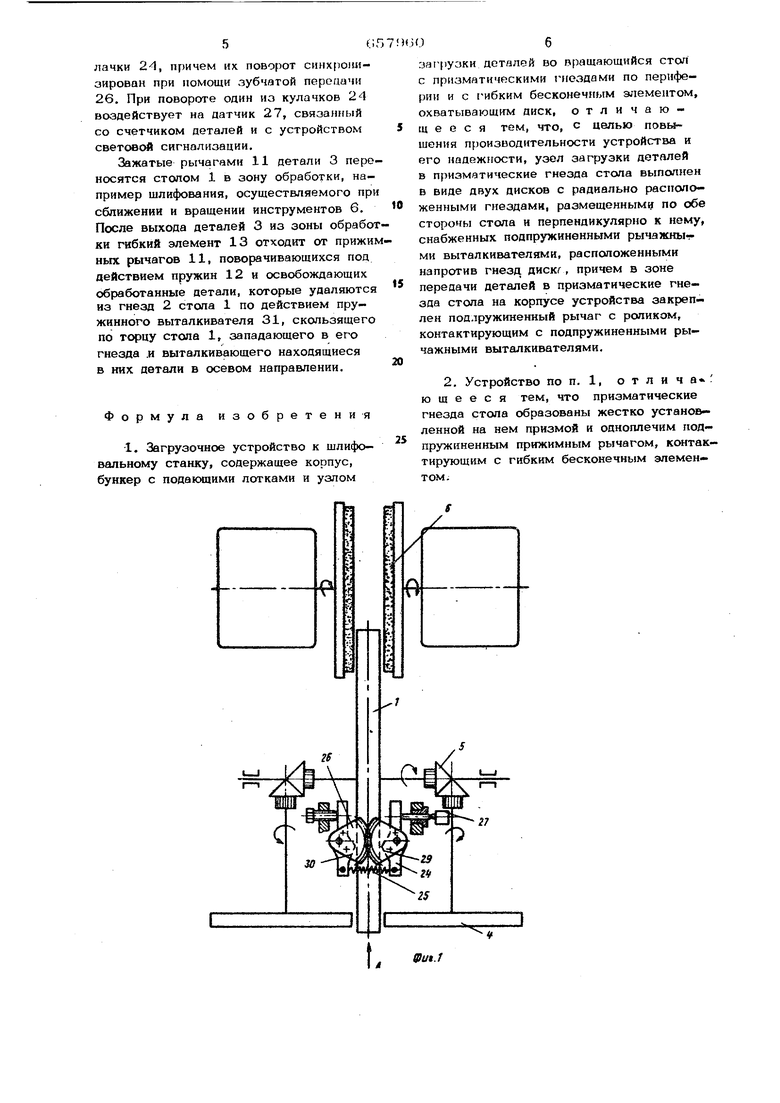

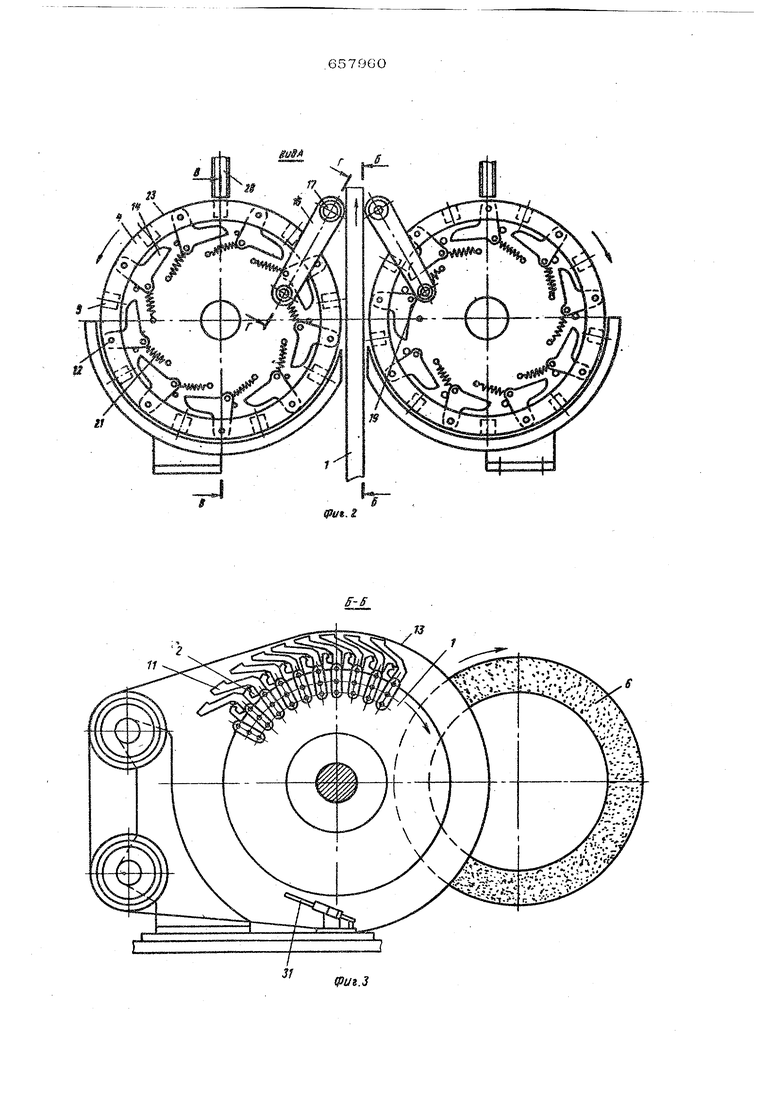

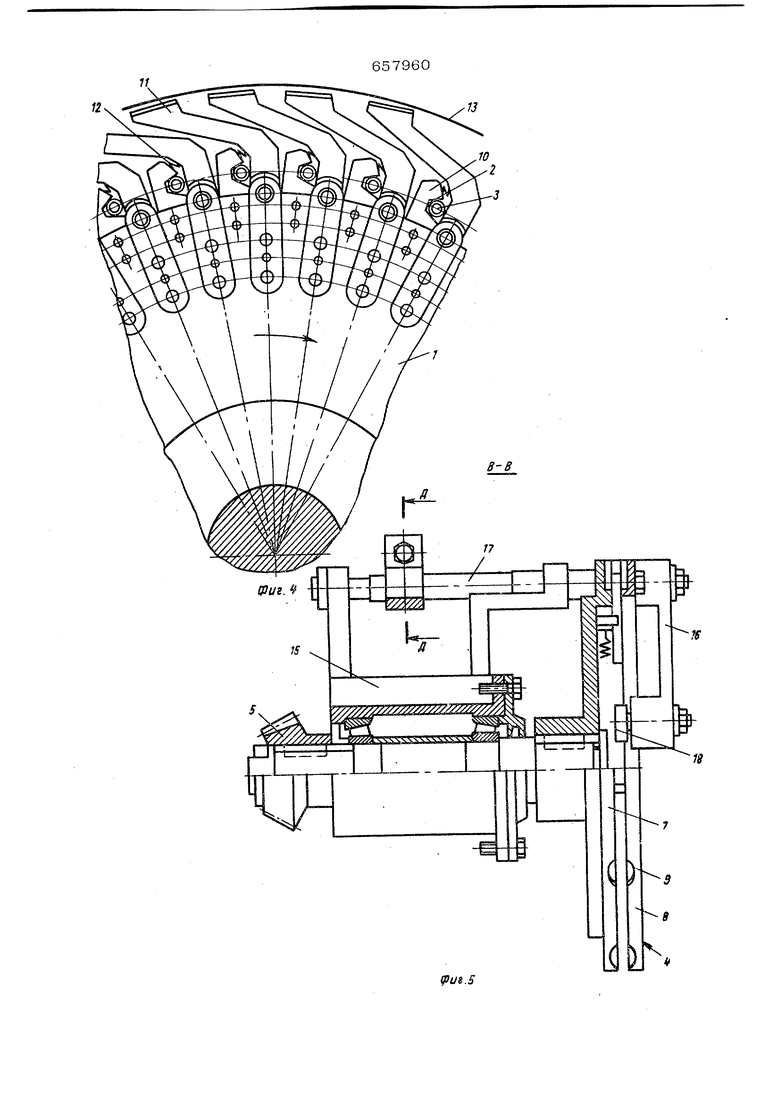

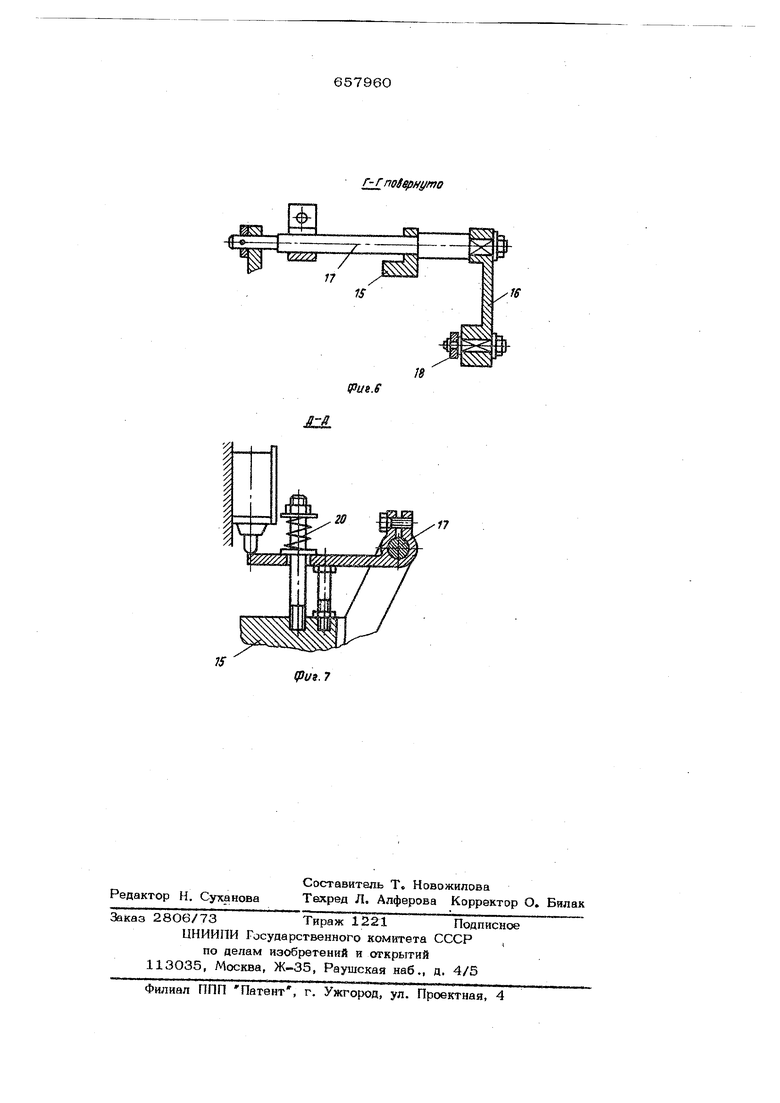

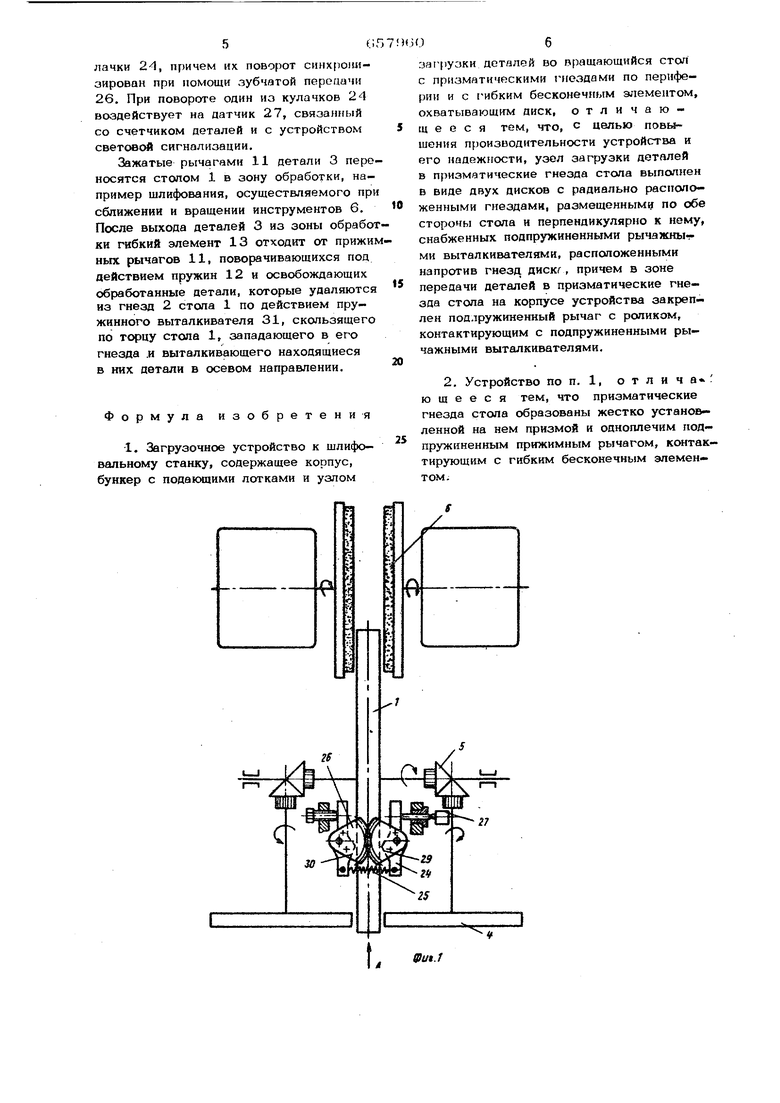

На фиг. 1 схематично представлено предлагаемое устройство, вид сверху; на фиг. 2 - вид по стрелке А на фиг. Ij на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - часть стола в увеличенном масштабе; на фиг. 5 - разрез В-В на фиг. 2 на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 5,

Устройство содержит непрерывно вращающийся стол 1 с горизонтальной осью и с призматическими гнездами 2 для обрабатываемых деталей 3, узел загрузки деталей в призматические гнезда 2 стола выполнен в виде двух дисков 4, каждый из которых размещен между бункером и столом 1 и вращается при помощи зубчатой передачи 5 синхронно с последним, а также инструменты 6, размещенные по разные стороны от стсша 1. Диски 4 состоят из двух частей 7 « 8, жестко соединенных между собой и установленных на некотором расстоянии одна от другой. Диски 4 имеют гнезда 9 с эйдиально направленными осями для деталей 3 и находятся по разные стороны от стола 1 со стороны его торцов. Оси этих дисков расположены перпендикулярно к оси стола 1. Каждое из гнезд 2 стола 1 образовано призмой 1О, жестко соединенной со стсшом 1 и одноплечим прижимным рычагом 11, находящимся под действием пружины 12, установленным на столр перед призмой 10 в направле НИИ вращения и поворачиваемым при зай4име детали 3 при помощи бесконечного гибкого элемента, например цепи 13, частично охватывающего стоп 1 и перемещаемого вместе с ним.

Для передачи деталей 3 из гнезд 9 дисков 4 в призматические гнезда 2 стола 1 применены подпружиненные рычажные выталкиватели 14, каждый из которых установлен на диске 4 в зазоре между его частями 7 и 8 против соответствющего гнезда 9.

В зоне передачи деталей в призматические гнезда стола 1 на корпусе 15 закреплен подпружиненный рычаг 16, установленный на оси 17 и снабженный

роликом 18, взаимодействующий с дуг-ообразной поверхностью 19 выталкивателя 14.

Усилие пружины 2 О, воздействующей

на рычаг 16, больше, чем усилие пружины 21, воздействующей на выталкиватель 14, например на порядок. Ось 22 рычажного выталкивателя 14 находится вблизи периферии 23 диска 4.

Устройство снабжено узлом установки обрабатываемых деталей в столе 1 в заданное осевое положение, выполненным в виде двух кулачков 24, установленных с возможностью поворота на осях

5 по разные стороны от стола 1 перед зоной зажима деталей 3 рычагами 11, соединенных между собой пружиной 25 и связанных зубчатой передачей 26. Имеется датчик, например конечный выключа-

тель 27, взаимодействующий с одним из кулачков 24 и электрически связанный с узлом счета деталей, в частности с электромеханическим счетчиком, и с устройством световой сигнализации (не по- казаны).

Устройство работает следующим образом.

Обрабатываемые детали 3 из бункеров по лоткам 28 подаются под действием собственного веса в гнезда 9 загрузочных дисков 4. При повороте диски 4 переносят детали 3 в зону их передачи в стол 1, в которой выталкиватели 14, проходящие между частями 7 и 8 дисков 4, вводят их в гнезда 2 стола 1. Поворот выталкивателей 14 происходит под действием роликов 18, установленных на рычагах 16. В случае, если гнездо 2 jj стола 1 занято ранее поданной деталью и выталкиватель 14 не может повернуться и ввести новую деталь в это гнездо, то происходит деформация пружины 2О и поворот рычага 16 с роликом 18. Де.- таль 3 остается в гнезде 9 диска 4 и продолжает вращение вместе с ним.

В столе 1 детали 3 зажимаются в гнездах 2 при помощи прижимных рычагов 11, поворачиваемых под действием

5Q гибкого элемента 13. Непосредственно перед зажимом деталей 3 осуществляется их установка в заданное осевое положение. В случае, если деталь 3 смещена в ту или другую сторону, она при взаимодействии с поверхностью 29 или 30 кулачка 24 перемещается до тех пор, пока не займет симметричного относительно стопа 1 положения. При дальнейшем вращении стола 1 деталь 3 разводит кулачки 2-1, причем их поворот синхронизирован при помощи зубчатой передачи 26. При повороте один ио кулачков 24 воздействует на датчик 27, связаннЕ,1й со счетчиком деталей и с устройством световсЛ сигнализации. Зажатые рычагами 11 детали 3 пере носятся столом 1 в зону обработки, например шлифования, осуществляемого пр сближении и вращении инструментов 6. Псх;ле выхода деталей 3 из зоны обрабо ки гибкий элемент 13 отходит от прижи ньгх рычагов 11, поворачивающихся под действием пружин 12 и освобождающих обработанные детали, которые удаляются из гнезд 2 стола 1 по действием пружинного выталкивателя 31, скользящего по торцу стояв 1, западающего в его гнезда .и выталкивающего находящиеся в них детали в осевом направлении. Формула изобретения 1. Загрузочное устройство к шлифовальному станку, содержащее корпус, бункер с подающими лотками и узлом fl .)б заг-руаки деталей во вращающийся CTOfi с призматическими гнездами по периферии и с гибким бесконечным элементом, охватывающим диск, отличающ е е с я тем, что, с целью повышения производительности устройства и его надежности, узел загрузки деталей в призматические гнезда стола выполнен в виде двух дисков с радиально раснопоженными гнездами, размещенными по обе стороны стола и перпендикулярно к нему, снабженных подпружиненными рычажными выталкивателями, расположенными напротив гнезд дискг, причем в зоне передачи деталей в призматические гнезда стола на корпусе устройства закреплен подлружиненный рычаг с роликом, контактирующим с подпружиненными рычажными выталкивателями. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что призматические гнезда стола образованы жестко установленной на нем призмой и одноплечим подпружиненным прижимным рычагом, контактирующим с гибким бесконечным элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| МАЛОГАБАРИТНАЯ ХЛОПКОПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПРЯЖИ ИЗ ЛЕНТЫ | 1952 |

|

SU98484A1 |

| Автомат контроля гнезд штепсельных резъемов | 1989 |

|

SU1674981A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| Металлорежущий станок | 1982 |

|

SU1069972A1 |

| Устройство для шлифования прецизионных соосных поверхностей | 1987 |

|

SU1528645A2 |

| Полуавтомат для зачистки деталей,имеющих форму тел вращения | 1979 |

|

SU891353A2 |

| УСТРОЙСТВО для ОРИЕНТАЦИИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С КОНУСОМ НА ОДНОМ КОНЦЕ | 1970 |

|

SU272789A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

/ fttfut.f

zzzz

n

х

jsa

/

Авторы

Даты

1979-04-25—Публикация

1976-12-29—Подача