(54) ПОЛУАВТОМАТ ДЛЯ ЗАЧИСТК1 1 ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ

Изобретение относится к станкостроению, в частности к шлифовальным станкам для зачистки наружных поверхностей изделий, имеющих форму тел вращения.

По основному авт. св. № 779О26 известен полуавтомат для зачистки деталей, имеющих форму тел вращения, содержащий основание с установпенными на нем щдифовальной головкой и многопозшшонным бараоаном с рычагами для крепления деталей и приспособлениями для установки деталей ll.

Недостатком известного устройства является то, что он не позволяет производить зачистку деталей, имеюхцих форму тел вращения по конической поверхности на части длины окружности.

Цель изобретения - расширение технологических возможностей путем обеспечения производительной зачистки изделий по конической поверхности на части дли- , шы окружности.

Цель достигается тем, что полуавтомат снабжен копиром, устаноплешгым на

основании и имеющем цилиндрическую часть, расположенную на валу барабана, а приспособление для установки деталей снабжено подпружиненным кривошипом и роликом, платформой с призмой и соединенным с призмой введенной в приспособление пружиной двуплечим рычагом с регулируемым упором, фиксатором и роликом, установленным с возможностью взаимодействия с копиром, при этом кривощип установлен с возможностью принудительного вращения посредством взаимодействия ролика с копиром.

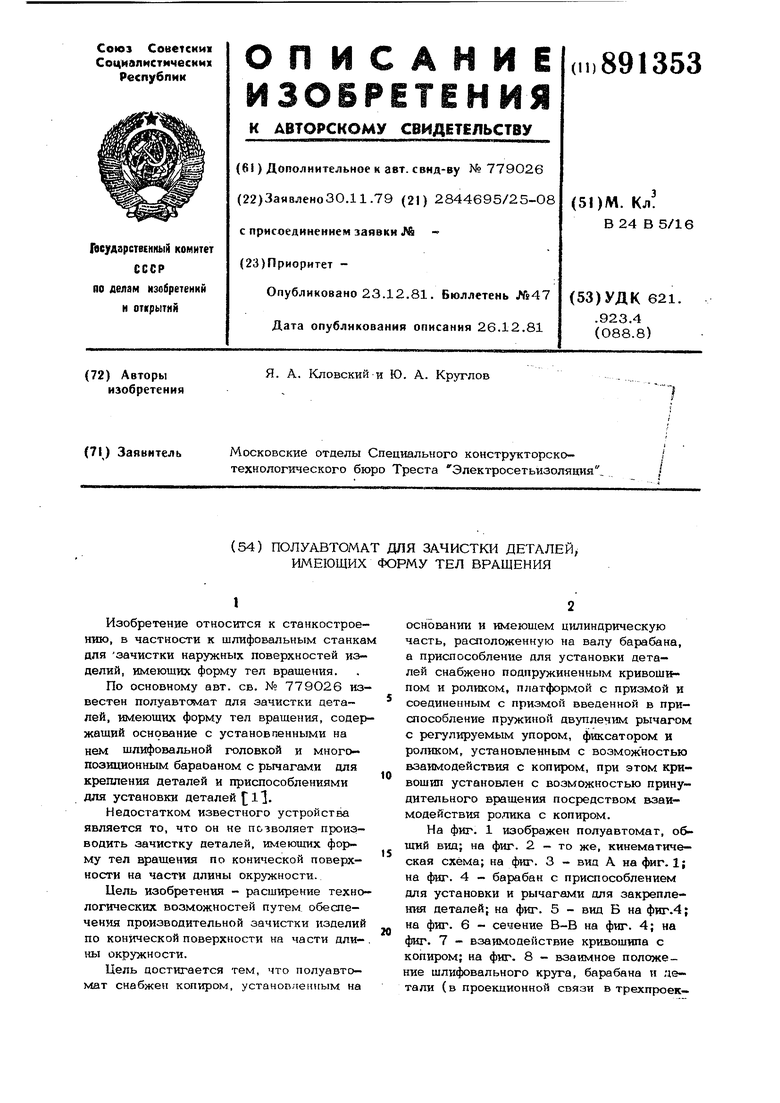

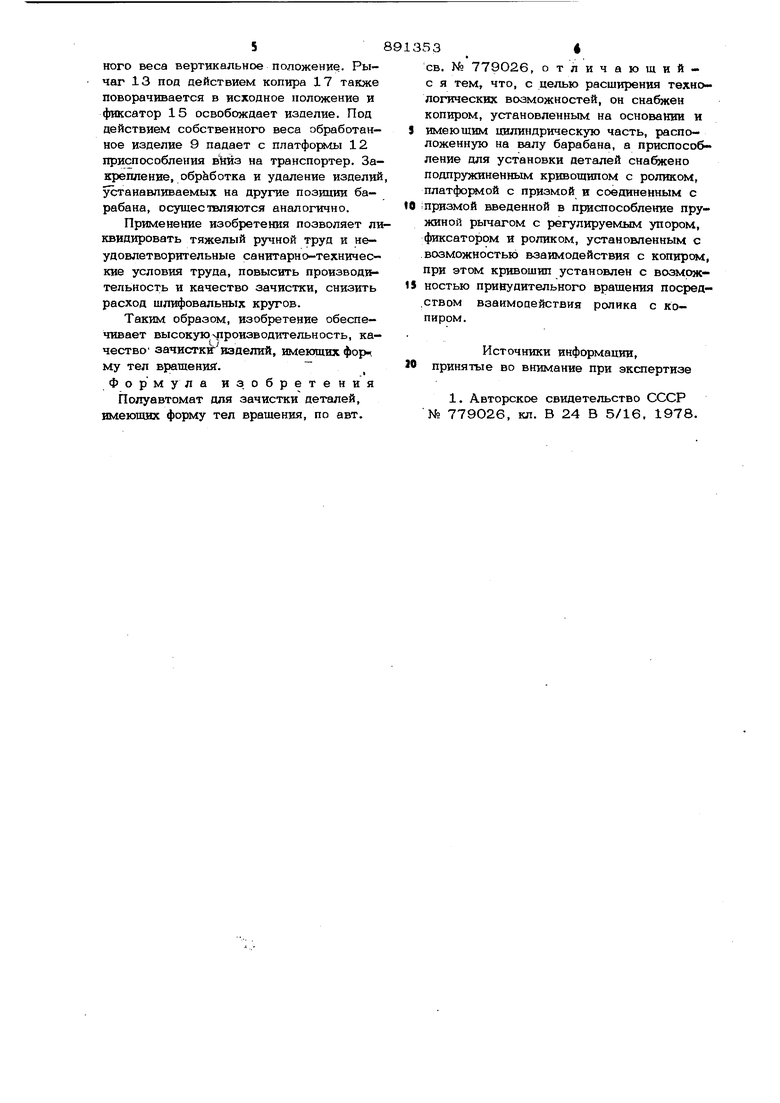

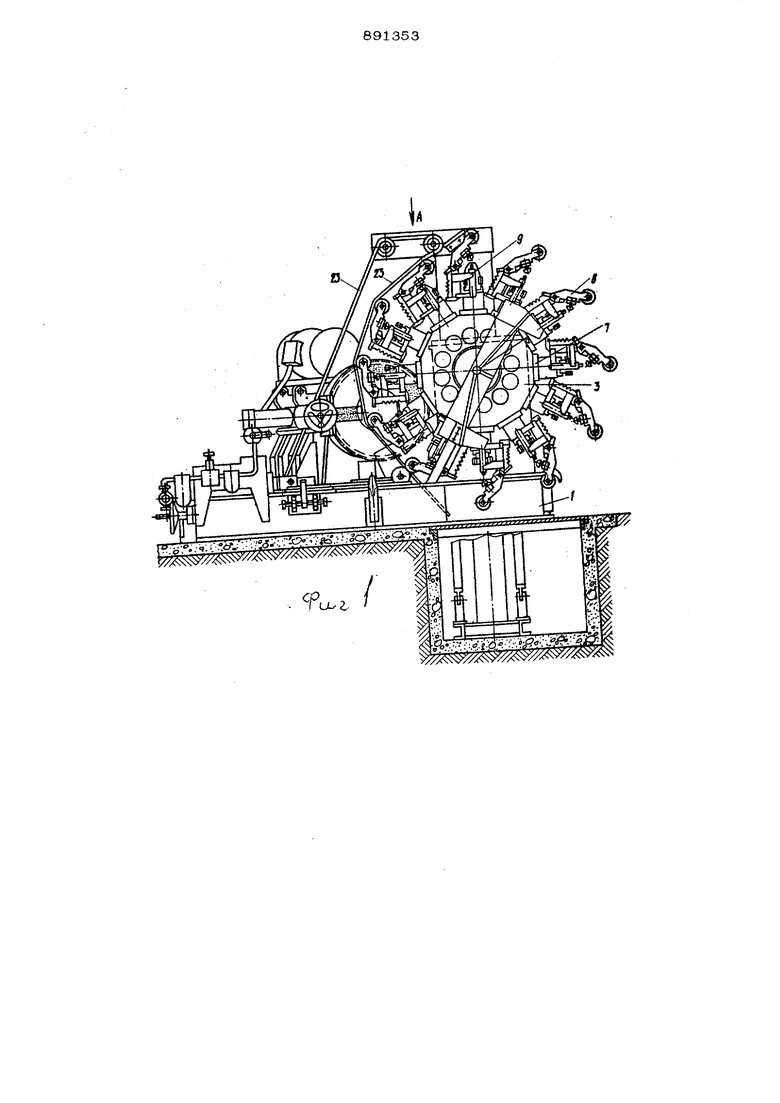

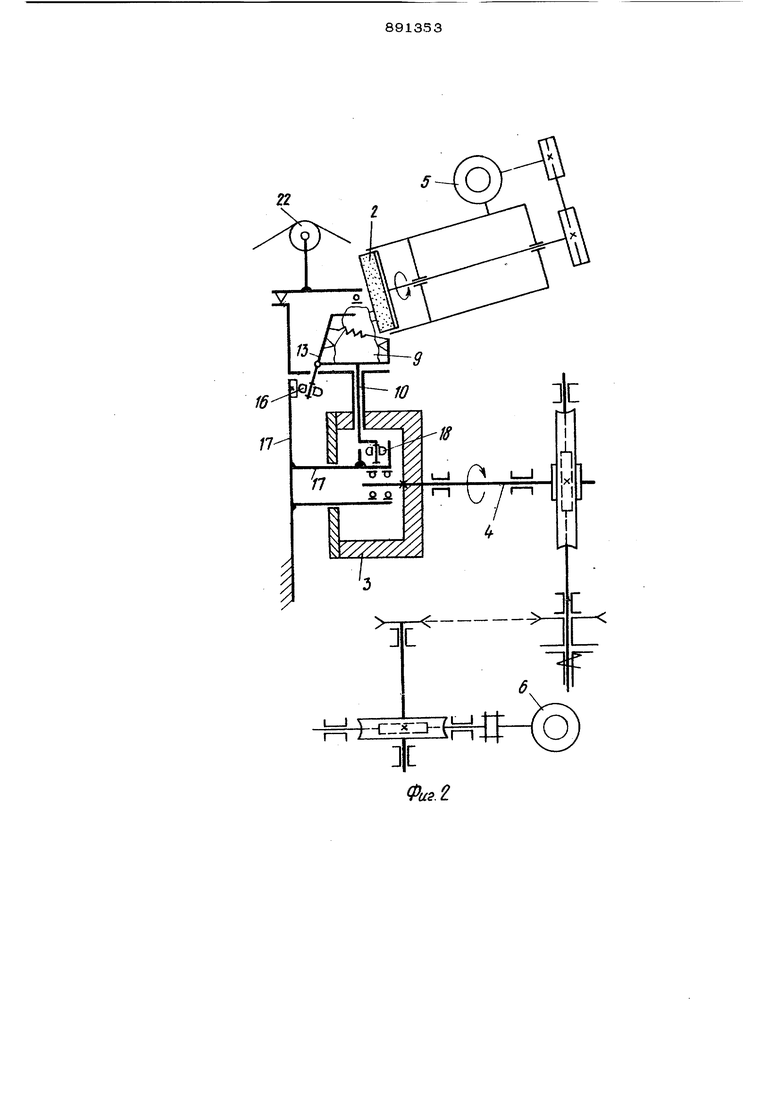

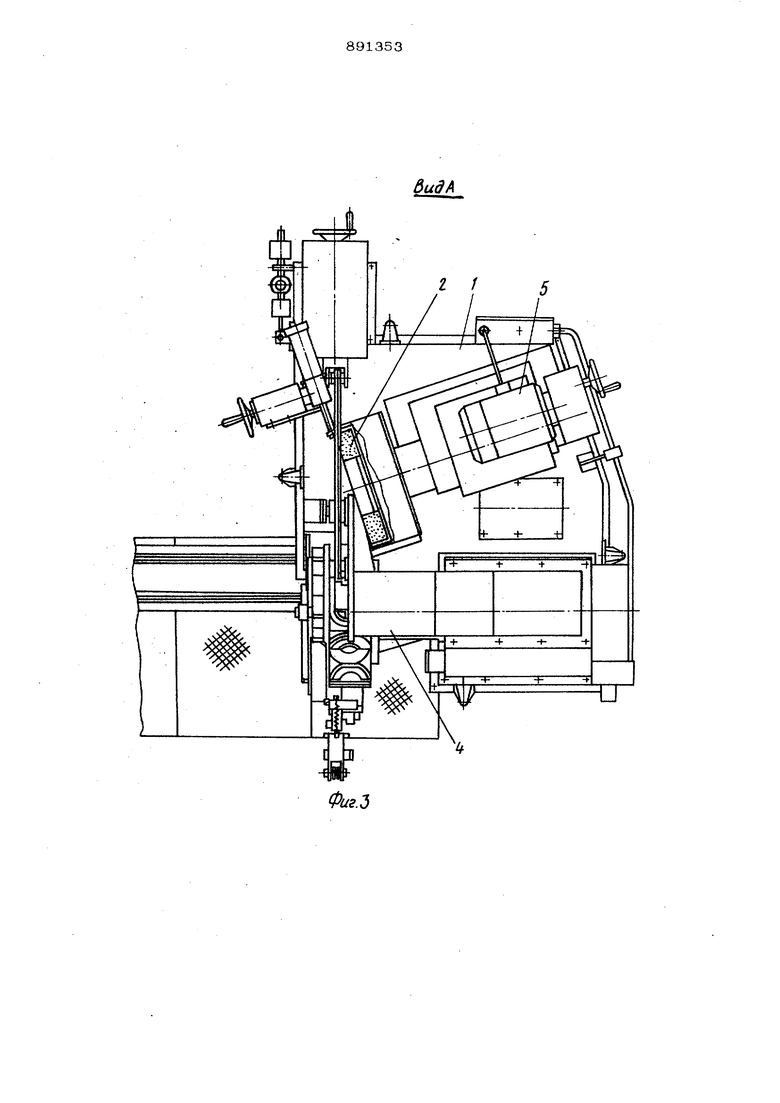

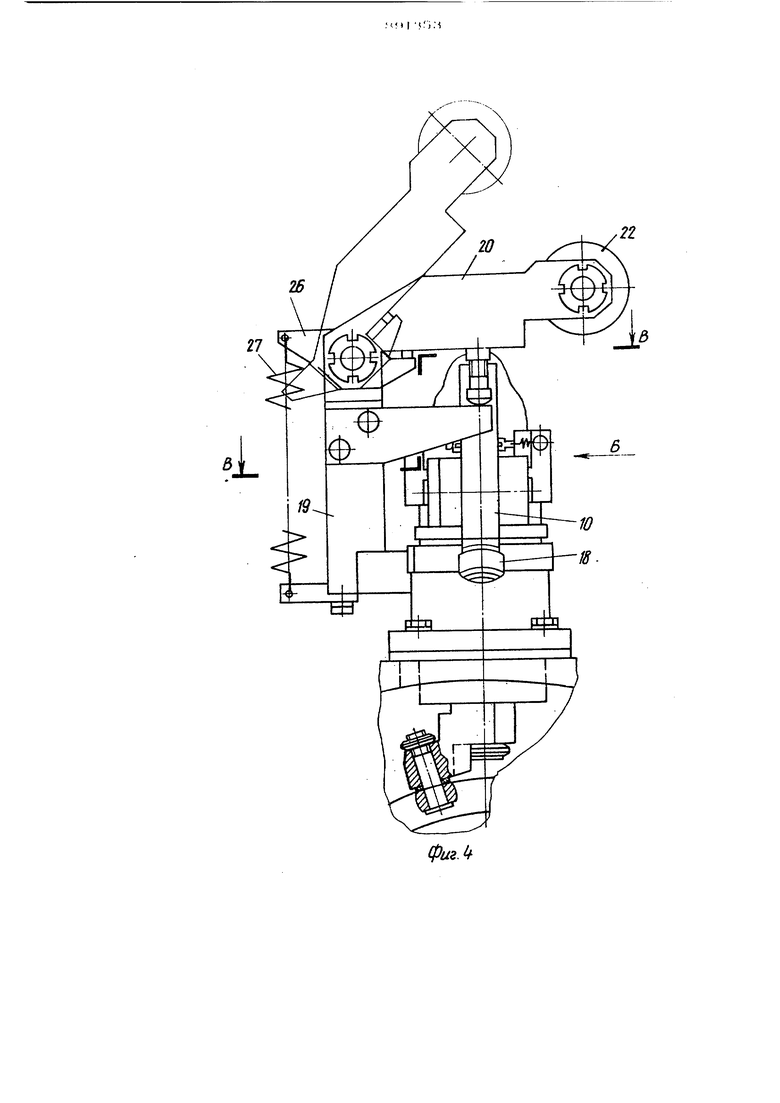

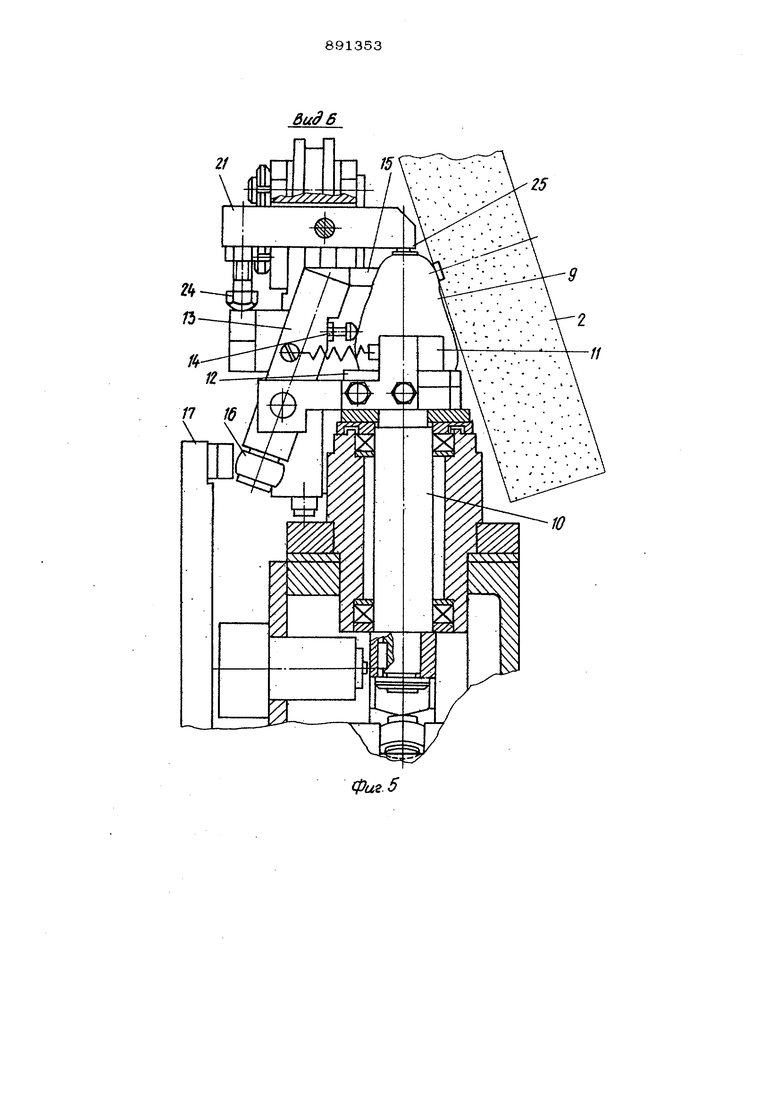

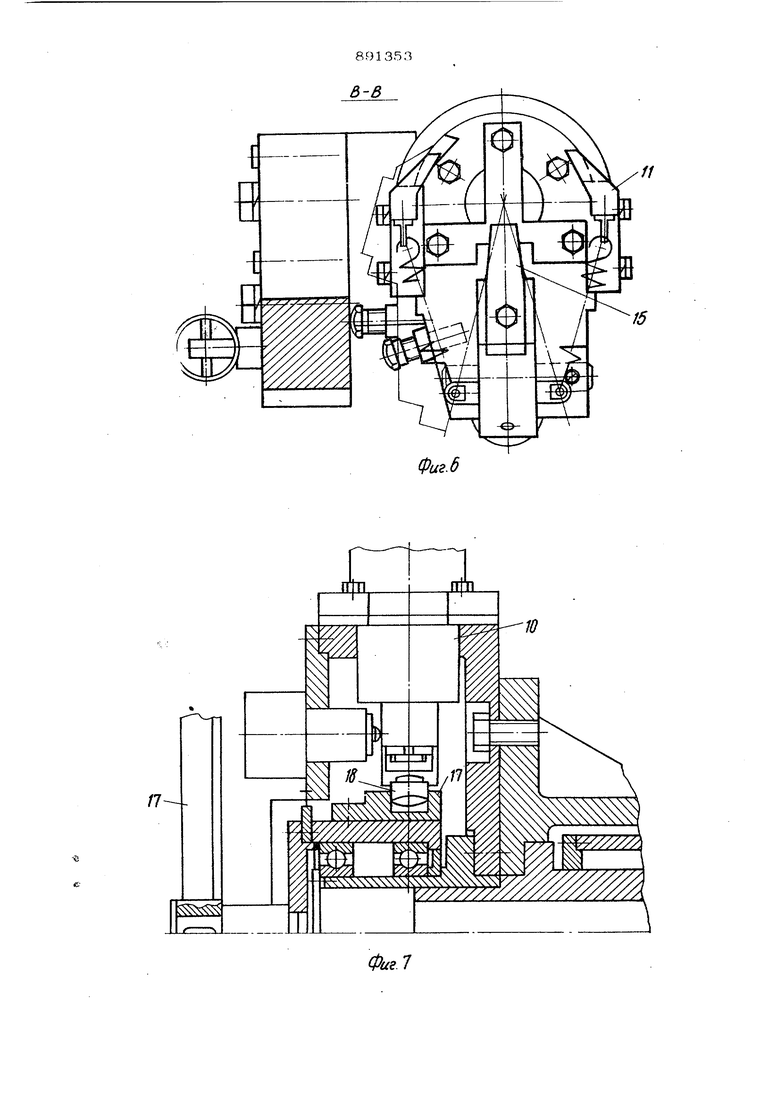

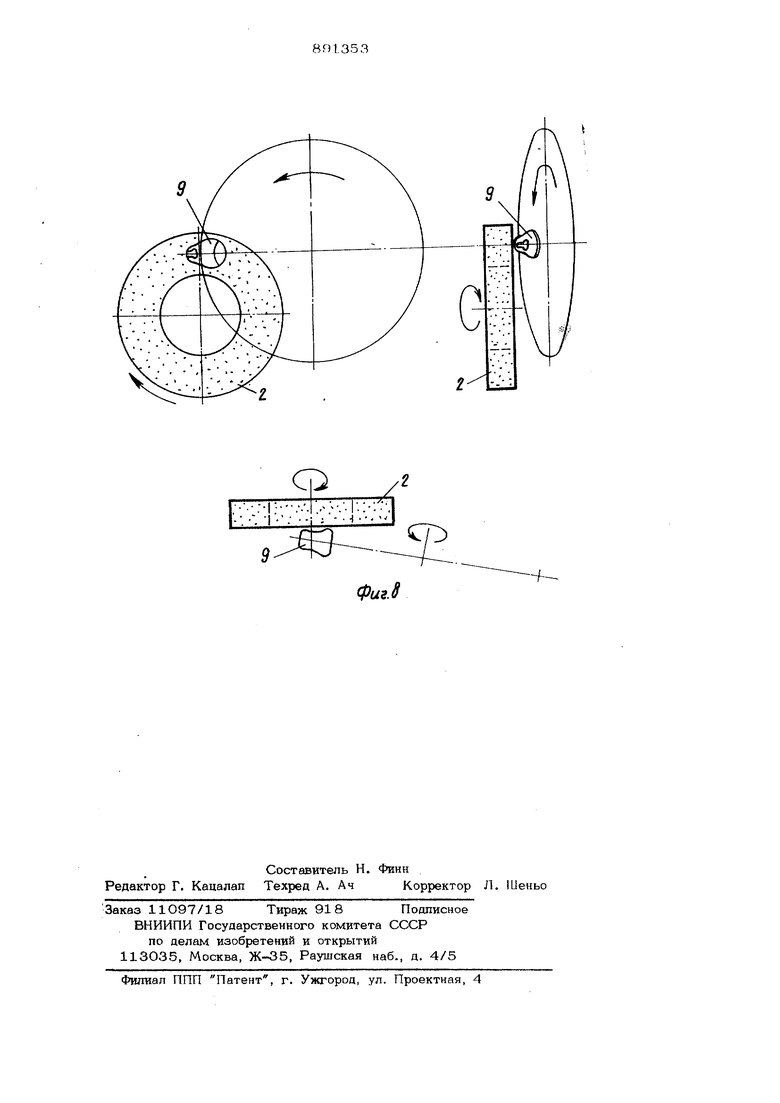

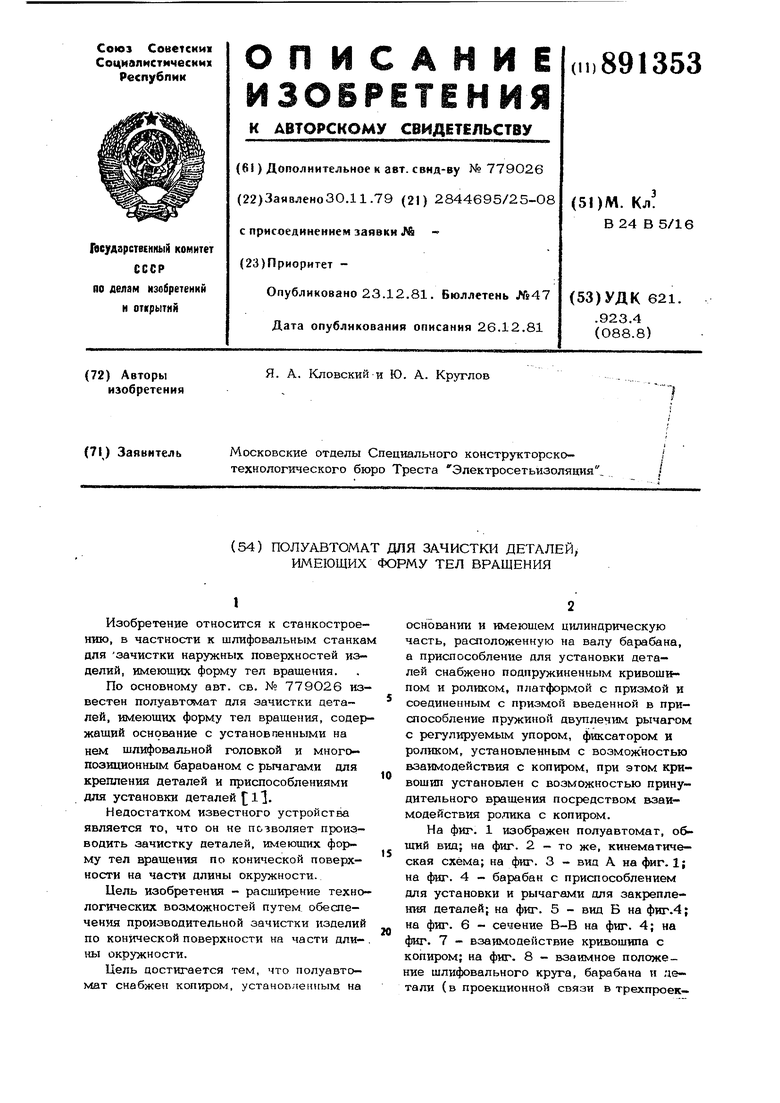

На фиг. 1 изображен полуавтомат, общий вид; на фиг. 2 - то же, кинематическая схема; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - барабан с приспособлением для установки и рычагами для закреплетш деталей; на фиг. 5 - вид Б на фиг.4; на фиг. 6 - сечение В-В на фиг. 4; на (JiKr. 7 - взаимодействие кривошипа с копиром; на фиг. 8 - взаимное полсокение шли(|ювального круга, барабана и детали (в проекционной связи в трехпроек3циях). Полуавтомат содержит основание 1 с установленными на нем шлифовально головкой 2 и многопозиционным барабаном 3, соединенным с горизонтальным валом 4, Шлифовальная головка и барабан снабжены индивидуальными приводамн 5 м 6 с передачами. Барабан выполнен в виде правгшьной многоугольной призмы, ось симметрии которой расположена горизонтально и совпадает с осью вращения. Одним из оснований барабан соединен с горизониальным валом 4, который, в свою очередь, соединен посредством передачи с приводом 6. На каждой боковой грани. 7 барабана установлено рычажное пpиcпocoблe шe 8 для устаиовки и закрегшения изделий 9, Присп собиения выполнены с подпружиненным к лгоошипом 10, призмами 11, установленными на платформе 12 и подпружиненным в направлении к устанавливаемо детали 9 рычагом 13, на одном конце которого последовательно установлены регулируемый упор 14 и фнссатор 15, Бзакмодействующие с деталью 9, на дру гом ролшс 16, взаимодействующий с копиром 17, установленным на основании 1. Плоскость поворота рычага 13 проходит через ось принудительного вращения приспособления, совпадающей с осью кривощипа 10. Барабан 3 выполне полым. Часть копира 17 выполнена цилиндрической, расположена в полости барабана, опирается на вал 4 барабана и взатеусодействует с кривошшшм 10 посредством ролика 18. Рычаги для закрепления деталей 9 установлены посредством стойки 19 на платформе 12 и лрецставпкйт собой совокупность одноплечего 20 .и двуплечего 21 рычагов. Ьа свободном конце одноплечего рычага 20 закреплен прижимной ролик 22, вза Куюдействуюший с механизмом 23 прижатия, выполнен шым. в виде втулочнороликовой цепи. К средней части однопле чего рычага шарнирно прикреплен с. пово ротом на 90 в плоскости платформы двуплечий рычаг 21 на одном из концов которого установлен регулируемый упор 24, взаимоде11ствующий с кронштейном стойки 19, а на другом - шаровые опо ры 25 для поджатия ;изделия. На стойке устрановлен второй допол нительный двуплечий рычаг 26, взаимодействующий одним концом с пружиной 27, а другим - с одноплечим рычагом Шлифовальная головка 2 смещена относи тельно барабана 3 по вертикали вниз н 34 величину среднего радиуса кольцевой части щлифовального круга, по горизонтали- назад на величину радиуса защиишемой поверхности деталей и развернута в горизонтальной плоскости под острым углом к продольной оси барабана с возможностью регулировки углового положения. Полуавтомат работает следующим образом. Включают приводы 5 и 6 щлифовальной головки и барабана. При этом шлифовальный круг начинает вращаться по часовой стрелке, а барабан - против нее. Оператор устанавливает вручную на платформы 12 между призмами 11, находящиеся в данный момент в верхней правой четверти барабана, изделия 9, подлежащие обработке, например литые щляпки изолятора, имеющие форму стакана с различной конусностью. В этом положении данной части барабана одноплечие рычаги 13 и 20 приспособлений откинуты относительно зоны установки изделий с помощью взаимодействующих с копиром 17 роликов 16 и дополнительных двуплечих рычагов 26 с пружинами 27. В процессе вращения барабана ролик рычага 13 занимает другое положение относи-тельно копира 17 и рычаг под действием своей пружины поворачивается в сторону призм 11, при этом упор 14 взаимодействует с боковой поверхностью щапки изолятора, а фиксатор 15 входит в паз шапки изопятора. Шапка под действием усилия, создаваемого упором рычага, перемещается по платформе до упора в призмы и получает окончательную ориентировку. Одновременно с этим прижимной ролик 22 рычага 20 входит в соприкосновение с цепью 23 и поджимает вращающейся шаровой опорой 25 открытый торец оорабатываемого изделия к плоскости платформы 12. В процессе дальнейшего вращения барабанов ролик 18 кривошипа взаимодействует с цилиндрической частью копира 17, расположенной в плоскости барабана, в результате чего изделие частично обкатывается по торцовой поверхности шлифовально.го круга и, таким образом, происходит обработка боковой контиеской поверхности изделия на части длины окружности путем зачистки. По окончанию обработки ролик 22 отходит от цеп-и 23, одноплечий рычаг 20 с двуплечим 21 поворачивается на шарнире стойки 19, г ыходит из взаимодейс1пим с двуплечты рычагом 26 и прини /);1ст иоа дойствпом собственного веса вертикальное положение. Рычаг 13 под действием копира 17 также поворачивается в исходное положение и фиксатор 15 освобождает изделие. Под действием собственного веса обработанное изделие 9 падает с платформы 12 приспособления вййз на транспортер. Закрепление, обработка и удаление изделий устанавливаемых на другие позиции барабана, осуществляются аналогично.

Применение изобретения позволяет ликвидировать тяжелый ручной труд и неудовлетворительные санитарно-технические условия труда, повысить производительность и качество зачистки, снизить расход шлифовальных кругов.

Таким образом, изобретение обеспечивает высокую чрроизводительность, качество зачистки изделий, имеющих форп му тел вращения.

Формула из. обретения

Полуавтомат для зачистки деталей, имеющих форму тел вращения, по авт.

св. № 779О26, отличающийс я тем, что, с целью расширения технологических возможностей, он снабжен копиром, установленным на основании и

имеющим цилиндрическую часть, расположенную на валу барабана, а приспособление для установки деталей снабжено подпружиненным кривощипом с роликом, платформой с призмой и соединенным с

призмой введенной в приспособление пружиной рычагом с регулируемым упором, фиксатором и роликом, установленным с возможностью взаимодействия с копиром, ри этом кривощип установлен с возможностью прийудительного вращения посредсгвом взаимодействия ролика с копиром.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 779О26, кл. В 24 В 5/16, 1978.

22

Физ.

Фиг.:)

2B

n fT

2Z

Фиг.

21

25

//

Фи.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для зачистки деталей, имеющих форму тел вращения | 1978 |

|

SU779026A1 |

| Полуавтомат для зачистки торцев деталей | 1982 |

|

SU1060424A1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| ПОЛУАВТОМАТ ДЛЯ НАСТРАЧИВАНИЯ ПО СПИРАЛИ | 1973 |

|

SU367197A1 |

| Механизм поворота барабана и перемещения пуансона машины для литья тонкостенных деталей | 1974 |

|

SU519279A1 |

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ ПО КОНТУРУ ПРОФИЛИРОВАННЫХ ПОДОШВ | 1968 |

|

SU217232A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

в «.

Фие.7

Авторы

Даты

1981-12-23—Публикация

1979-11-30—Подача