Изобретение относится к области производства штепсельных разъемов и их контролю с помощью устройств, которые воспринимают или измеряют параметры или свойства разъемов.

Цель изобретения - повышение производительности и качества изделий.

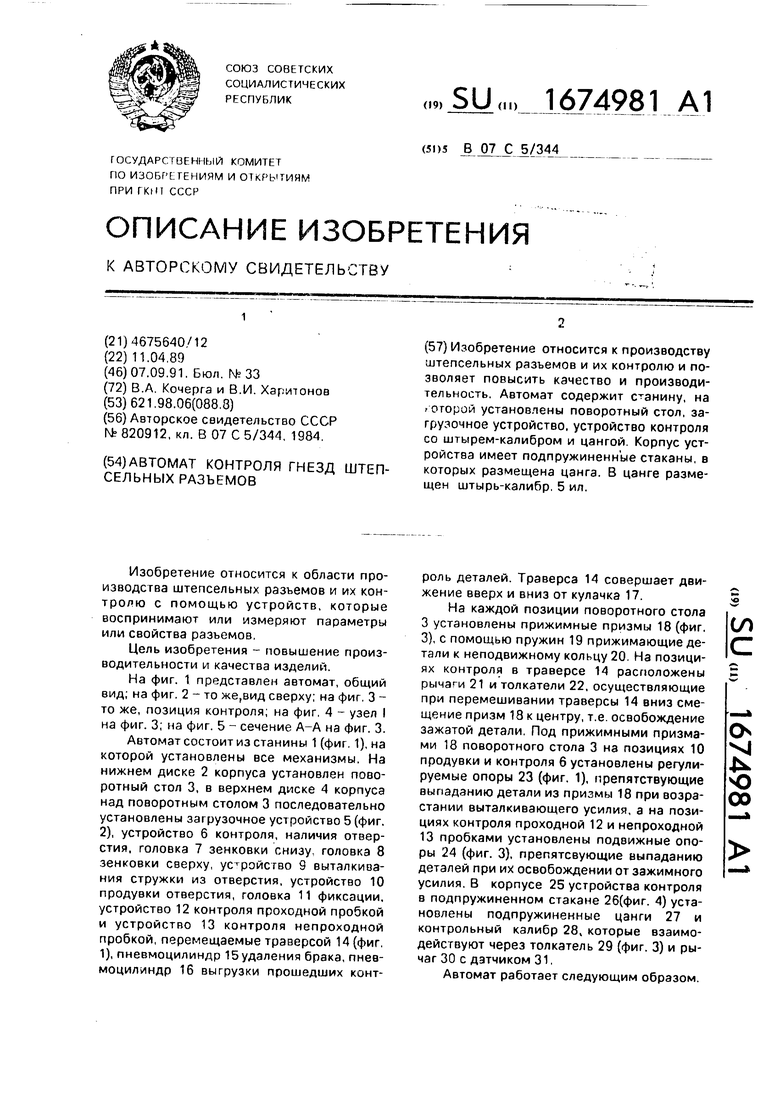

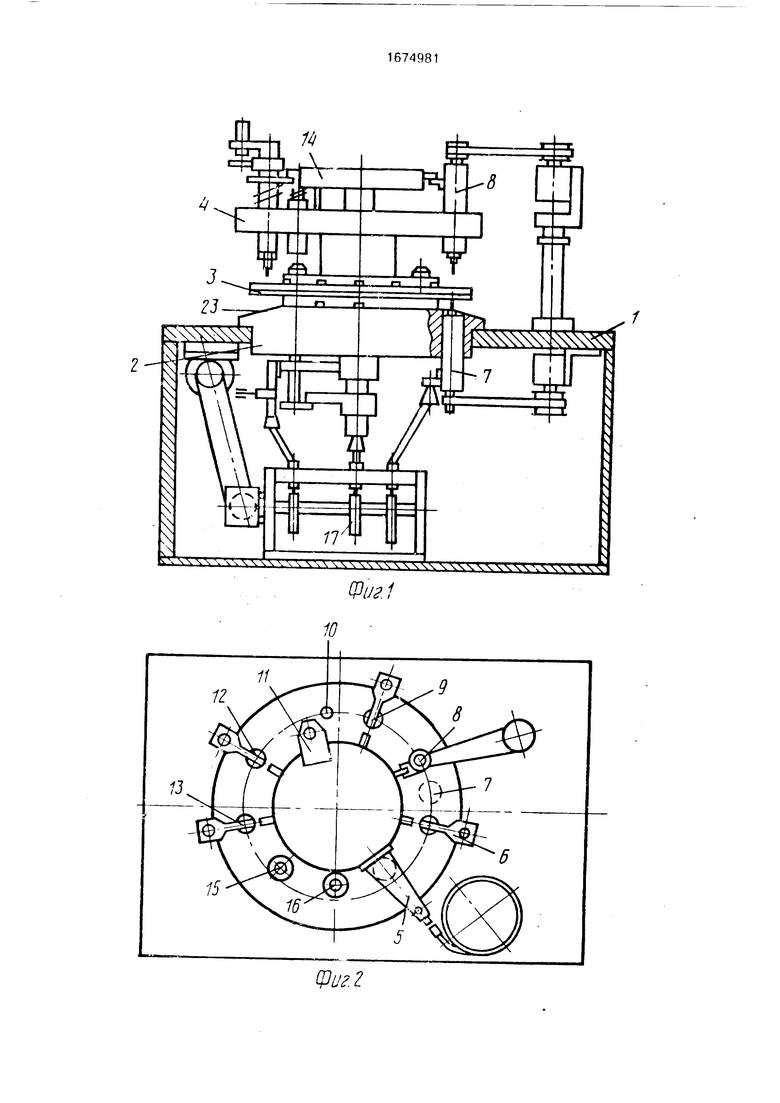

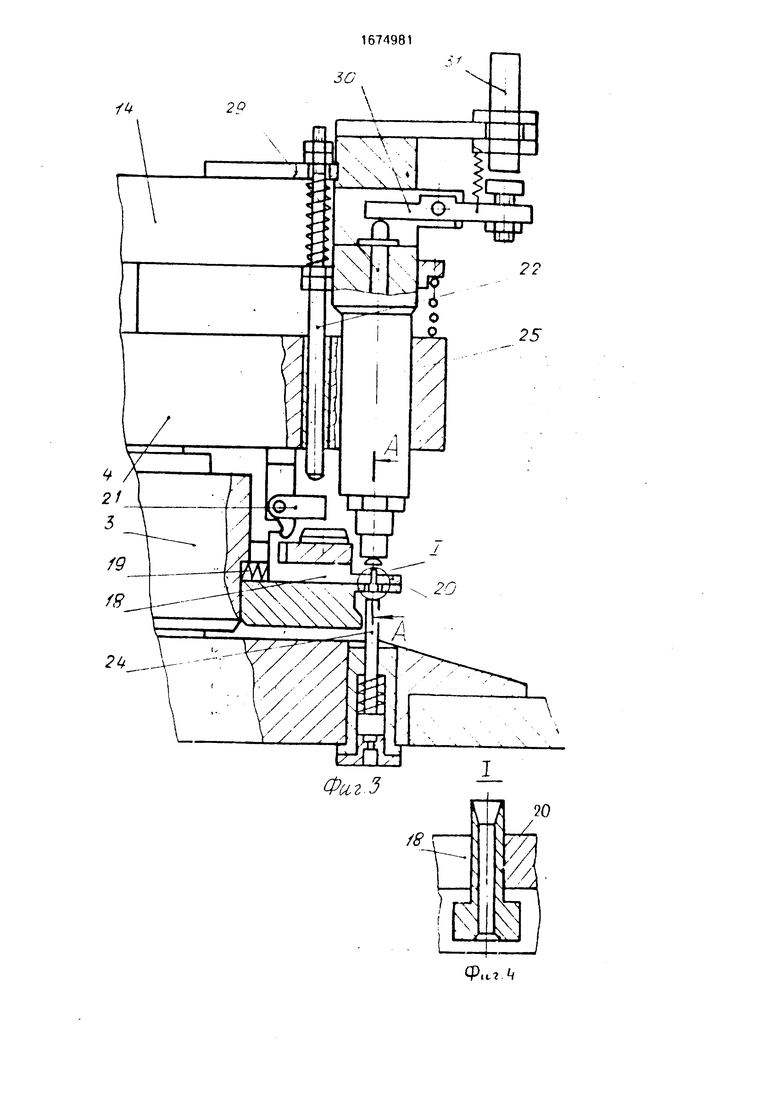

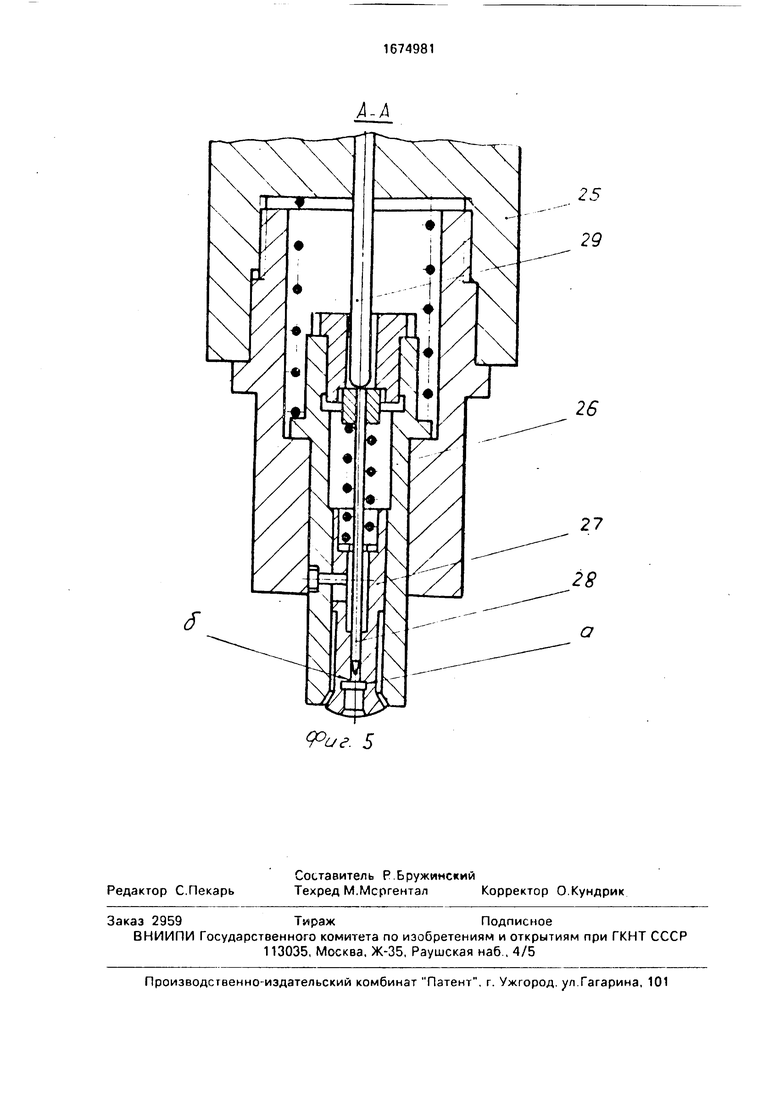

На фиг. 1 представлен автомат, общий вид; на фиг. 2 - то же,вид сверху; на фиг. 3 - то же, позиция контроля; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - сечение А-А на фиг. 3.

Автомат состоит из станины 1 (фиг, 1), на которой установлены все механизмы. На нижнем диске 2 корпуса установлен поворотный стол 3, в верхнем диске 4 корпуса над поворотным столом 3 последовательно установлены загрузочное устройство 5 (фиг. 2), устройство 6 контроля, наличия отверстия, головка 7 зенковки снизу, головкэ 8 зенковки сверху, устройство 9 выталкивания стружки из отверстия, устройство 10 продувки отверстия, головка 11 фиксации, устройство 12 контроля проходной пробкой и устройство 13 контроля непроходной пробкой, перемещаемые траверсой 14 (фиг. 1), пневмоцилиндр 15 удаления брака, пнев- моцилиндр 16 выгрузки прошедших контроль деталей. Траверса 14 совершает движение вверх и вниз от кулачка 17.

На каждой позиции поворотного стола 3 установлены прижимные призмы 18 (фиг. 3), с помощью пружин 19 прижимающие детали к неподвижному кольцу 20. На позициях контроля в траверсе 14 расположены рычаги 21 и толкатели 22, осуществляющие при перемешивании траверсы 14 вниз смещение призм 18 к центру, т.е. освобождение зажатой детали. Под прижимными призмами 18 поворотного стола 3 на позициях 10 продувки и контроля 6 установлены регулируемые опоры 23 (фиг. 1), препятствующие выпаданию детали из призмы 18 при возрастании выталкивающего усилия, а на позициях контроля проходной 12 и непроходной 13 пробками установлены подвижные опоры 24 (фиг. 3), препятсвующие выпаданию деталей при их освобождении от зажимного усилия. В корпусе 25 устройства контроля в подпружиненном стакане 26(фиг. 4) установлены подпружиненные цанги 27 и контрольный калибр 28, которые взаимодействуют через толкатель 29 (Фиг. 3) и рычаг 30 с датчиком 31.

Автомат работает следующим образом.

СО

Os

VI

Јь

ю

00

На позиции 5 загрузки (фиг. 2) деталь загружается в прижимные призмы 18 поворотного стола 3 и затем переносится с позиции не позицию. При загрузке деталь зажимается за малый диаметр, а большой диаметр детали оказывается под нижней плоскостью призмы 18. На позициях контроля траверса 14,опускаясь вниз,черезтол- катель 22 и рычаг 21 перемещает призму 18 к центру, освобождая зажатую деталь. Перед тем, как произойдет освобождение детали, раскрытая цанга 27 устройства 12(13) контроля,перемещаемого траверсой 14, охватив деталь, упирается в плоскость поворотного стола 3, останавливается, а стакан 26, продолжая движение, заставляет цангу

27закрыться, зажать освобожденную в это время деталь, после чего останавливается, а дальнейшее опускание устройства заставит через толкатель 29 контрольный калибр

28переместиться и войти в контакт с контролируемой деталью (фиг. 4).

Если контролируемая деталь соответствует чертежу, проходной контрольный калибр 28 свободно проходит, не перемещая рычаг 30 относительно датчика 31. Если он останавливается, толкатель 29 тоже прекратит движение и заставит рычаг 30 повернуться вокруг оси и удалиться от датчика 31.

Непроходной контрольный калибр 28 наоборот должен остановиться, если же он проходит в контролируемое отверстие, значит деталь бракованная и рычаг 30 не удалится от датчика 31.

В случае поступления команды от датчиков 31 с позиции контроля проходным или непроходным калибром происходит срабатывание в необходимое время пневмоци- -линдра 15 удаления брака,(

В случае, когда непроходной контрольный калибр 28 увлекает за собой при ходе контрольного устройства 13 вверх деталь, она упирается буртом в нижнюю плоскость призм 18 и снимается с калибра 28.

Процесс повторяется. Привод сообщает поворотному столу прерывистое движение, осуществляя поворот стола 3 от позиции к позиции. На позиции загрузки загрузочное устройство 5 выдает по одной

детали в прижимные призмы 18. При дальнейшем повороте стола 3 деталь, прижатая к базовому неподвижному кольцу 20, поступает на позицию 6 контроля наличия отверстия, после чего на позицию 8 зенковки сверху осуществляется вынесение стружки наружу нижнего торца детали, затем головка 7 зенковки снизу осуществляет снятие фаски, устройство 9 выталкивания стружки

выталкивает оставшуюся стружку после предыдущих операций, а устройство 10 продувки окончательно очищает контактное отверстие. Далее гнездо поступает на контрольные операции 12 и 13 и на этом

цикл контроля гнезд штепсельных разъемов заканчивается.

Таким образом,в предлагаемом устройстве цикл контроля осуществляется принципиально по-другому, чем в известных

устройствах того же назначения. Контролируемое изделие зажимается не в цанге, а в дополнительном приспособлении и цанга в себе несет не контролируемое изделие, а штырь-калибр, и, имея проточку в месте контакта с изделием, т.е. зону освобождения и уступ, предотвращает повреждения изделия.

Формула изобретения

Автомат контроля гнезд штепсельных

разъемов, содержащий смонтированные на станине корпус с верхним и нижним дисками, загрузочное устройство, поворотный стол с зажимными приспособлениями, механизм для приработки контактной поверхности гнезда, цангу и контрольное устройство, штырь-калибр, толкатель и рычаг, связанные с датчиком, отличающий- с я тем, что, с целью повышения производительности и качества изделия, зажимные приспособления поворотного стола выполнены в виде закрепленного на столе кольца и прижимных подпружиненных призм, связанных с приводными рычагами, а штырькалибр и цанга размещены во введенном в контрольное устройство и размещенном в верхнем диске корпуса подпружиненном стакане и снабжены соответственно уступом и кольцевой проточкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1976 |

|

SU698684A1 |

| Автомат для контроля и сортировкигНЕзд шТЕпСЕльНыХ РАз'ЕМОВ | 1979 |

|

SU820912A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Многопозиционный автомат для многосторонней обработки деталей | 1983 |

|

SU1110608A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| МНОГОПОЗИЦИОННЫЙ СБОРОЧНЫЙ АВТОМАТ | 1971 |

|

SU435913A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Автомат для сортировки втулок по внутреннему диаметру | 1981 |

|

SU995896A1 |

Изобретение относится к производству штепсельных разъемов и их контролю и позволяет повысить качество и производительность. Автомат содержит станину, на /оторой установлены поворотный стол, загрузочное устройство, устройство контроля со штырем-калибром и цангой. Корпус устройства имеет подпружиненные стаканы, в которых размещена цанга. В цанге размещен штырь-калибр. 5 ил.

(Риг. 2

vL/vyv v / //A

S S S 7 , / t

4Qo

Фиг. 5

а

| Автомат для контроля и сортировкигНЕзд шТЕпСЕльНыХ РАз'ЕМОВ | 1979 |

|

SU820912A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-09-07—Публикация

1989-04-11—Подача