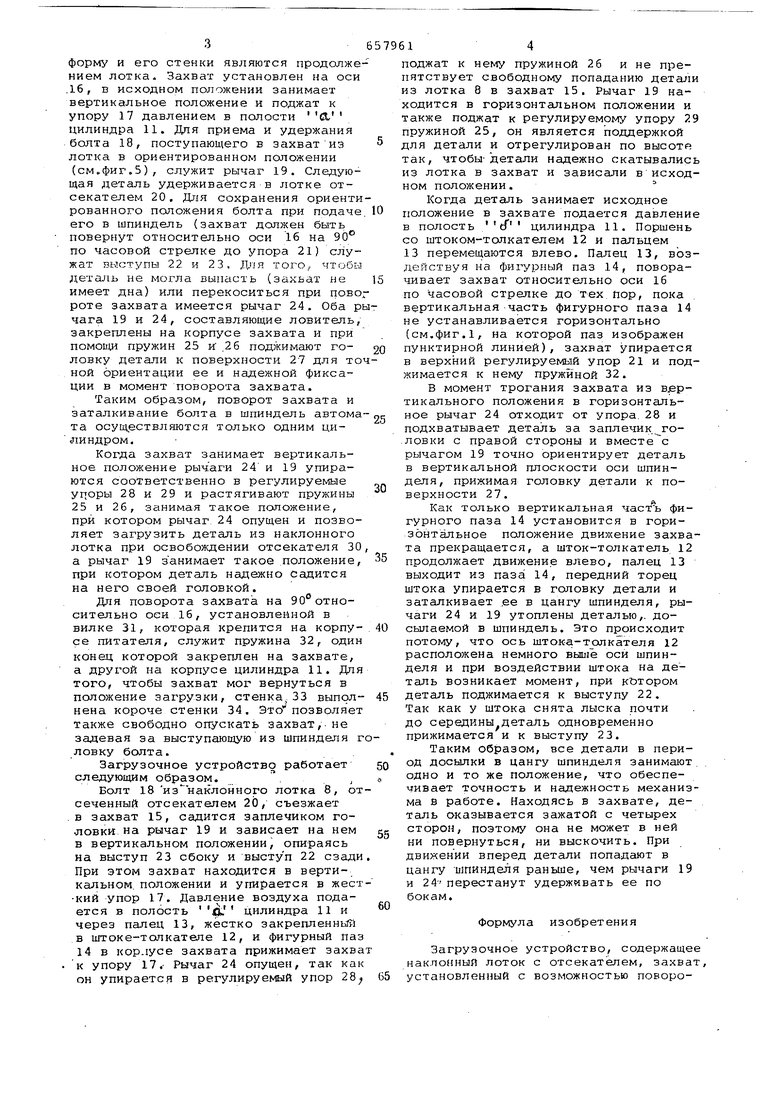

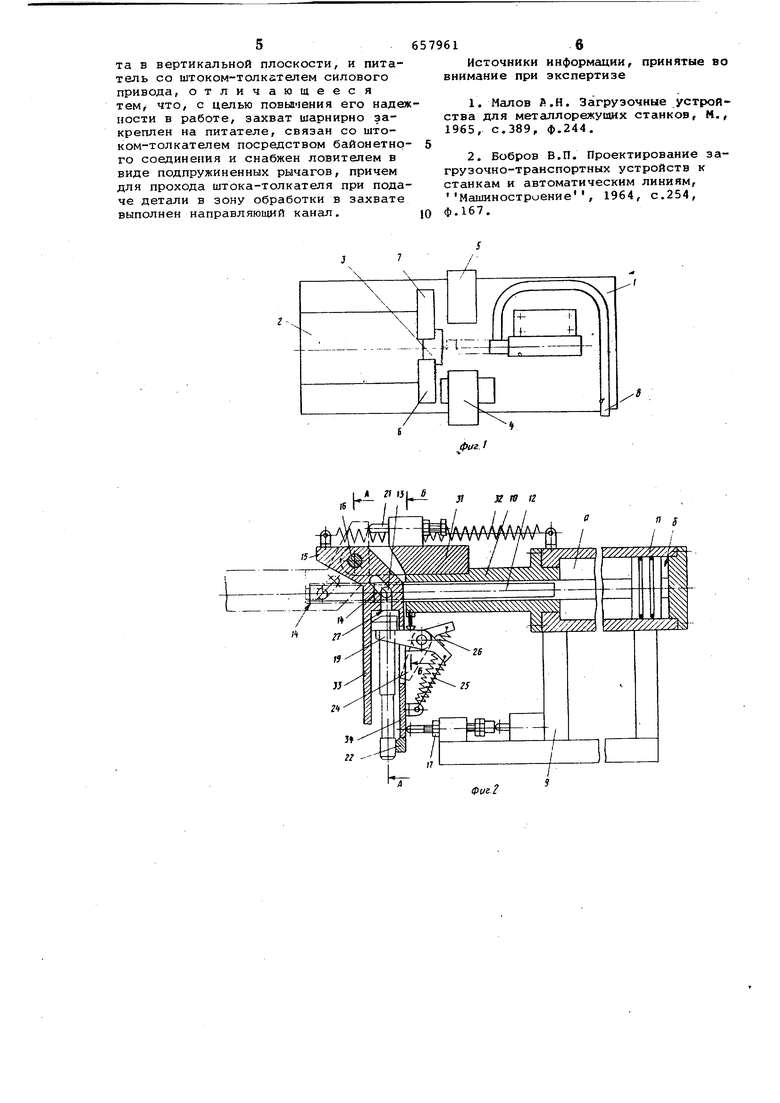

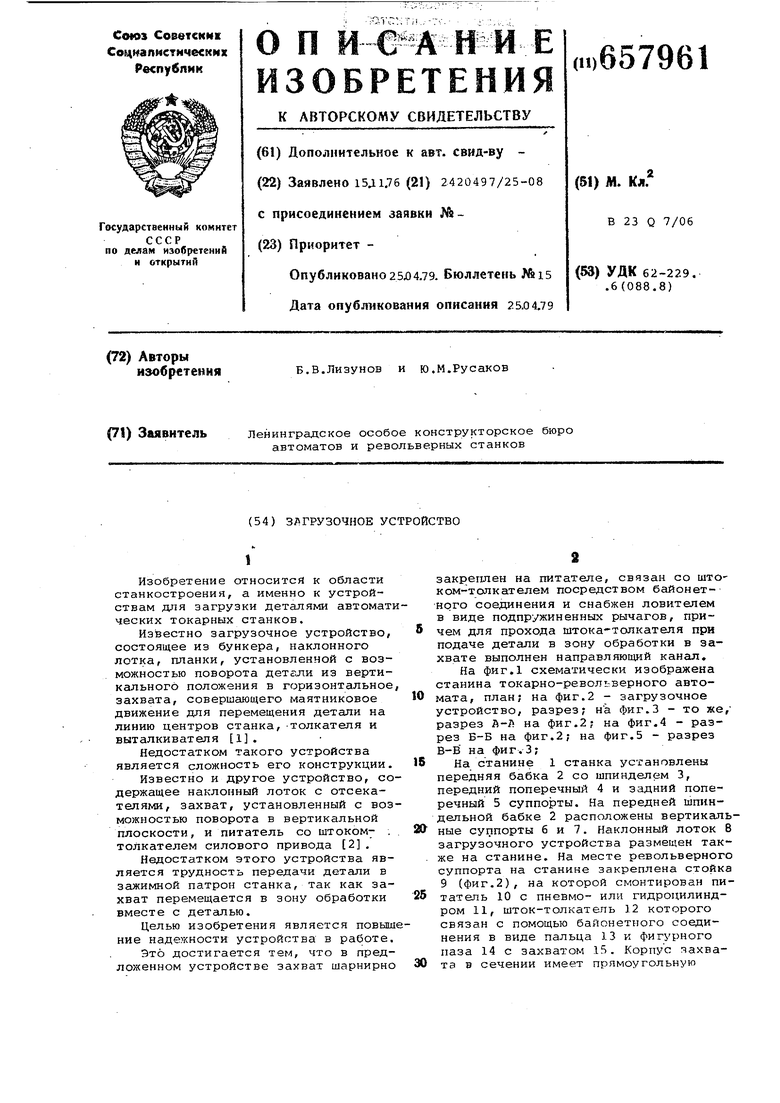

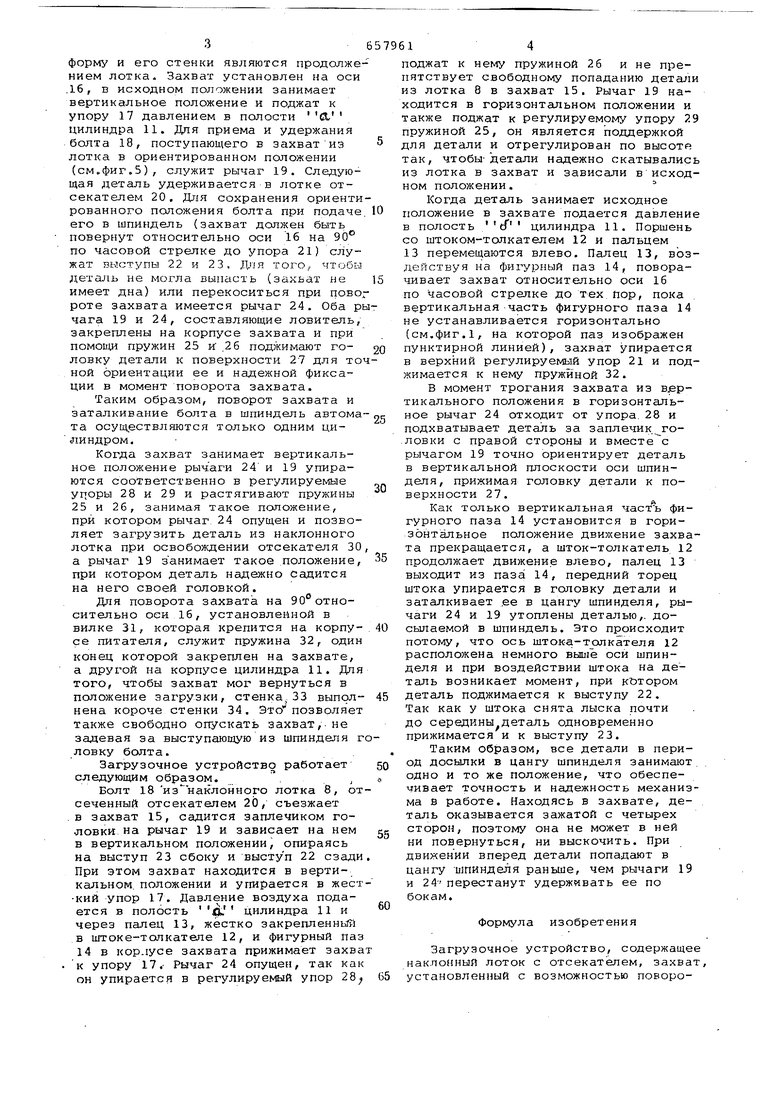

форму и его стенки являются продолже нием лотка. Захват установлен на оси .16, в исходном положении занимает вертикальное положение и поджат к упору 17 давлением в полости Ct цилиндра 11. Для приема и удержания болта 18, поступающего в захват из лотка в ориентированном положении (см.фиг.5), служит рычаг 19. Следующая деталь удерживается в лотке отсекателем 20. Для сохранения ориенти рованного положения болта при подаче его в шпиндель (захват должен быть повернут относительно оси 16 на 90° по часовой стрелке до упора 21) служат выступы 22 и 23. Т-ия того,, чтобы деталь не могла выпасть (эакват не имеет дна) или перекоситься при пово роте захвата имеется рычаг 24. Оба р чага 19 и 24, составляющие ловитель закреплены на корпусе захвата и при помоихи пружин 25 и ,26 поджимают головку детали к поверхности 27 для то ной ориентации ее и надежной фиксации в момент поворота захвата. Таким образом, поворот захвата и заталкивание болта в шпиндель автома та осуществляются только одним циЛИНДром. Когда захват занимает вертикальное положение рычаги 24 и 19 упираются соответственно в регулируемые уцоры 28 и 29 и растягивают пружины 25 и 26, занимая такое положение, при котором рычаг, 24 опущен и позволяет загрузить деталь из наклонного лотка при освобождении отсекателя 30 а рычаг 19 занимает такое положение при котором деталь надежно садится на него своей головкой. Для поворота захвата на 90°относительно оси 16, установленной в вилке 31, которая крепится на корпусе питателя, служит пружина 32, один конец которой закреплен на захвате, а другой на корпусе цилиндра 11. Дл того, чтобы захват мог вернуться в положение загрузки, стенка.33 выпол нена короче стенки 34. Этопозволяет также свободно опускать захват,-не задевая за выступающую из шпинделя ловку болта. Загрузочное устройство работает следующим образом.,, Болт 18 нз наклонного лотка 8, о сеченный отсекатапем 20, съезжает .в захват 15, садится заплечиком головки на рычаг 19 и зависает на нем в вертикальном положении, опираясь на выступ 23 сбоку и выступ 22 сзад При этом захват находится в вертикальном, положении и упирается в жес кий упор 17. Давление воздуха подается в полость cJ цилиндра 11 и через палец 13, жёстко закрепленньгй в штоке-тапкателе 12, и фигурный па 14 в корлусе захвата прижимает захв . к упору 17. Рычаг 24 опущен, так ка он упирается в регулируекий упор 28 оджат к нему пружиной 26 и не преятствует свободному попаданию детали з лотка 8 в захват 15. Рычаг 19 наодится в горизонтальном положении и акже поджат к регулируемому упору 29 пружиной 25, он является поддержкой ля детали и отрегулирован по высоте так, чтобы-детали надежно скатывались из лотка в захват и зависали в исходном положении. Когда деталь занимает исходное положение в захвате подается давление в полость tf цилиндра 11. Поршень со штоком-толкателем 12 и пальцем 13 перемещаются влево. Палец 13, воздействуя на фигурный паз 14, поворачивает захват относительно оси 16 по часовой стрелке до тех Пор, пока вертикальная часть фигурного паза 14 не устанавливается горизонтально (см.фиг.1, на которой паз изображен пунктирной линией), захват упирается в верхний регулируемый упор 21 и поджимается к нему пружиной 32. В момент трогания захвата из вертикального положения в горизонтальное рычаг 24 отходит от упора, 28 и подхватывает деталь за заплечик головки с правой стороны и вместе с рычагом 19 точно ориентирует деталь в вертикальной плоскости оси шпинделя, прижимая головку детали к поверхности 27. Как только вертикальная частъ фигурного паза 14 установится в горизонтальное положение движение захвата прекращается, а шток-толкатель 12 продолжает движени,е влево, палец 13 выходит из паза 14, передний торец штока упирается в головку детали и заталкивает ,ее в цангу шпинделя, рычаги 24 и 19 утоплены деталью,, досылаемой в шпиндель. Это происходит потому, что ось штока-толкателя 12 расположена немного выгле оси шпинделя и при воздействии штока на деталь возникает момент, при котором деталь поджимается к выступу 22. Так как у штока снята лыска почти до середины деталь одновременно прижимается и к выступу 23. Таким образом, все детали в период досылки в цангу шпинделя занимают одно и то же положение, что обеспечивает точность и надежность механизма В работе. Находясь в захвате, деталь оказывается зажатой с четырех сторон, поэтому она не может в ней ни повернуться, ни выскочить. При движении вперед детали попадают в цангу шпинделя раньше, чем рычаги 19 и 24- перестанут удерживать ее по бокам. Формула изобретения Загрузочное устройство, содержащее наклонный лоток с отсекателем, захват, установленный с возможностью поворота в вертикальной плоскости, и питатель со штоком-толкателем силового привода, отличающееся тем/ что, с целью повышения его надеж ности в работе, захват шарнирно закреплен на питателе, связан со штоком-толкателем посредством байонетнрго соединения и снабжен ловителем в виде подпружиненных рычагов, причем для прохода штока-толкателя при подаче детали в зону обработки в захвате выполнен направляющий канал. 61в Источники информации, принятые во внимание при экспертизе 1.Налов Д.Н. Загрузочные устройства для металлорежущих станков, М., 1965, с.389, ф.244. 2.Бобров В.П. Проектирование загрузочно-транспортных устройств к станкам и автоматическим линиям, Машиностроение 1964, с.254, ФЛ67.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Загрузочное устройство | 1989 |

|

SU1798111A1 |

| Загрузочное устройство к токарноревольверному | 1974 |

|

SU515624A1 |

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Загрузочное устройство | 1985 |

|

SU1301638A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1986 |

|

RU1471421C |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

1 Л 131 6 6 Г / ( Г К т 12

гз

фиг-}

Авторы

Даты

1979-04-25—Публикация

1976-11-15—Подача