1

Изобретение относится к химической технологии, конкретно к новому способу получения алкил-оЬ-нафтолов.

Алкил-сС-нафтолы являются сырьем для получения пестицидов, например инсектицидов нафтилуретанового ряла.

Известен способ получения алкил-нафтолов из углеводородов нафталинового ряда, преимущественно диметилнафталинов или содержащих их фракций переработки нефти, заключающийся в том, что углеводороды подвергают сульфированию при 25-40 0 в 1в среде органического растворителя с последующим щелочным плавлением с лей полученных сульфокислот. Выход алкилнафтолов составляет 76-80% от теоретического ll . . .

Однако этот способ имеет ряд недостатков. Дпя получения инсектицидов наибольшую ценность представляют алкил-оЬ-нафтолы. Однако при сульфировании алкйлкафтсщинов образуют- 25 ся примерно в равном количестве алкил-оЬ- и алкил-|1-нафтадинсульфокислоты. Щелочное плавление такой смеси сульфокислот приводит к смеси алкил(Хгнафтолов и алкил-р)-; афтолов. Пос«

ледние представляют собой балласт, поскольку дают неактивные уретаны.

Нефтяные фракции, содержащие алкилнафталины, содержат также алкилбензолы. По существующей технологии алкилбензолы превращаются в алкилбензолсульфокислоты и затем в гшкилфенолы. Поскольку алкилфенолы образуют нежелательные примеси, необходимо либо отделять алкилбензолы из нефтяной фракции, либо отделять алкилфенолы из готового продукта. Эти разделения представляют собой дополнительные стадии и сильно усложняют процесс.

Целью изобретение является повышение качества и увеличение выхода алкил-оС-нафтолов, упрощение технологии и расширение сырьевой базы.

Поставленная цель достигается нитрованием алкилнафталинсодержаицих фракций, восстановлением полученных нитросоединений до аминов и гидролизом последних в условиях реакции Бухерера, т.е. кипячением с Водноспиртовым раствором бисульфита натри

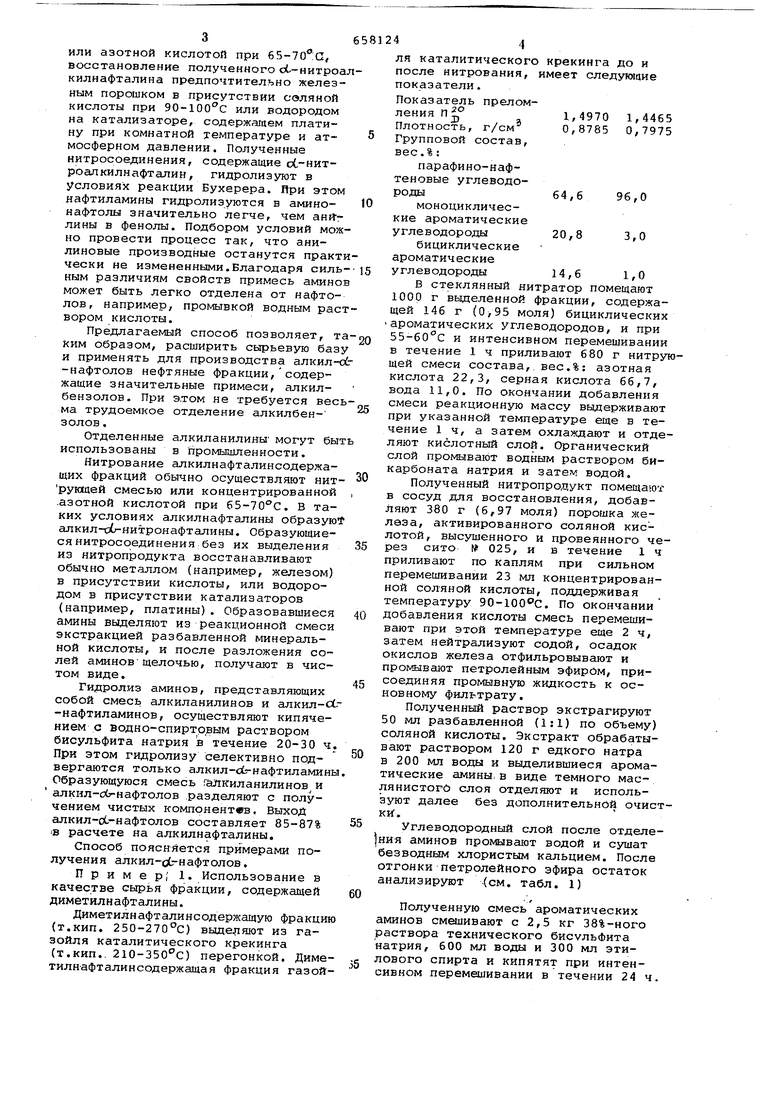

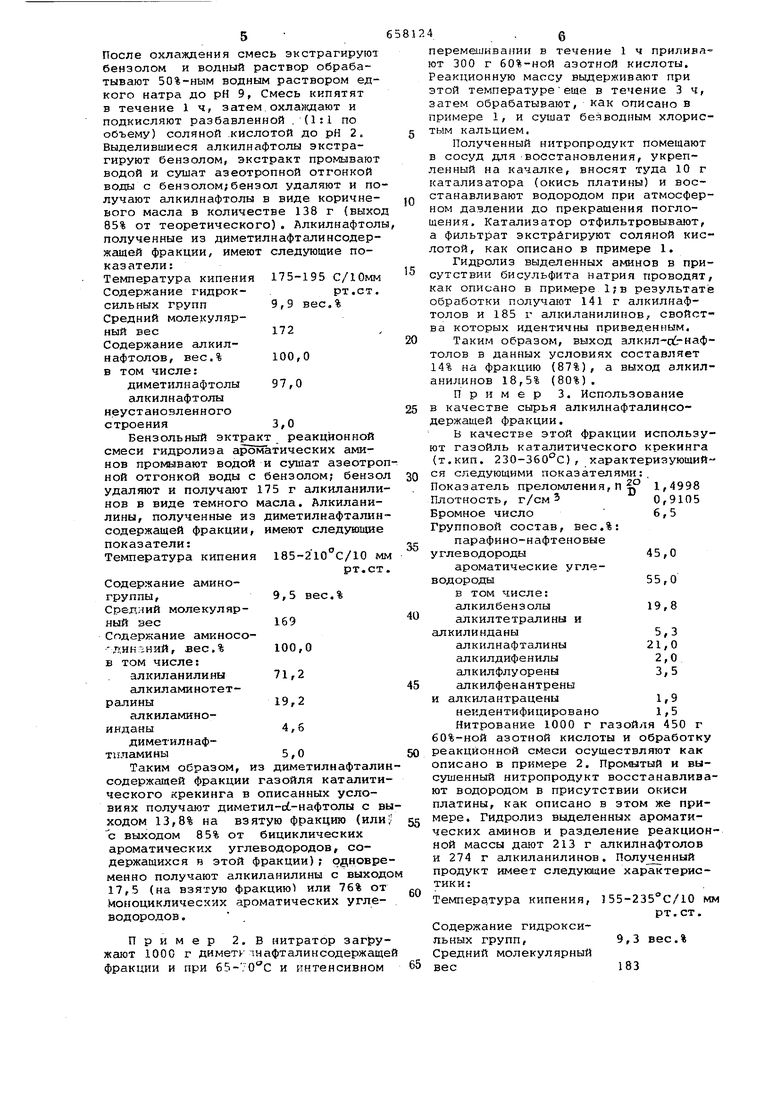

Отличительными признаками способа является нитрование алкилнафталинсодержащей фракции переработки нефти нитрующей смесью обычно при 55-60С 3 или азотной кислотой при eS-lO.C, восстановление полученного сЯ-нитроа килнафталина предпочтительно железным порошком в присутствии соляной кислоты при ЭО-ЮО С или водородом на катализаторе, содержащем платину при комнатной температуре и атмосферном давлении. Полученные нитросоединения, содержащие о(.нитроалкилнафталин, гидролиэуют в УСЛОВИЯХ реакции Бухерера. При этом нафтиламины гидролиэуются в аминонафтолы значительно легче, чем анй-лины в фенолы. Подбором условий мож но провести процесс так, что анилиновые производные останутся практ чески не измененными.Благодаря силь ным различиям свойств примесь амино может быть легко отделена от нафтолов, например, промывкой водным рас вором кислоты. Предлагаемый способ позволяет, т КИМ образом, расширить сырьевую баз и применять для производства алкил-нафтолов нефтяные фракции,содержащие значительные примеси, алкилбензолов. При Э.ТОМ не требуется вес ма трудоемкое отделение алкилбензолов. Отделенные алкиланилины могут бы использованы в промышленности. Нитрование алкилнафталинсодержащих фракций обьтчио осуществляют нит рукшей смесью или концентрированной .азотной кислотой при 65-70°С, В таких условиях алкилнафталины образую алкил-сб-нитронафталины. Образующиеся нитросрединения без их выделения из нитропродукта восстанавливают обычно металлом (например, железом) в присутствии кислоты, или водородом в присутствии катализаторов (например, платины). Образовавшиеся амины выделяют из реакционной смеси экстракцией разбавленной минеральной кислоты, и после разложения солей аминовщелочью, получают в чистом виде. Гидролиз аминов, представляющих собой смесь алкиланилинов и алкил-с -нафтиламинов, осуществляют кипячением с водно-спиртовым раствором бисульфита натрия в течение 20-30 ч При этом гидролизу селективно подвергаются только алкил-с(г-нафтиламин Образующуюся смесь гшткиланилинов и алкил-сХунафтолов разделяют с получением чистых компонентов. Выход алкил-сС-нафтолов составляет 85-87% .в расчете на алкилнафталины. Способ поясняется примерами получения алкил-оС-нафтолов. Пример; 1. Использование в качестве сырья фракции, содержащей диметилнафталины. Диметилнафталинсодержашую фракци (т.кип. 250-270°С) из газойля каталитического крекинга (т.кип.. ЗЮ-ЗБО С) перегонкой. Диме тилн-афталинсодержащая фракция газой ля каталитического крекинга до и после нитрования, имеет следующие показатели. Показатель преломления ,4970 1,4465 Плотность, г/см 0,8765 0,7975 Групповой состав, вес.%: парафино-нафтеновые углеводороды64,6 96,0 моноциклические ароматические углеводороды 20,8 3,0 бициклические ароматические углеводороды 14,6 1,0 В стеклянный нитратор помещают 1000 г выделенной фракции, содержащей 146 г ( моля) бициклических ароматических углеводородов, и при 55-бОс и интенсивном перемешивании в течение 1 ч приливают 680 г нитрующей смеси состава, вес.%: азотная кислота 22,3, серная кислота 66,7, вода 11,0. По окончании добавления смеси реакционную массу выдерживают при указанной температуре еще в течение 1 ч, а затем охлаждают и отделяют кислотный слой. Органический слой промывают водным раствором бикарбоната натрия и затем водой. Полученный нитропродукт помещают в сосуд для восстановления, добавляют 380 г (6,97 моля) порошка железа, активированного соляной кислотой, высушенного и провеянного через сито № 025, и в течение 1 ч приливают по каплям при сильном перемешивании 23 мл концентрированной соляной кислоты, поддерживая температуру 90-100 С. По окончании добавления кислоты смесь перемешивают при этой температуре еще 2 ч, затем нейтрализуют содой, осадок окислов железа отфильровывают и промывают петролейным эфиром, присоединяя промывную жидкость к основному фильтрату. Полученный раствор экстрагируют 50 мл разбавленной (1:1) по объему) соляной кислоты. Экстракт обрабатывают раствором 120 г едкого натра в 200 мл воды и выделившиеся ароматические амины, в виде темного маслянистого слоя отделяют и используют далее без дополнительной очистки. Углеводородный слой после отделения аминов промывают водой и сушат безводным хлористым кальцием. Посла отгонки петролейного эфира остаток анализируют (см. табл. 1) Полученную смесь ароматических аминов смешивают с 2,5 кг 38%-ного раствора технического бисульфита натрия, 600 мл воды и 300 мл этилового спирта и кипятят при интенсивном перемешивании в течении 24 ч. После охлаждения смесь экстрагируют бензолом и водный раствор обрабатывают 50%-ным водным раствором едкого натра до рН 9, Смесь кипятят в течение 1 ч, затем охлаждают и подкисляют разбавленной . (1:1 по объему) соляной .кислотой до рН 2. Выделившиеся алкилнафтолы экстрагируют бензолом, экстракт промывают водой и сушат аэеотропной отгонкой воды с бензолом;бензол удаляют и по лучают алкилнафтолы в виде коричневого масла в количестве 138 г {выхо 85% от теоретического). Алкилнафтол полученные из диметилнафталинсодер жащей фракции, имеют следующие показатели:Температура кипения 175-195 С/10мм Содержание гидрок-рт.ст сильных групп 9,9 вес,% Средний молекулярный вес172 Содержание алкилнафтолов, вес.% 100,0 в том числе: диметилнафтолы 97,0 алкилнафтолы неустановленного строения3,0 Бензольный эктракт реакционной смеси гидролиза ароматических аминов промывают водой и сушат азеотр ной отгонкой воды с бензолом; бенз удаляют и получают 175 г алкиланил нов в виде темного масла. Алкилани лины, полученные из диметилнафтали содержащей фракции, имеют следующи показатели: Температура кипения 185-210 С/10 рт.с Содержание аминогруппы,9,5 вес.% Средний молекулярный вес169 Содержание аминосо п;ик:-;ний, вес.% 100,0 в том числе: алкиланилины 71,2 алкиламинотетралины19,2 сшкиламиноинданы4,б диметилнафтпламины5,0 Таким образом, из диметилнафтал содержаией фракции газойля каталит ческого крекинга в описанных условиях получают диметил-сб-нафтолы с ходом 13,8% на взятую фракцию (ил Ъ выходом 85% от бициклических ароматических углеводородов, содержащихся в этой фракции); одновр менно получают алкиланилины с выхо 17,5 (на взятую фракцию или 76% о Моноциклических ароматических угле водородов . Пример 2.В нитратор загру жают 1000 г диметклнафталинсодержащ фракции и при eS-JO C и интенсивном переме1иивании в течение 1 ч прилива- ют 300 г 60%-ноП азотной кислоты. Реакционную массу выдерх ивают при этой температурееще в течение 3 ч, затем обрабатывают, как описано в примере 1, и сушат безводным хлористым кальцием. Полученный нитропродукт помещают в сосуд для восстановления, укрепленный на качалке, вносят туда 10 г катализатора (окись платины) и восстанавливают водородом при атмосферном давлении до прекращения поглощения. Катализатор отфильтровывгиот, а фильтрат экстрагируют соляной кислотой, как описано в примере 1. Гидролиз выделенных аминов в присутствии бисульфита натрия проводят, как описано в примере 1;в результате обработки получают 141 г алкилнафтолов и 185 г алкиланилинов, свойства которых идентичны приведенным. Таким образом, выход алкил-о гнафтолов в данных условиях составляет 14% на фракцию (87%), а выход алкиланилинов 18,5% (80%) . Пример 3. Использование в качестве сырья алкилнафталинсодержащей фракции. В качестве этой фракции используют газойль каталитического крекинга (т.кип. 230-360с), характеризующийся следующими показателями:, Показатель преломления,П SP 1,4998 Плотность, г/см 50,9105 Бромное число 6,5 Групповой состав, вес.%: парафино-нафтеновые углеводороды45,0 ароматические углеводороды55,0 в том числе: алкилбензолы19,8 алкилтетралины и алкилинданы5,3 алкилнафталины 21,0 алкилдифенилы2,0 алкилфлуорены3,5 алкилфенантрены и алкилантрацены1,9 неидентифицировано 1,5 Нитрование 1000 г газойля 450 г 60%-ной азотной кислоты и обработку реакционной смеси осуществляют как описано в примере 2. Промытый и высушенный нитропродукт восстанавливают водородом в присутствии окиси платины, как описано в этом же примере. Гидролиз выделенных ароматических аминов и разделение реакционной массы дают 213 г алкилнафтолов и 274 г алкиланилинов. продукт имеет следукадие характеристики:Температура кипения, 55-235С/10 мм рт.ст. Содержание гидроксипьных групп,9,3 вес.% Средний молекулярный вес183

Содержание фенольных соединений, вес.%100,0

в том числе:

алкилнафтолы 89,0

трициклические фенолы (антролы, фенатролы)7,0

неидентифицировано 4,0

Таким образом из газойля каталитического крекинга в описанных условиях получают алкил-гА-нафтолы с выходом 21,3% на взятый газойль (86%), содержащие 3-4% изомерных алкилнафтолов; вместе с этим получают алкиланилины с выходом 27,4% на взятый газойль (78%) .

Формула изобретения

1. Способ получения аЛкил-оС-нафтолов из алкилнафталинсодержаших фракций переработки нефти, отличаю щ и и с я тем, что, с целью повышения качества и увеличения выхода целевых продуктов, упрощения технологии и расширения сырьевой базы, исходную фракцию переработки нефти нируют, получ /чный при этом нитропродукт, содержащий ot-нитроалкилнафталин, восстанавливают до аминов, и последние гидро/шзуют кипячением в водно-спиртовой среде в присутствии бисульфита натрия.

2,Способ ПОП.1, отличающий с я тем, что,, нитрование ведут нитрующей смесью при ЗЗ-бО С.

3,Способ ПОП.1, отличающий с я тем, что нитрование ведут азотной кислотой при 65-70с.

4.Способ по П.1, отличающийся тем, что восстановление ведут порошком железа в присутствии соляной кислоты при 90-100°С.

5.Способ по П.1, отличающийся тем, что, восстановление ведут .с водородом в присутствии платины при комнатной температуре и приатмосферном давлении.

Источники информации, принятые в внимание при экспертизе

1. Авторское свидетельство СССР 189423, кл. С 07 С 125/06, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения с-алкиланилинов | 1977 |

|

SU681049A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО НИТРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ НА ЯЧЕИСТОМ ВЫСОКОПОРИСТОМ КАТАЛИЗАТОРЕ | 2005 |

|

RU2309142C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛПРОИЗВОДНЫХ АРЕНОВ | 2020 |

|

RU2756954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1992 |

|

RU2044031C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО НИТРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2226187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ | 2007 |

|

RU2434053C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| Катализатор гидрирования среднедистиллятных фракций и способ его приготовления | 2023 |

|

RU2808518C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2010 |

|

RU2451008C2 |

Авторы

Даты

1979-04-25—Публикация

1976-04-04—Подача