i

Изобретение относится к технологии получения,лгермореактивной смолы на основе термопластификата или хлорированного термопластификата природного смоляного угля и может быть использовано в химической промышленности .

Известен способ получения термопластификата или хлорированного термопластификата природного смоляного угля путем его соответствующей химической обработки 1,

Однако эти термопластификаторы не могут быть использованы в качестве полимерного связующего из-за отсутствия в них реакционноспособных групп.

Согласно изобретению предлагается способ получения термореактивной смолы на основе указанных термопластификатов , заключающийся в том, что термопластификат или хлорированный термопластификат природного смоляного угля подвергают взаимодействию с 20-25 вес.% фенола в массе или среде органического расЧворителя при eO-ieO C в присутствии 5-10% (от веса термопластификата) треххлористого алюминия.

i

Полученная термореактивная смола (оксифенилированный смоляной уголь) отверждается параформом или уротропином при горячем прессовании под давлением.

В качестве исходного материала применяется рабдописситовый термопластификат смоляного угля Ткибульского месторождения со следующими основными характеристиками: внешний вид - черного цвета твердый материал, кусковой или в виде порошка; уд,вес.1,20-1,24 влажность - 0,400,50%; зольность - 10-14%; раствоS римость в бензоле - 25-30%; при нагревании размягчается только под давлением; вальцуется при 105-115°С; начинает разлагаться выше 320 С.

Элементный состав беззольной массы, %: С 81,80-82,80; Н 8,50-8,60;

О 6,50-7,50; N 1,40-1,50; S 0,72-0,78.

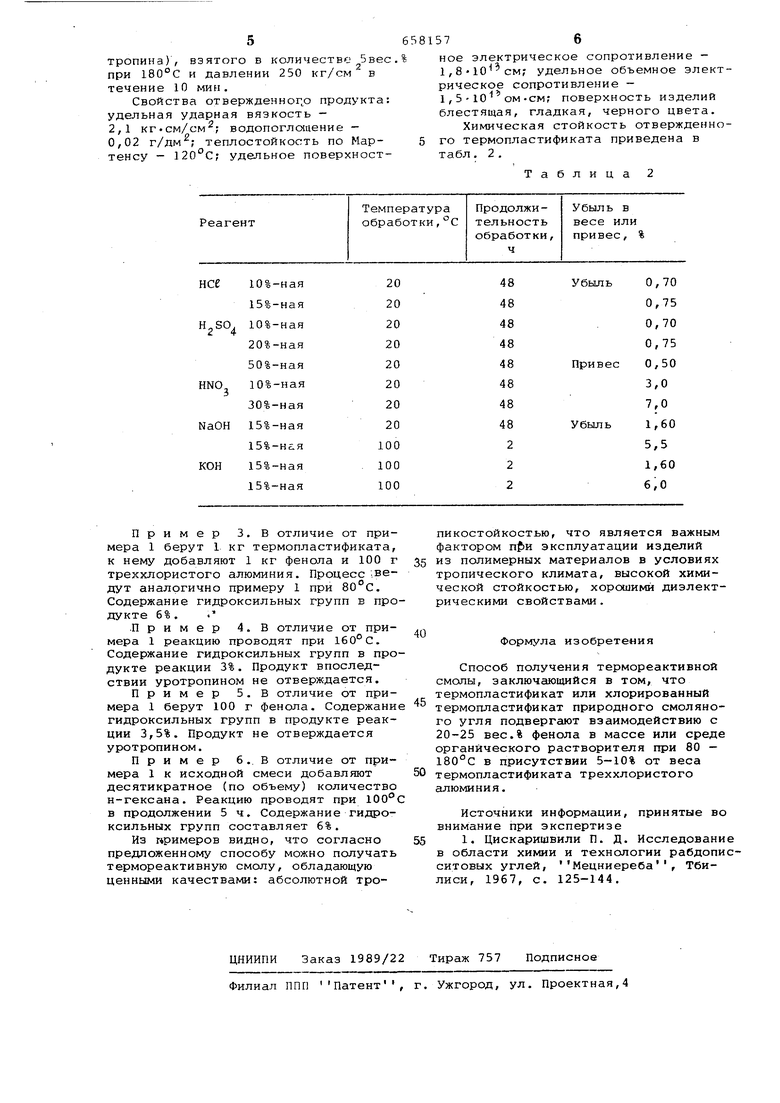

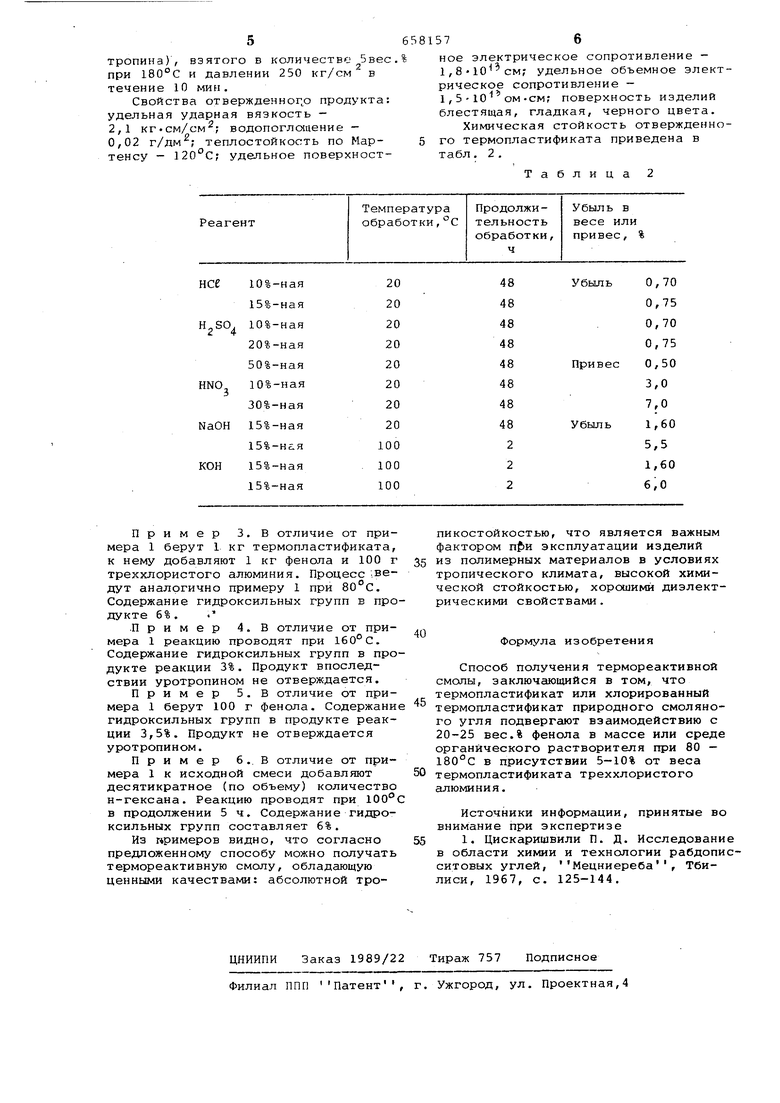

Удельное поверхностное электро- , сопротивление, ом - 1, 3-10 -5 ,6 10 ; удельное объемное электросолротивле5 ние, ом/см - 1,9 , 1 10 ; химическая стойкость - обработка в течение 48 ч при 20°С дает потерю в весе,%: в 15% НС1 - 0,80; в 20% ,75; в 15% NaOH - 1,54; в 15% КОН 0 1,49; в 15% NH4OH - 0,97. В термопластификате рабдописсита содержатся группы около 3% гидроксильных групп не фенольного характера, что подтверждается спектральным анализом. Поэтому он не отверждается при его взаимодействии с параформом или уротропином. При реак ции оксифенилирования в присутствии АбСб группы превращаются в группы СН-С-С5Н фОН, а гидроксильные группы практически исчезают, что подтверждается спектральным исследованием (исчезает пик, характеризующий ОН группу не фенольного характера и появляется пик, соответствующий фенольному гидроксилу). Кроме того, был проведен и количественный анализ по определению ОН групп как в термопластификате, так и в оксифенилированном продукте Оптимальное содержа ние гидроксильных групп фенольного характера, которое необходимо, чтобы продукт хорошо оТверждался, составляет 5-7% (в пересчете на органическую массу). Пример 1. 1кг термопластификата помещают в одногорлую колбу объемом 2 л. К нему добавляют 300 г

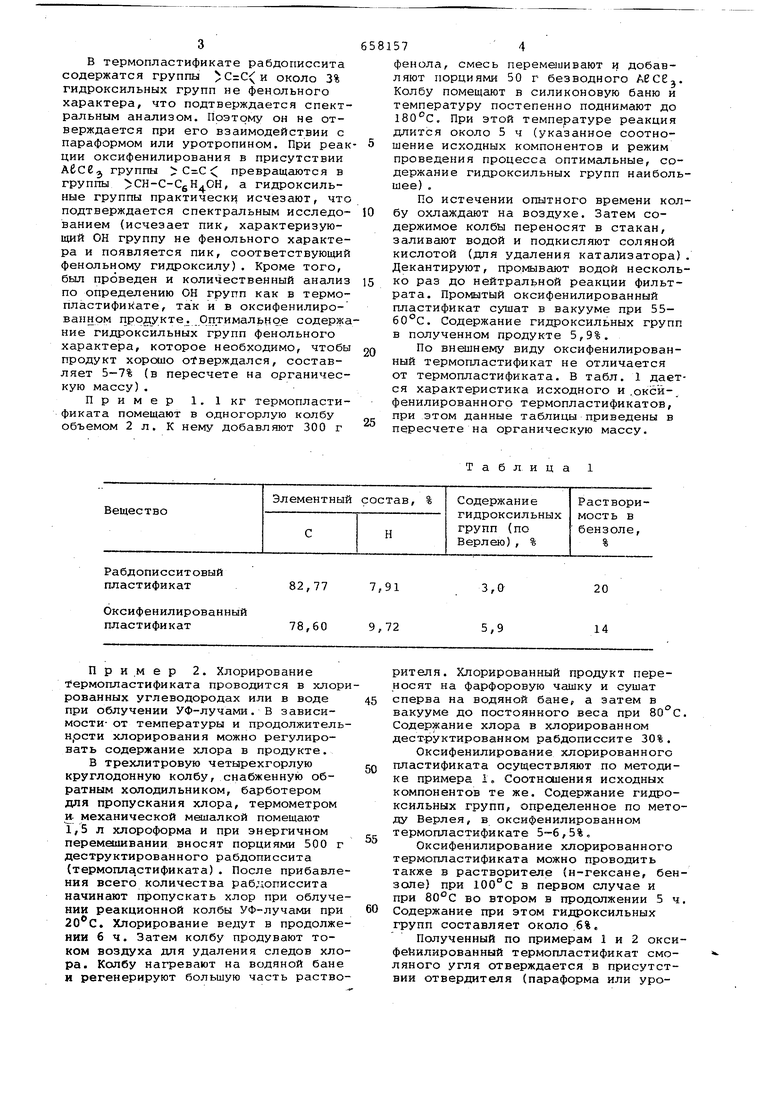

Таблица 1 фенола, смесь переме1иивают и добавляют порциями 50 г безводного Аесе. Колбу помещают в силиконовую баню и температуру постепенно поднимают до . При этой температуре реакция длится около 5 ч (указанное соотношение исходных компонентов и режим проведения процесса оптимальные, содержание гидроксильных групп наибольшее) . По истечении опытного времени колбу охлаждают на воздухе. Затем содержимое колбы переносят в стакан, заливают водой и подкисляют соляной кислотой (для удаления катализатора), Декантируют, промывают водой несколько раз до нейтральной реакции фильтрата. Промытый оксифенилированный пластификат сушат в вакууме при 5560°С. Содержание гидроксильных групп в полученном продукте 5,9%. По внешнему виду оксифенилированный термопластификат не отличается от термопластификата. В табл. 1 дается характеристика исходного и ,оксй-. фенилированного термопластификатов, при этом данные таблицы приведены в пересчете на органическую массу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1971 |

|

SU303337A1 |

| Способ получения ионитов | 1979 |

|

SU895489A1 |

| Способ модификации фенолальдегидных смол типа новолаков и резолов | 1936 |

|

SU53752A1 |

| Способ получения фенолформальдегидных смол | 1945 |

|

SU66873A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРЕНФЕНОЛФОРЛиЛЬДЕГИДНЫХСМОЛ | 1966 |

|

SU183381A1 |

| ЛЕГКОСЫПУЧИЕ ПОКРЫТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2441051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ смол | 1972 |

|

SU357743A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ | 2012 |

|

RU2504570C1 |

| Клеевая композиция | 1977 |

|

SU906386A3 |

| Способ получения термореактивных фенолальдегидных смол | 1970 |

|

SU434763A1 |

Рабдописситовый

П р и ,м е р 2. Хлорирование термопластификата проводится в хлорированных углеводородах или в воде при облучении УФ-лучамн. В зависимости- от температуры и продолжительнрсти хлорирования можно регулировать содержание хлора в продукте.

В трехлитровую четырехгорлую круглодонную колбу, снабженную обратным холодильником, барботером для пропускания хлора, термометром И- механической мешалкой помещают 1,5 л хлороформа и при энергичном перемешивании вносят порциями 500 г деструктированного рабдописсита {термопластификата). После прибавления всего количества раб;;описсита начинают пропускать хлор при облучении реакционной колбы УФ-лучами при . Хлорирование ведут в продолжении б ч. Затем колбу продувают током воздуха для удаления следов хлора. Колбу нагревают на водяной бане и регенерируют большую часть растворителя. Хлорированный продукт переносят на фарфоровую чашку и сушат сперва на водяной бане, а затем в вакууме до постоянного веса при 80 С. Содержание хлора в хлорированном дест-руктированном рабдописейте 30% .

Оксифенилирование хлорированного пластификата осуществляют по методике примера 1. Соотношения исходных компонентов те же. Содержание гидроксильных групп, определенное по методу Верлея, в оксифенилированном термопласткфикате 5-6,5%,

Оксифенилирование хлорированного термопластификата можно проводить также в растворителе (н-гексане, бензоле) при 100°С в первом случае и при 80°С во втором в продолжении 5 ч. Содержание при этом гидроксильных групп составляет около.6%.

Полученный по примерам 1 и 2 оксифеЬилированный термопластификат смоляного угля отверждается в присутствии отвердителя (параформа или уро

Авторы

Даты

1979-04-25—Публикация

1976-10-27—Подача