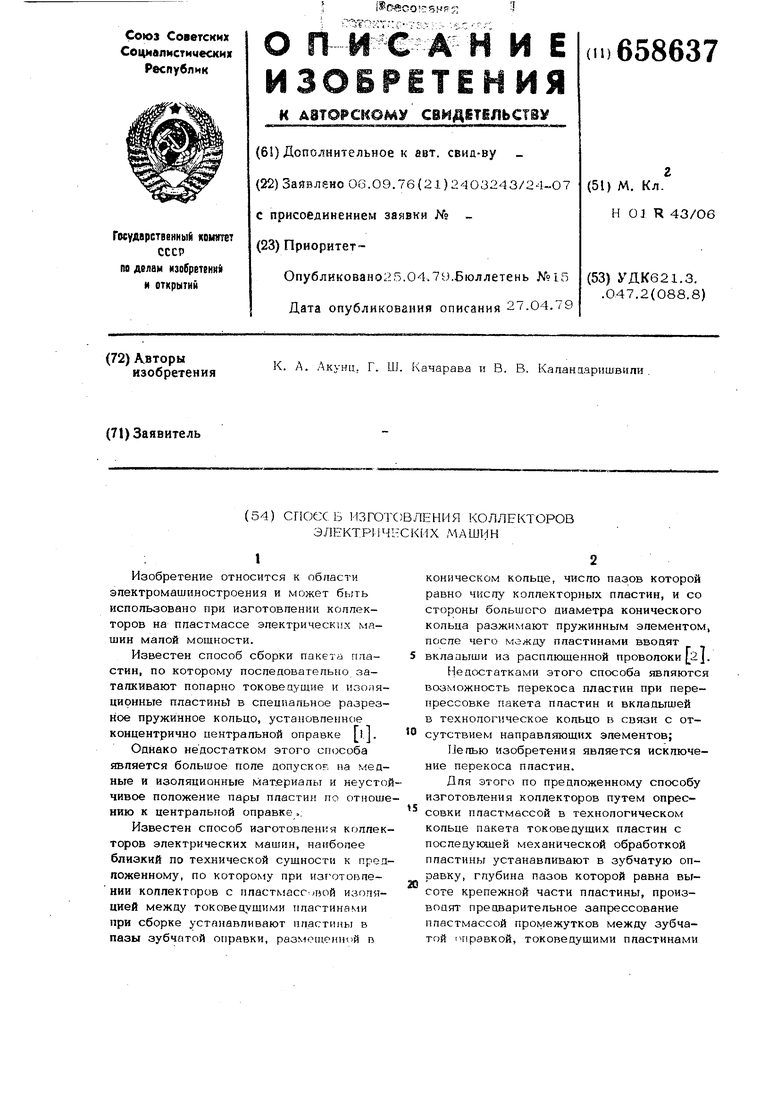

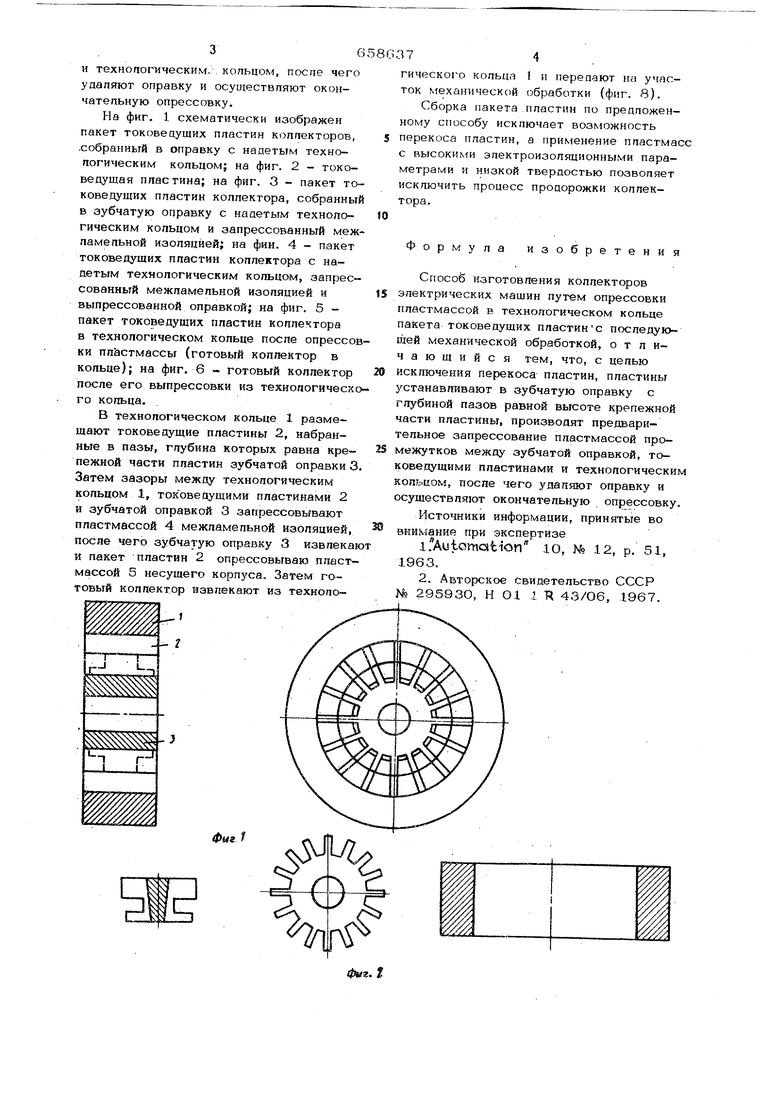

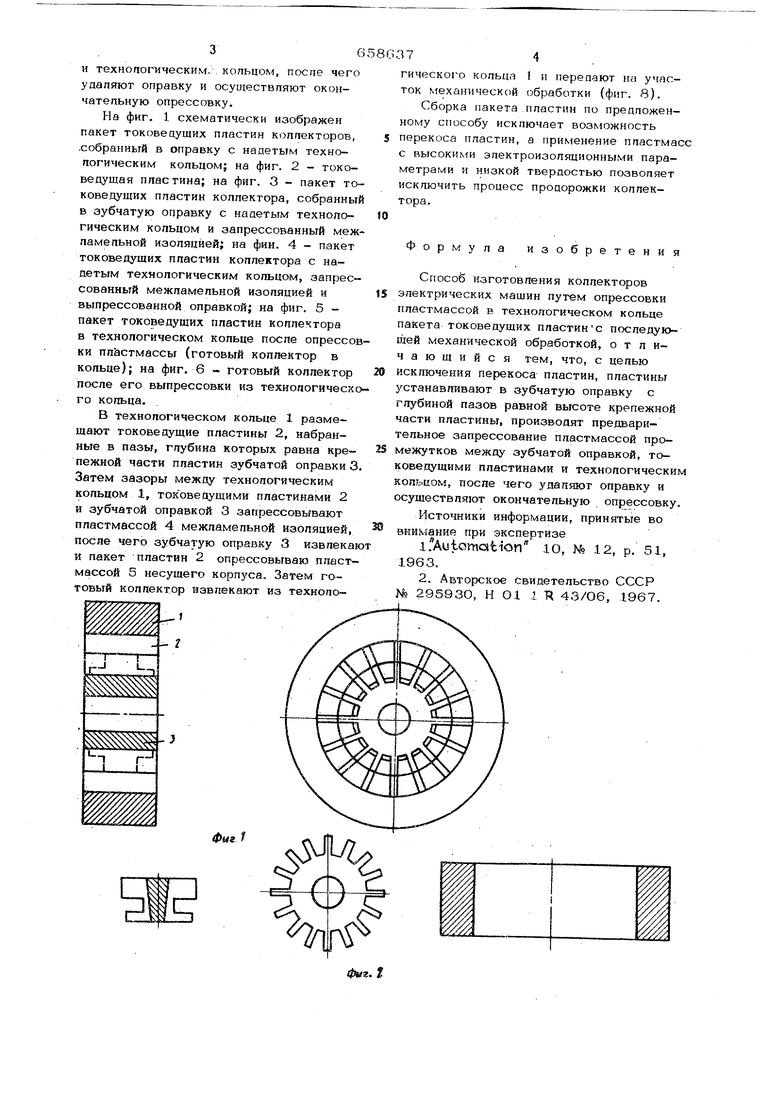

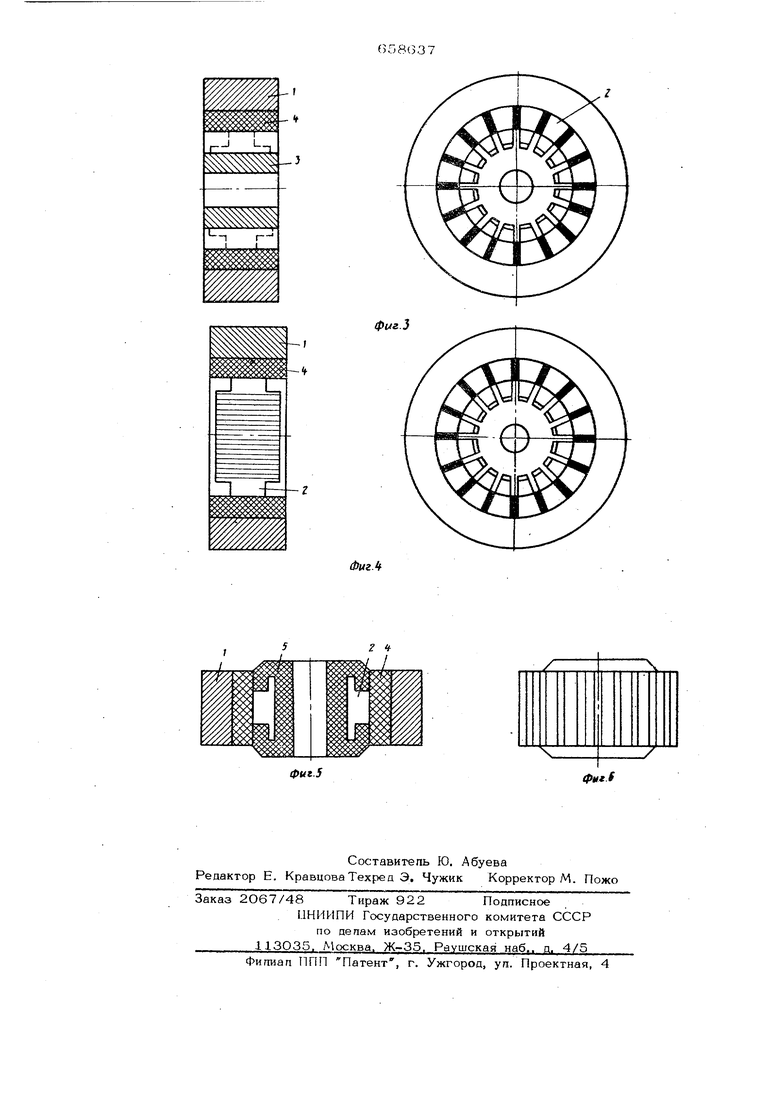

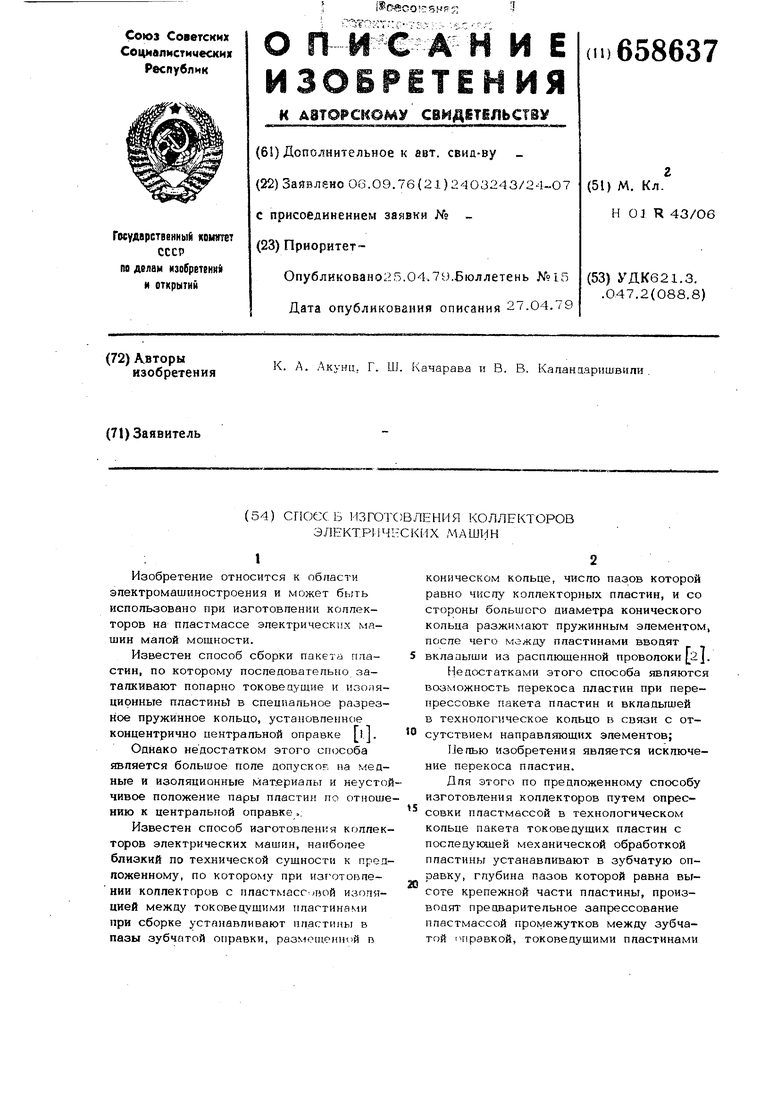

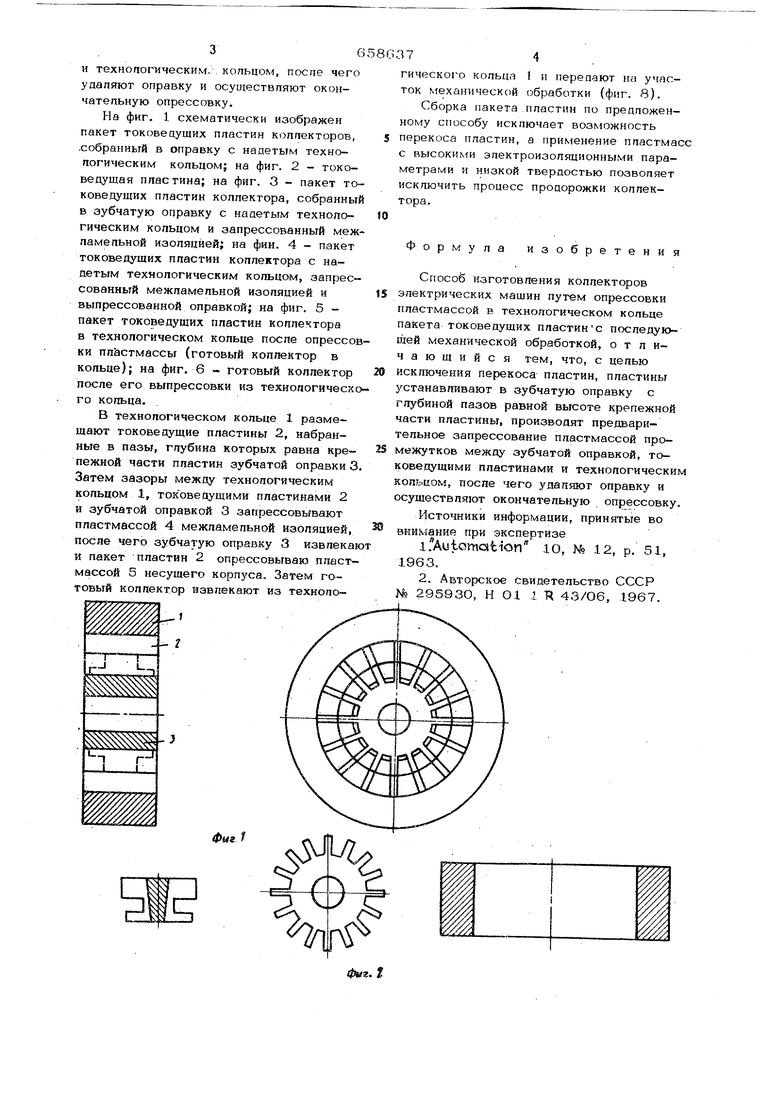

36 и техноггогическим, кольцом, поспе чего удаляют оправку и осуществляют окончательную опрессовку. На фиг. 1 схематически изображен пакет токовеаущих пластин коппекторов, .собранный в оправку с надетым технологическим кольцом; на фиг. 2 - токоведущая пластина; на фиг. 3 - пакет токоведущих ппастин коллектора, собранный в зубчатую огфавку с напетым технологическим кольцом и запрессоБанный меж ламельной изоляцией; на фин. 4 - пакет токоведущих ппастин коллектора с надетым технологическим кольцом, запрессованный межламепьной изоляцией и выпрессованной оправкой; на фиг. 5 пакет токоведущих пластин коллектора в технологическом кольце после опрессов ки пластмассы (готовый коллектор в кольце); на фиг. 6 - готовый коллектор после его выпрессовки из технологическо го кольца. В технологическом кольце 1 размешают токовепушие пластины 2, набранные в пазы, глубина которых равна крепежной части ппастин зубчатой оправки 3 Затем зазоры между технологическим кольцом 1, токоведущими пластинами 2 и зубчатой оправкой 3 запрессовывают пластмассой 4 межламельной изоляцией, после чего зубчатую оправку 3 извлека и пакет пластин 2 опрессовываю пластмассой 5 несущего корпуса. Затем готовый коллектор извлекают из техноло74гическо1-о кольца 1 я передают на участок механической обработки (фиг. 8). Сборка пакета пластин по предложенному способу исключает возможность перекоса пластин, а применение пластмасс с высокими электроизоляционными параметрами и низкой твердостью позволяет исключить процесс продорожки коллектора. Формула изобретения Способ изготовления коллекторов электрических машин путем опрессовки пластмассой в технологическом кольце пакета токоведуших пластинс последующей механической обработкой, отличающийся тем, что, с целью исключения перекоса пластин, пластины устанавливают в зубчатую оправку с глубиной пазов равной высоте крепежной части пластины, производят предварительное запрессование пластмассой промежутков между зубчатой оправкой, токовеиущими пластинами и технологическим кольцом, поспе чего удаляют оправку и осуществляют окончательную опрессовку. Источники информации, принятые во внимание при экспертизе i.Aulomostion ю, № 12, р. 51, 1963. 2. Авторское свидетельство СССР 29593О, НО 1 43/О6, 1967.

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХМАШИН | 1967 |

|

SU205930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| Способ изготовления коллектора электрической машины | 1987 |

|

SU1415303A1 |

| Способ изготовления коллектора электрической машины | 1985 |

|

SU1282248A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1078521A1 |

| Устройство для сборки в пакет пластин коллекторов электрических машин | 1978 |

|

SU750622A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Приспособление для сборки коллекторных пластин в пакет | 1977 |

|

SU702443A1 |

фие.5

фн(

Авторы

Даты

1979-04-25—Публикация

1976-09-06—Подача