(54) УСТРОЙСТВО ДЛЯ СБОРКИ В ПАКЕТ ПЛАСТИН КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки пластин коллектора в технологическое кольцо | 1977 |

|

SU684660A1 |

| Устройство для сборки пластинКОллЕКТОРА элЕКТРичЕСКОй МАшиНы ВТЕХНОлОгичЕСКОЕ КОльцО | 1979 |

|

SU830603A1 |

| Устройство для набора пластин коллектора в пакет | 1975 |

|

SU613430A1 |

| Автомат для сборки пластин коллек-TOPOB элЕКТРичЕСКиХ МАшиН B ТЕХНОлОги-чЕСКую ОбОйМу | 1979 |

|

SU838842A1 |

| Станок для сборки в пакет пластин и изоляционных прокладок коллекторов электрических машин | 1979 |

|

SU877671A1 |

| Приспособление для сборки коллекторных пластин в пакет | 1977 |

|

SU702443A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Устройство для сборки коллекторного пакета | 1972 |

|

SU445954A1 |

| Устройство для сборки пластин коллектора электрической машины в технологическое кольцо | 1988 |

|

SU1497675A2 |

| Устройство для сборки коллекторного пакета | 1981 |

|

SU1003220A1 |

I

Изобретение относится к технологическому оборудованию для сборки коллекторов электрических машин и- может быть использовано в электротехнической промыш ленности.

Известно устройство для сборки комплекта пластин коллектора в кольцо, содержащее поворотный диск с радиальными прорезями по числу коллекторных лластин, механизм поворота диска на заданный угол 1} механизм подачи токоведущих и изоляционных пластин 1.

Недостатком его является применение ручного труда при извлечении пакета из устройства и сложность его транспортировки от позиции сборки на последующие операции..

Известен также стенд для сборки в пакет пластин коллектора, содержащий сборочную головку воронкообразной формы, состоящую из секторов по числу коллекторных пластин и изоляционных прокладок, разделенных перегородками, механизм подачи коллекторных пластин и прокладок и механизм поворота головки на заданный угол (2). Стенд укомплектован механизмом извлечения собранного комплекта, конической оправкой и вспомогательным пружинным кольцом.

Стенд работает в полуавтоматическом режиме. Медные пластины подаются в сборочную головку из двух отдельно стоящих

5 вибробункеров. - Изоляционные пластины подаются шиберным механизмом. В сборочную головку одновременно подаются штучные коллекторные н изоляционные пластины, после чего головка поворачивается на 1/К часть окружности, где К - число

10 пластин. После К-кратного поворота сборочной головки пакет оказывается набранным и стенд автоматически останавливается. Такой стенд является наиболее близким к предложенному устройству по технической сущности.

IS

Однако извлечение пакета коллекторных пластин, надевание пружинного кольца и передачу пакета на последующие операции осуществляют вручную вне стенда, что снижает производительность труда.

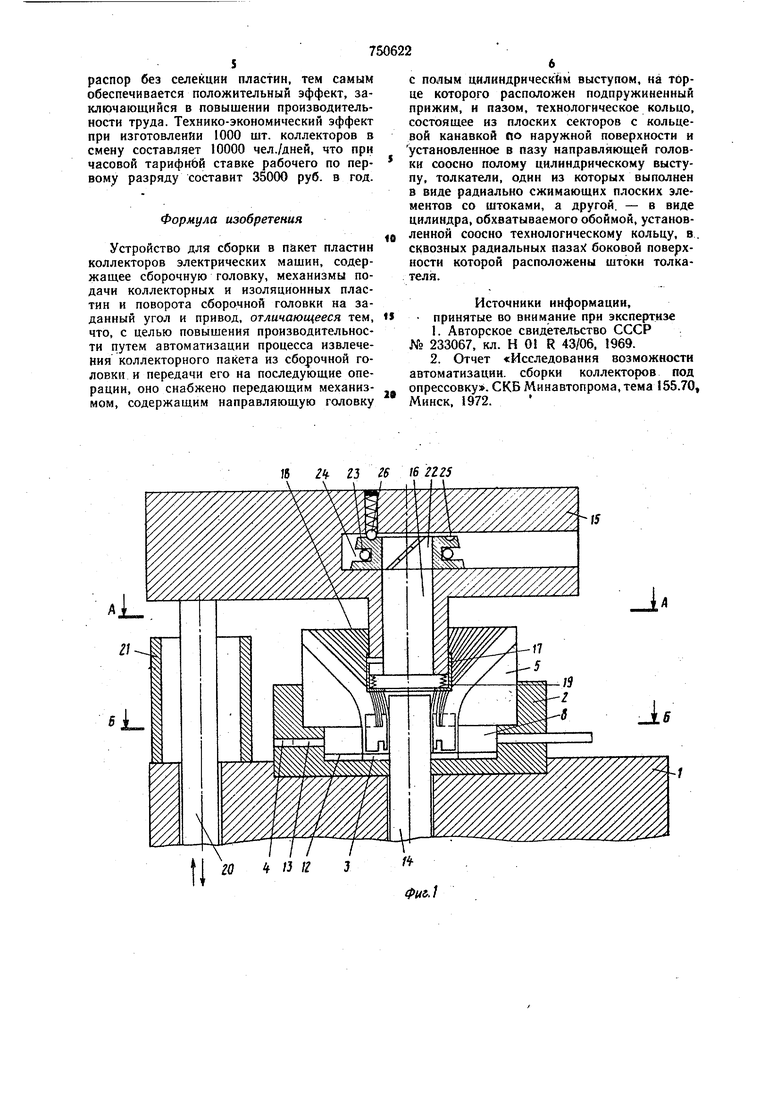

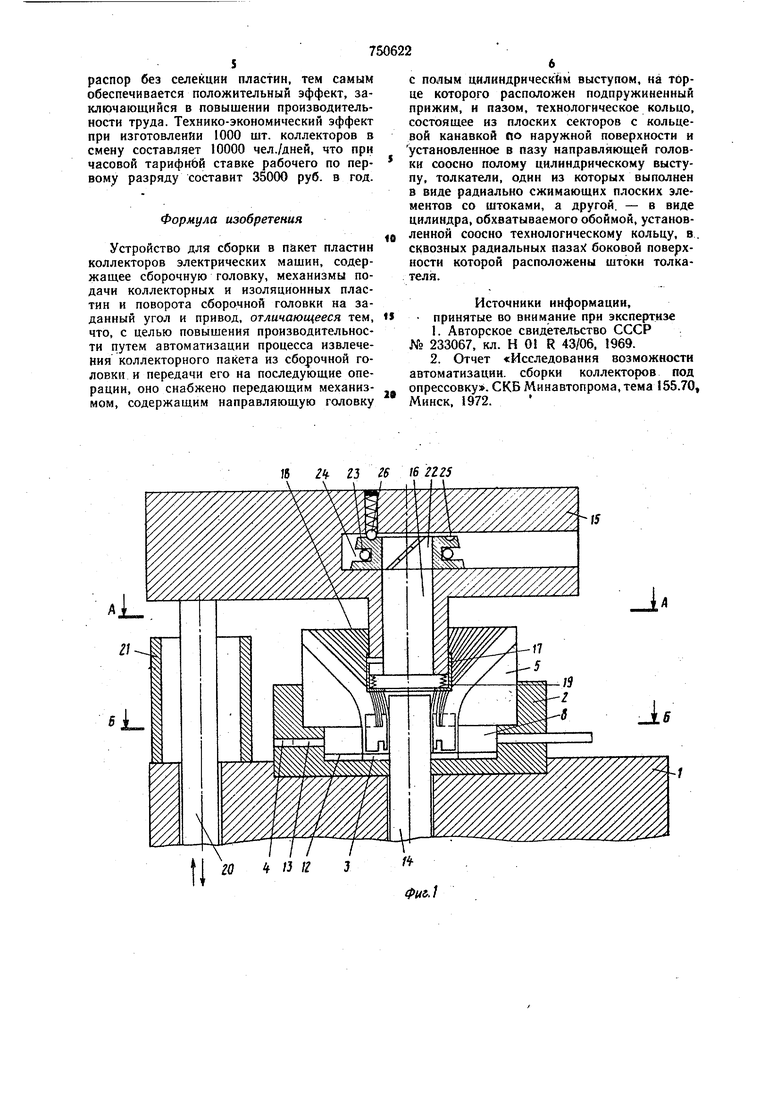

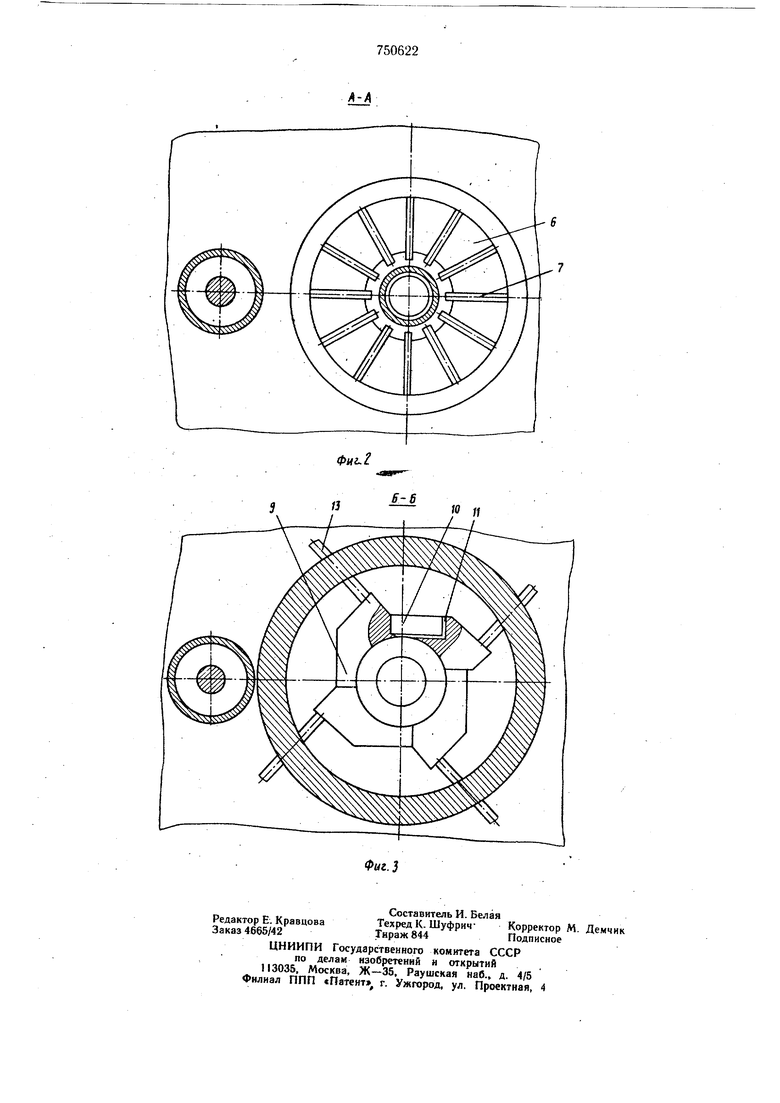

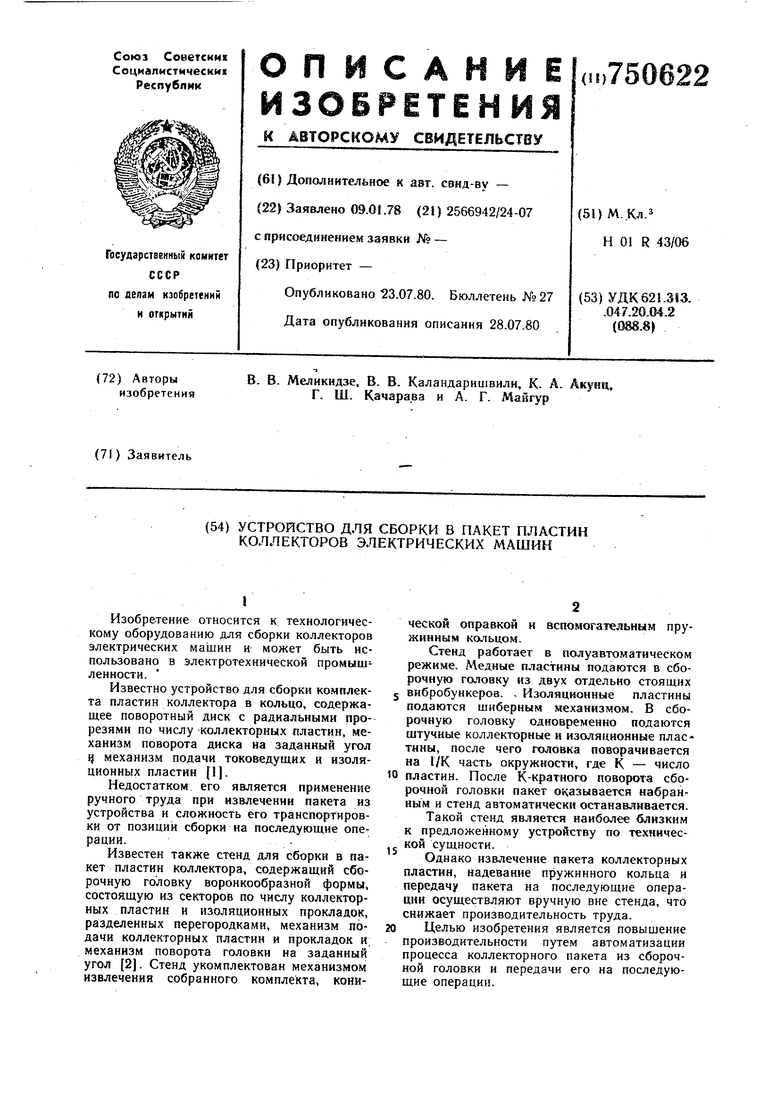

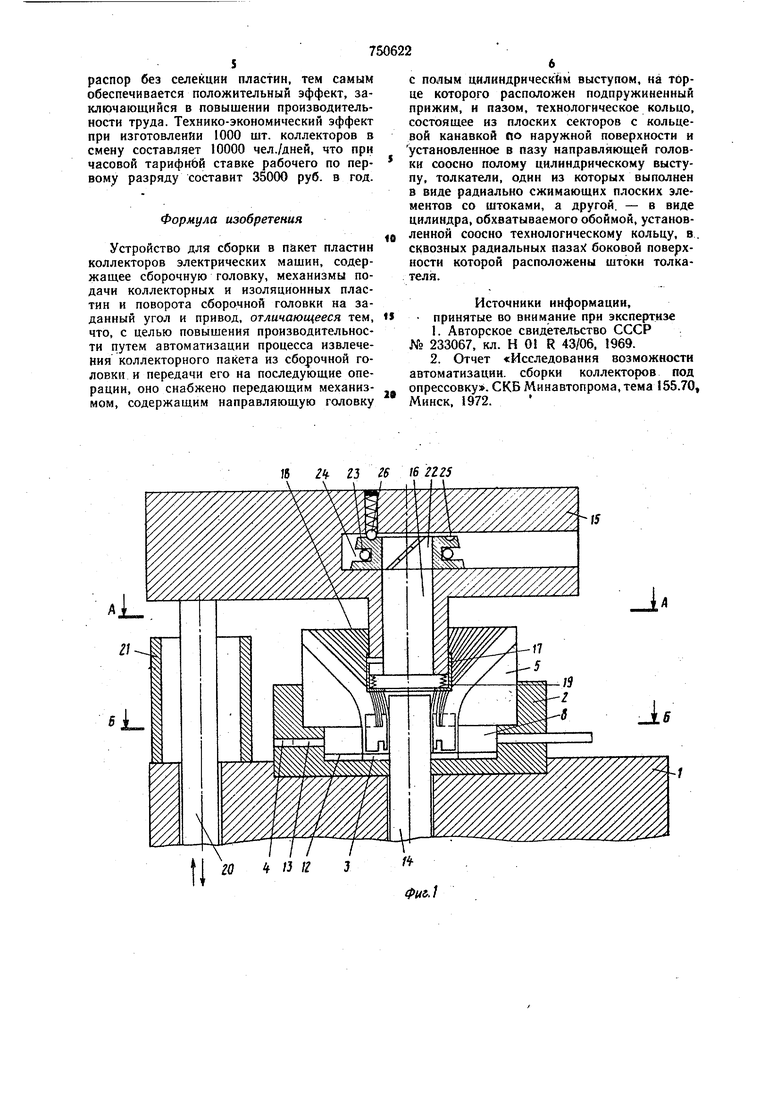

20 Целью изобретения является повыщение производительности путем автоматизации процесса коллекторного пакета из сборочной головки и передачи его на последующие операции. Это достигается тем, что предложенное устройство снабжено передающим механизмом, содержащим направляющую головку с полым, цилиндрическим выступом, на торце которого расположен подпружиненный прижим, и пазом, технологическое кольцо, сос тоящее из плоских секторов с кольцевой канавкой по наружной поверхности и установленное в пазу г1аправляющей головки соосно полому цилиндрическому выступу, толкатели один из которых выполнен в виде радиально сжимающих плоских элементов со штоками, а- другой в.виде цилиндра, обхватываемого обоймой, установленной соосно технологическому кольцу, в сквозных радиальных .пазах боковой поверхности которой расположены штоки толкателя. На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство для сборки в пакет пластин коллектора содержит станину 1, на которой установлена цилиндрическая обойма 2 передающего механизма, в которой выполнено продольное цилиндрическое ступенчатое отверстие. На торце средней ступени отверстия радиально расположены пазы 3, а на боковой Г1оверхности - радиальные отверстия 4. В верхней ступени отверстия установлена сборочная головка 5, содержащая радиально размещенные секторы 6 по числу коллекторных и изоляционных пластин. Коллекторы и изоляционные пластины выполнены разной толщины, и секторы 6 имеют тоже разную величину. Между секторами 6 размещены выступающие над ними направляющие плоские ребра 7. В средней ступени отверстия обоймы размещен толкатель 8, состоящий из плоских сегмент-; ных элементов 9, образующих поверхностями, обращенными к оси устройства, замкнутый контур. Каждый из элементов 9 имеет выступ 10 и паз П, взаимным сопряжением которых обеспечивается замкнутость .внутреннего контура толкателя 8 при их радиальном перемещении. Элементы 9 толка.теля 8 в своей нижней части снабжены направляющими выступами 12, расположенными радиально к оси устройства и входящими в пазы 3 обоймы. Элементы 9 связаны штоками 13, проходящими, через радиальные отверстия 4, с приводом горизонтального перемещения (не показан). В нижней ступени отверстия обоймы размещен толкатель 14, выполненный в виде цилиндра и соединенный с приводом его вертикального перемещения.: Над сборочной головкой 5, соосно ей размещена направляющая головка 15, имеющая полый цилиндрический выступ с отверстием 16, снабженный подпружиненным прижимом 17 для прижатия набранного пакета к дну обоймы 2 для предотвращения падения пластин к центру при нижнем положении толкателя 14. Прижим 16 имеет, форму стакана, надетого на нижнюю часть головки 15 с отверстием на дне для пропуска пакета пластин и закрепленного на направляющей головке щтифтами 18, проходящими через отверстия в прижиме, постоянно отживаемого вниз пружинами 19. Направляющая головка 15 снабжена штоком 20,. соединяющим ее с приводом вертикального возвратно-поступательного движения и ограничителем 21 нижнего положения. Над отверстием 16, соосно ему, размещено технологическое кольцо 22, состоя.щее из плоских секторов, стягиваемых пружиной 23, размещенной в наружной кольцевой канавке 24, и имеющее на верхнем торце канавку 25, соосиую внутренней поверхности кольца 22. Секторы, составляющие технологическое кольцо 22, являются плоскими элементами, внутренние поверхности которых образуют цилиндр, а внещние - конус. Соосность кольца и отверстия 16 обеспечивается подпружиненными фиксаторами 26. Устройство работает следующим образом. Направляющая головка 15 находится в верхнем положении так, что прижим 17 не мешает размещению пластин в сборочной головке 5, толкатель 14 находится в среднем положении, толкатель 8 разжат, технологическое кольцо 22 размещено над. отверстием 16И удерживается фиксаторами 26. После подачи одной изоляционной и коллекторной пластин обойма 2 автоматически поворачивается на 1/К оборота, и вновь подается следующая пара пластин. Цикл поворота равен числу пар пластин коллектора. Толкатель 14 находится в среднем положении для того, чтобы коллекторные и изоляционные пластины, поступая по секторам 6 на дно обоймы 2, не опрокидывались к центру. После сборки всего комплекта пластин в сборочной головке 5,.направляющая головка 15 опускается до ограничителя 21. Прижим 17 прижимает коллекторные и изоляционные пластины к дну обоймы. Толкатель 14 двигается вниз, пока ° верхний торец jie опускается до плоскости дна обоймы. После этого толкатель 8, радиально сжимаясь до диаметра готового коллектора, перемещает коллекторные и изоляционные пластины на торец вертикального толкателя 14, который транспортирует их через отверстие 16 готовки 15 и запресЫвывает в технологическое кольцо 22. ГоГовый комлект пластин, удерживаемый в кольце 22 пружиной 23, поступает на последующие операции. Применение предлагаемого устройства исключает ручное извлечение комплекта пластин и запрессовку его в технологическое кольцо, гарантирует требуемый арочный распор без селекции пластин, тем самым обеспечивается положительный эффект, заключающийся в повышении производительности труда. Технико-экоиомический эффект при изготовлении 1000 шт. коллекторов в смеиу составляет 10000 чел./дней, что при часовой тарифкбй ставке рабочего по первому разряду составит 35000 руб. в год. Формула изобретения Устройство для сборки в пакет пластии коллекторов электрических машин, содержащее сборочную головку, механизмы подачи коллекторных и изоляционных пластин и поворота сборочной головки на заданный угол и привод, отличающееся тем, что, с целью повышения производительности путем автоматизации процесса извлечения коллекторного пакета из сбррочной головки и передачи его на последующие операции, оно снабжено передающим механизмом, содержащим иаправляющую головку 16 2 23 26 I с полым цилиндрическим выступом, на торце которого расположен подпружиненный прижим, и пазом, технологическое кольцо, состоящее из плоских секторов с кольцевой канавкой по наружной поверхности и установленное в пазу направляющей головки соосно полому цилиндрическому выступу, толкатели, один из которых выполнен в виде радиально сжимающих плоских элементов со щтоками, а другой. - в виде цилиндра, обхватываемого обоймой, установленной соосио технологическому кольцу, в. сквозных радиальных пазах боковой поверхности которой расположены щтоки толкателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 233067, кл. Н О R 43/06, 1969. 2.Отчет «Исследования возможности автоматизации, сборки коллекторов под опрессовку. СКВ Минавтопрома, тема 155.70, Минск, 1972. 16 2125

В-6

10 л

Авторы

Даты

1980-07-23—Публикация

1978-01-09—Подача