05 О

IND

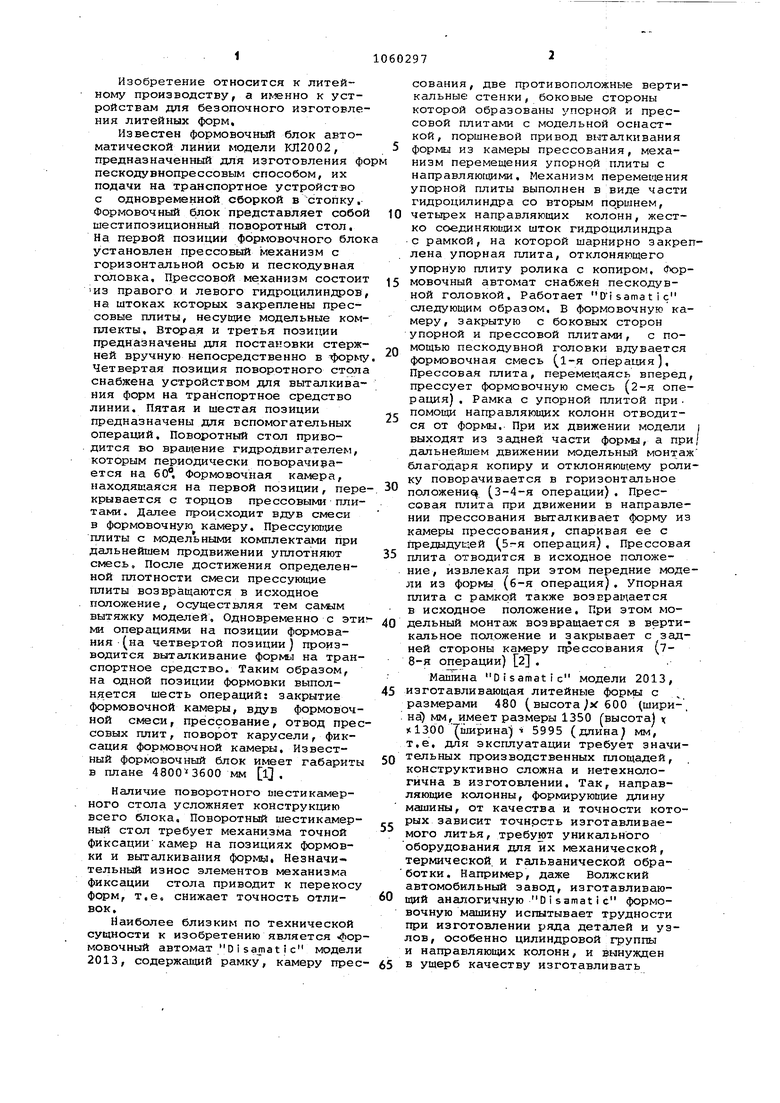

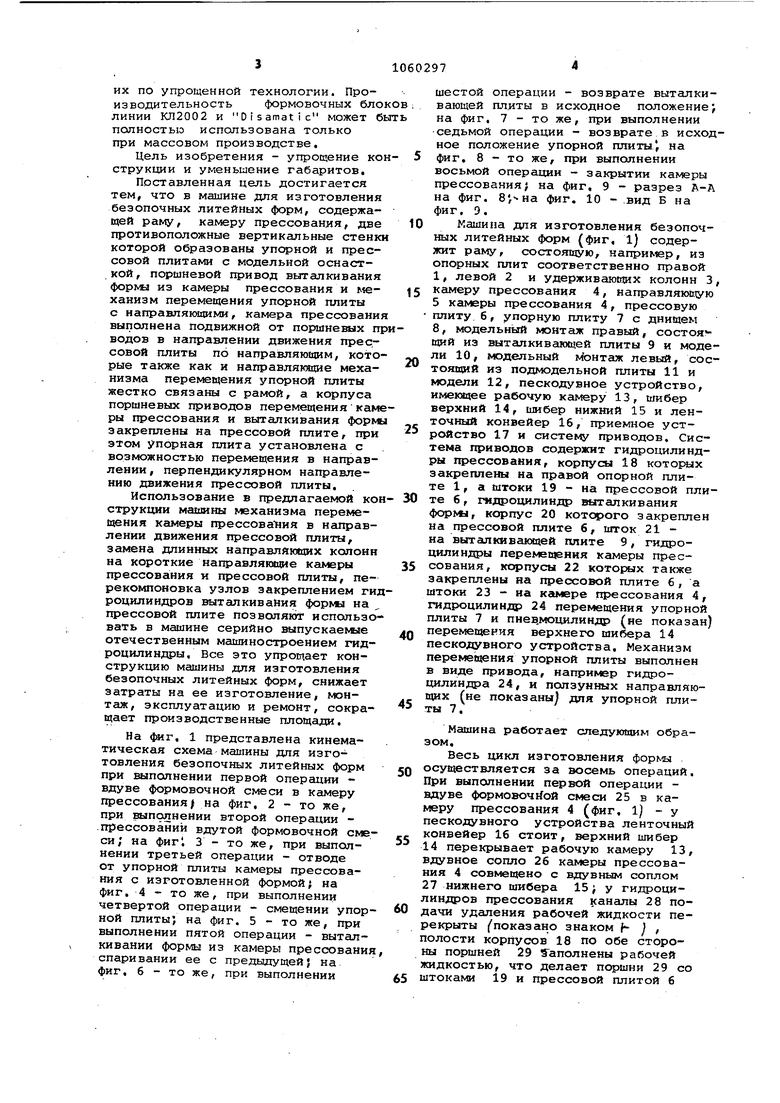

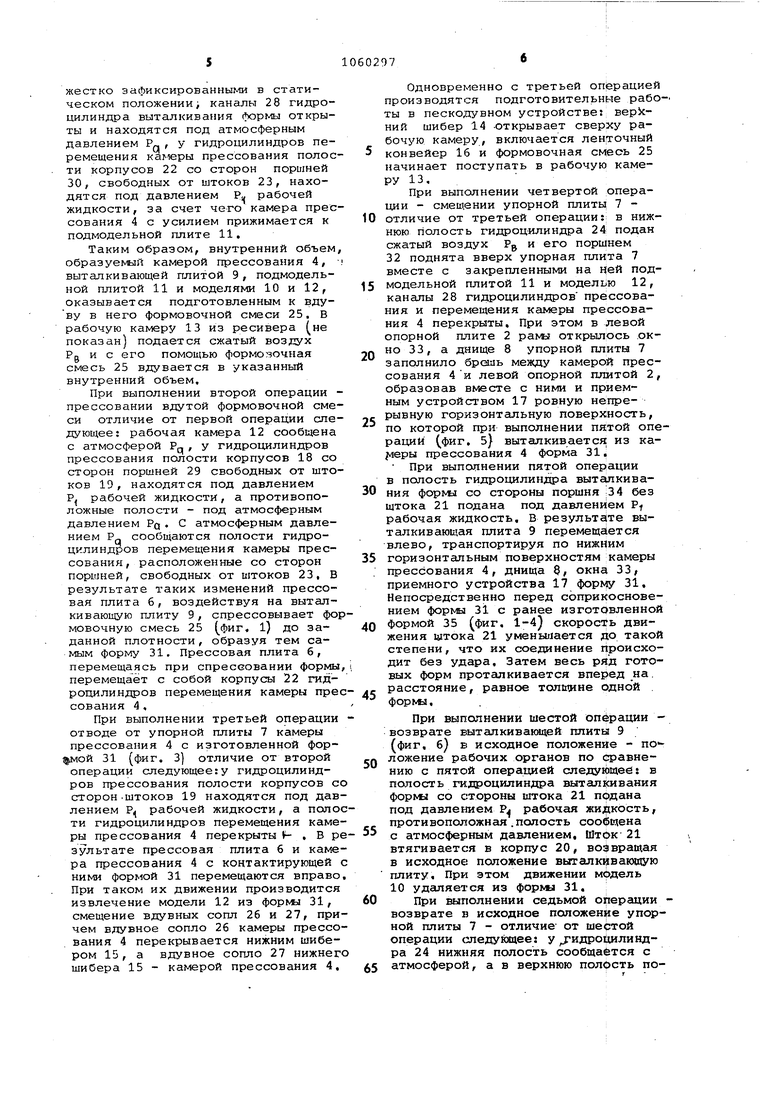

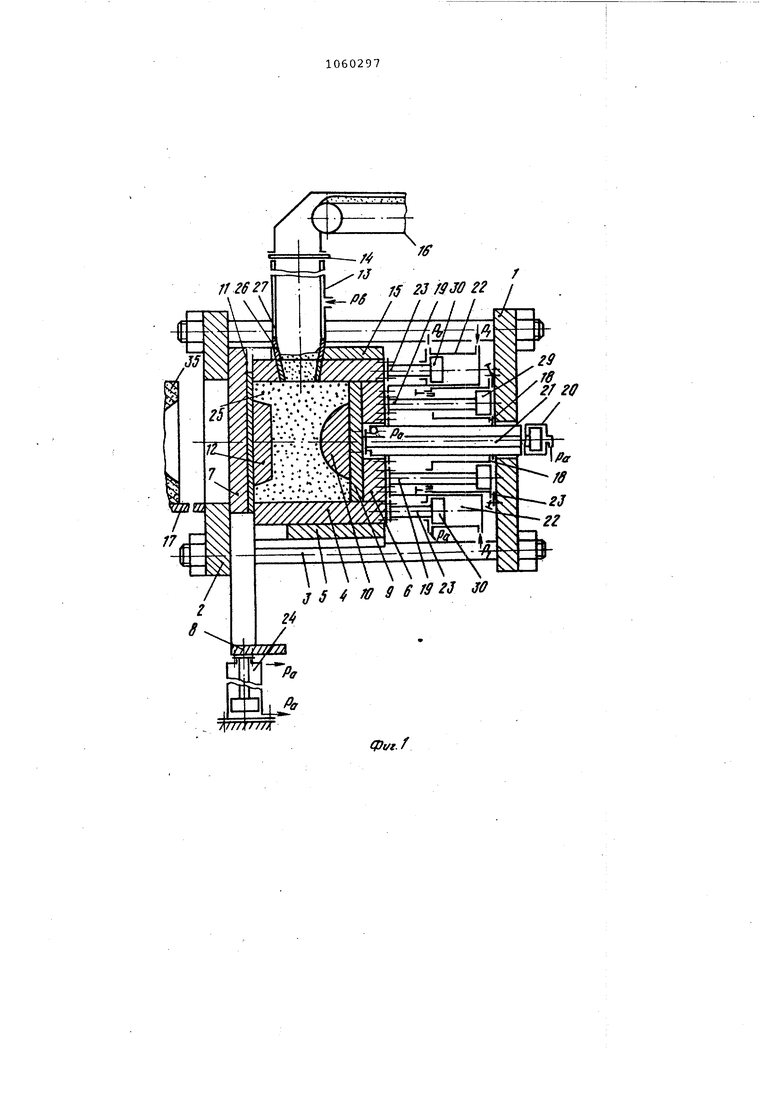

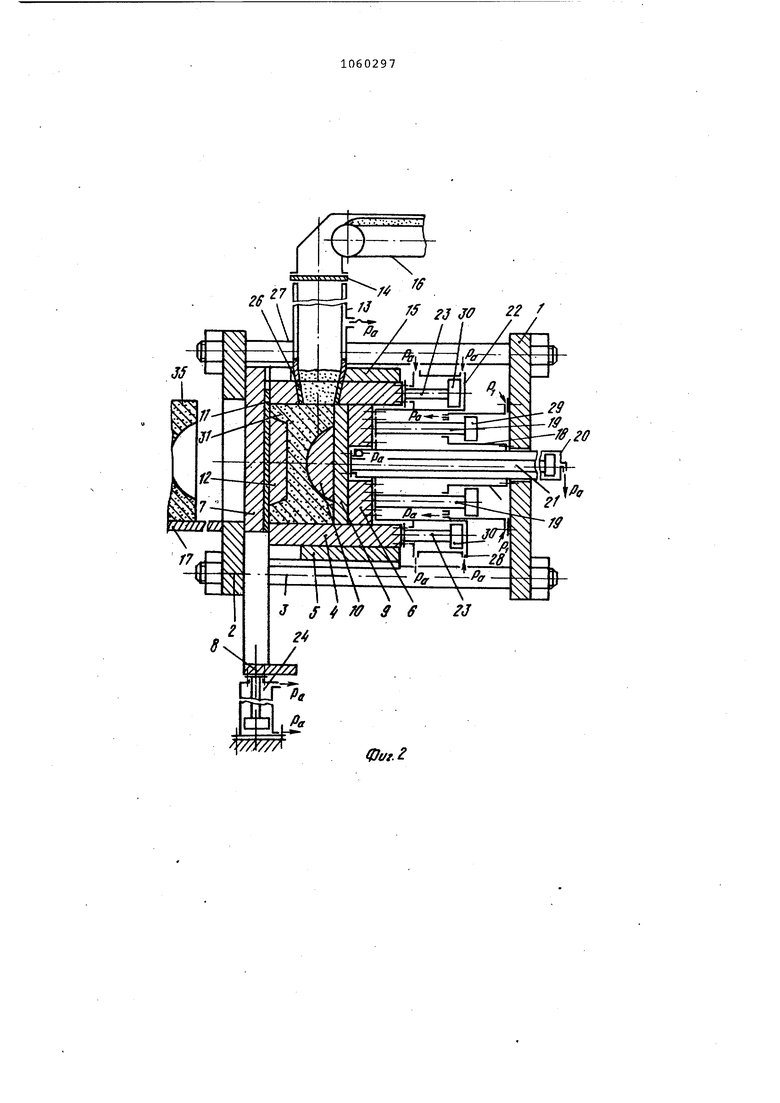

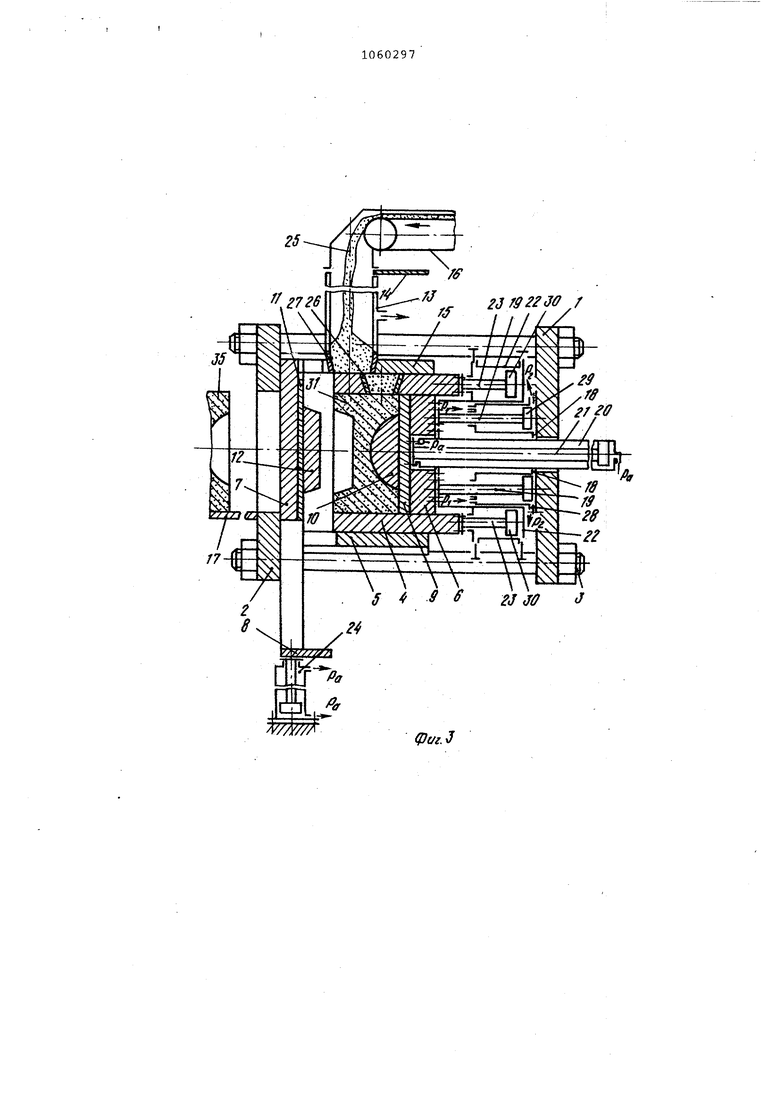

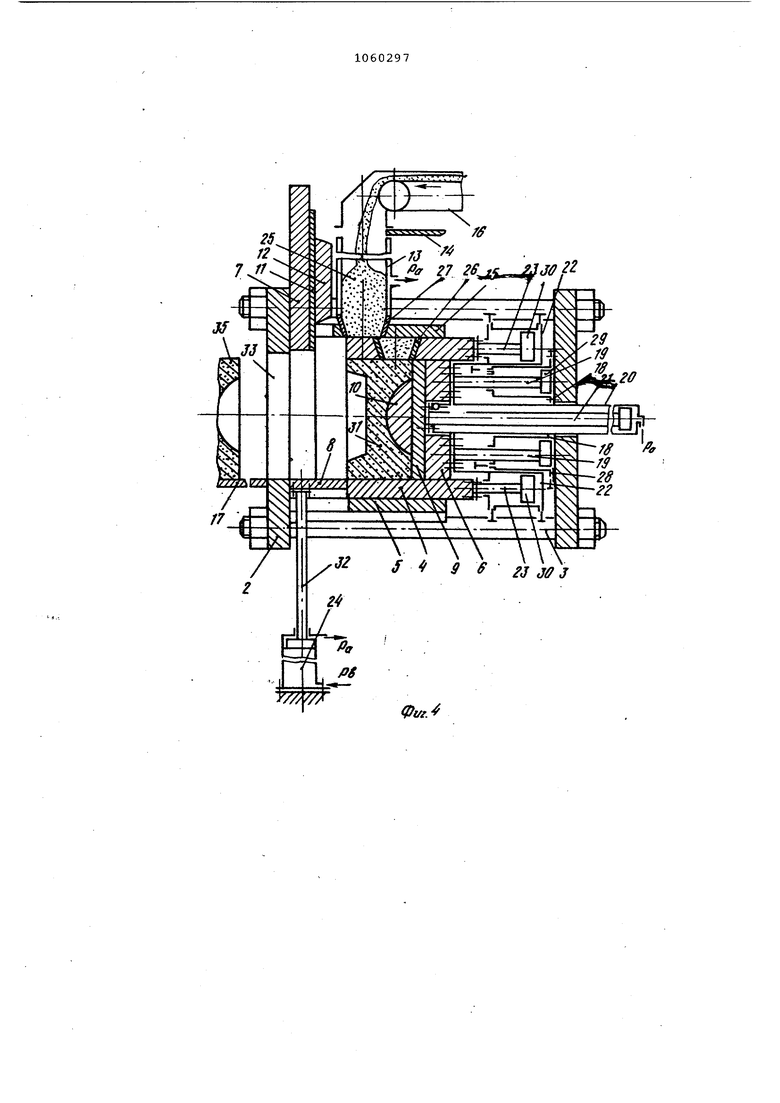

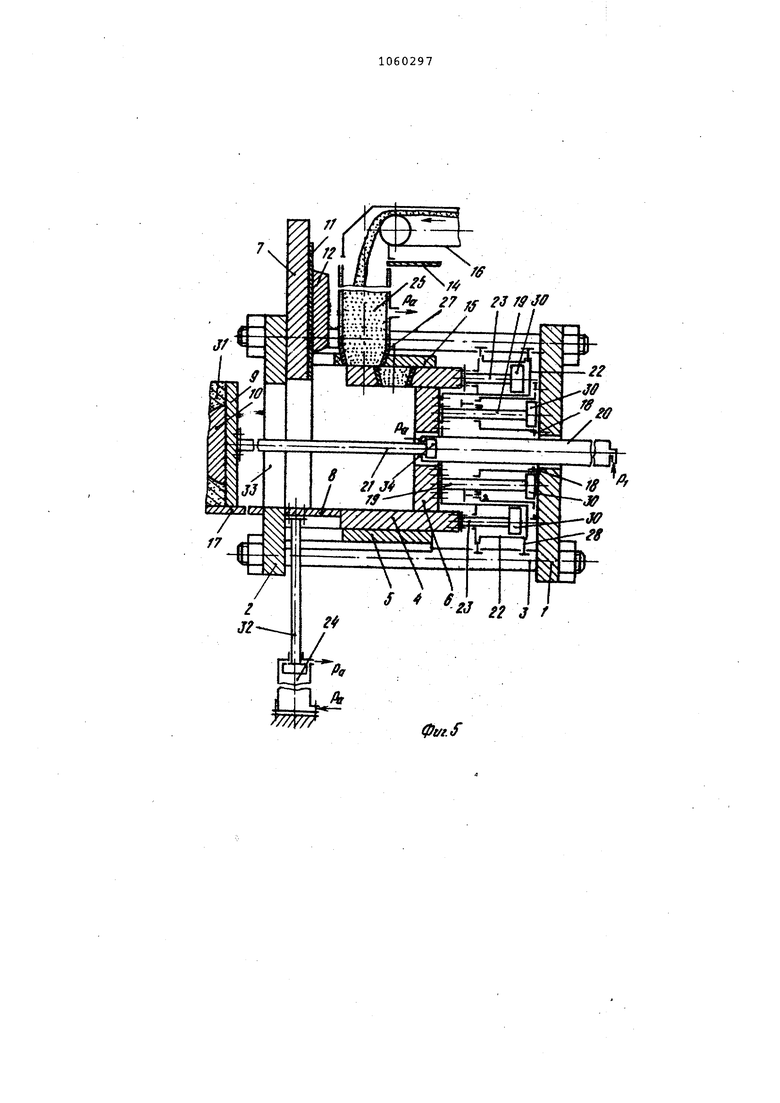

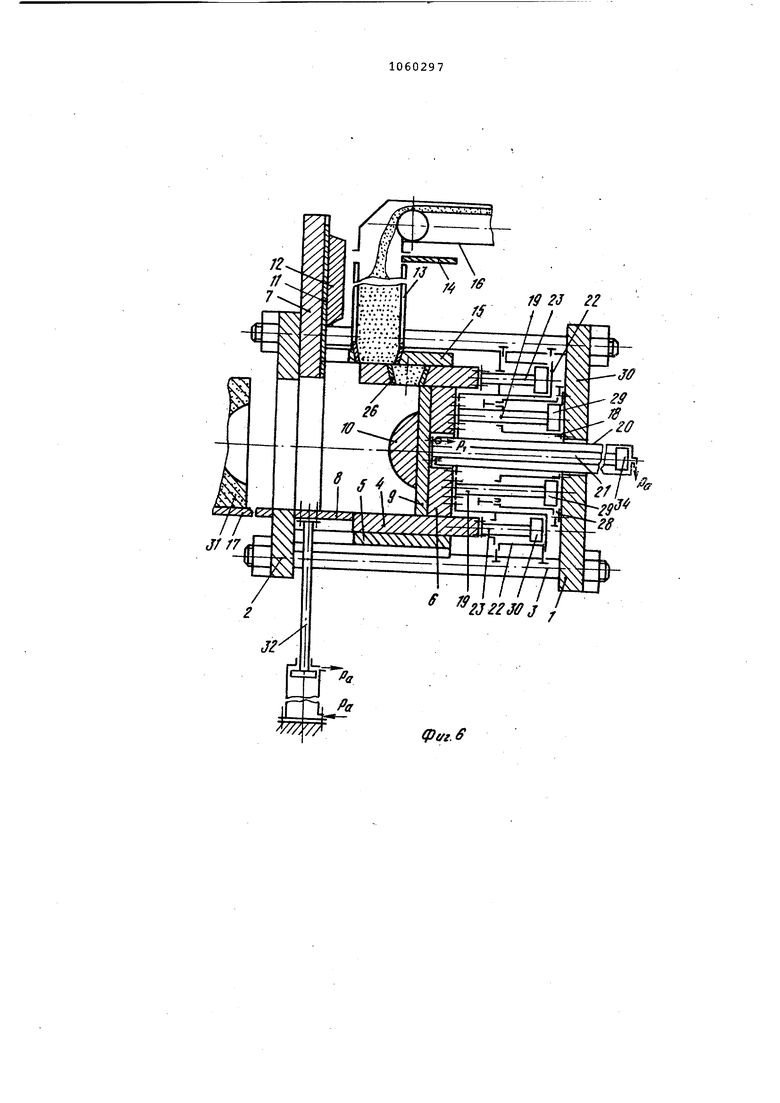

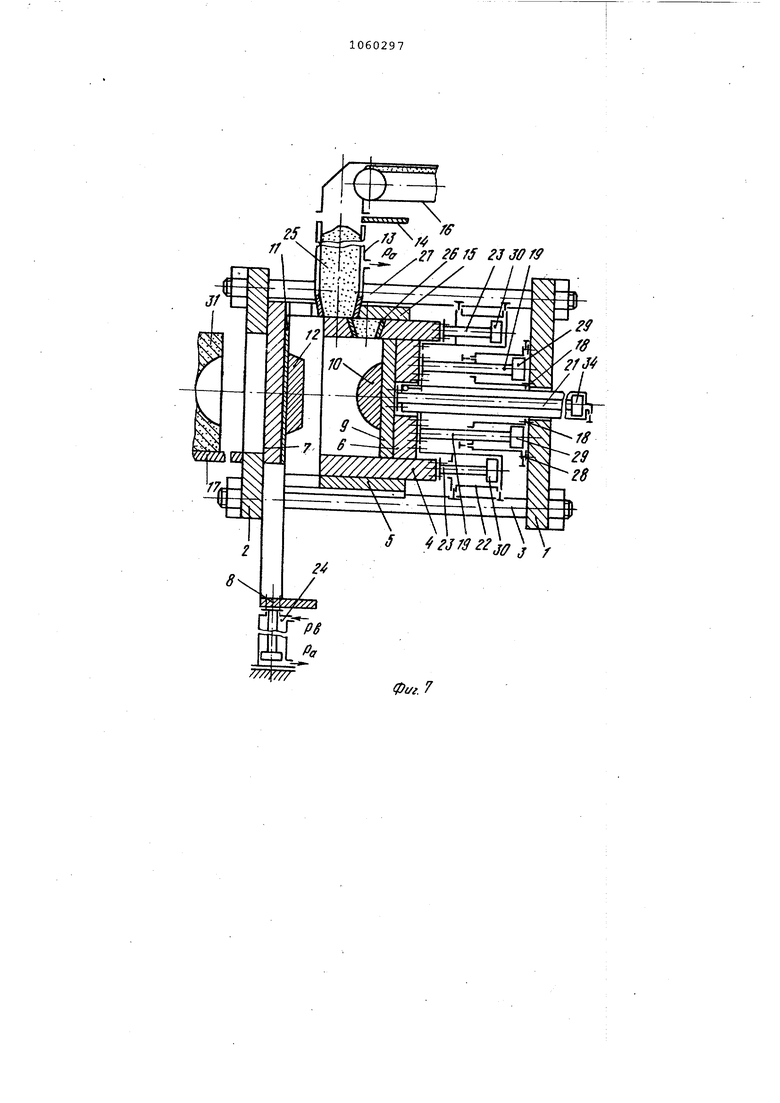

со Изобретение относится к литейному производству, а к устройствам для безопочного изготовле ния литейных форм, Известен формовочный блок автоматической линии модели КЛ2002, предназначенный для изготовления ф пескодувнопрессовым способом, их подачи на транспортное устройство с одновременной сборкой в стопку. Формовочный блок представляет собо шестипозиционный поворотный стол. На первой позиции формовочного бло установлен прессовый механизм с горизонтальной осью и пескодувная головка. Прессовой механизм состои ИЗ правого и левого гидроцилиндров на штоках которых закреплены прессовые плиты, несущие модельные ком плекты. Вторая и третья позиции предна:значены для постановки стерж ней вручную непосредственно в Четвертая позиция поворотного стол снабжена устройством для выталкива ния форм на транспортное средство линии. Пятая и шестая позиции предназначены для вспомогательных операций. Поворотный стол приводится во вращение гидродвигателем, которым периодически поворачивается на 60, Формовочная камера, находящаяся на первой позиции, пер крывается с торцов прессовыми пли тами. Далее происходит вдув смеси в формовочную камеру, Прессуюпдае плиты с модельными комплектами при дальнейшем продвижении уплотняют смесь. После достижения определенной плотности смеси прессующие плиты возвращаются в исходное положение, осуществляя тем самым вытяжку моделей. Одновременно с эт ми операциями на позиции формования (на четвертой позиции) производится выталкивание формы на тран спортное средство. Таким образом, на одной позиции формовки выполняется шесть операций; закрытие формовочной камеры, вдув формовоч ной смеси, прессование, отвод пре совых плит, поворот карусели, фиксация фор «эврчной камеры. Известный формовочный блок имеет габариты в плане мм l , Наличие поворотного шестикамерного стола усложняет конструкцию всего блока. Поворотный шестикамерный стол требует механизма точной фиксации камер на позициях формовки и выталкивания формы Незначительный износ элементов механизма фиксации стола приводит к перекосу форм, т,е. снижает точность отливок. Наиболее близким по технической сущности к изобретению является «фор мовочный автомат Disamatiс модели 2013, содержащий рамку, камеру пре сования, две противоположные вертикальные стенки, боковые стороны которой образованы упорной и прессовой плитa ш с модельной оснасткой, поршневой ПРИВОД выталкивания формы из камеры прессования, механизм перемещения упорной плиты с направляюгцими, Механизм перемещения упорной плиты выполнен в виде части гидроцилиндра со вторым поршнем, четырех направляющих колонн, жестко соединяющих шток гидроцилиндра с рамкой, на которой шарнирно закреплена упорная плита, отклоняющего упорную плиту ролика с копиром, Формовочный автомат снабжен пескодувной головкой. Работает Disamatic следующим образом, В формовочную камеру, закрытую с боковых сторон упорной и прессовой плитами, с помощью пескодувной головки вдувается формовочная смесь (1-я операция). Прессовая плита, перемещаясь вперед, прессует формовочную смесь (2-я операция) , Рамка с упорной плитой при. помощи направляющих колонн отводится от формы. При их движении модели i выходят из задней части форкы, а при/ дальнейшем движении модельный монтаж благодаря копиру и отклоняющему ролику поворачивается в горизонтальное положение (3-4-я операции), Прессовая плита при движении в направлении прессования выталкивает форму из камеры прессования, спаривая ее с предыдущей (5г-я операция) , Прессовая плита отводится в исходное положение, извлекая при этом передние модели из формы (б-я операция), Упорная плита с рамкой также возвращается в исходное положение. При этом модельный монтаж возвращается в вертикальное положение и закрывает с задней стороны камеру прессо1вания (78-я операции) 2 ,. Машина Disamatic модели 2013, изготавливающая литейные форгиы с размерами 480 (высота f 600 шири-, на) мм, имеет размеры 1350 (высота) 111360 Тширина) « 5995 (длина мм, т,е, для эксплуатации требует значительных производственных площадей, конструктивно сложна и нетехнологична в изготовлении. Так, направляющие колонны, формирующее длину машины, от качества и точности которых зависит точнрсть изготавливаемого литья, требуют уникального оборудования для их механической, термической, и гальванической обработки. Например, даже Волжский автомобильный завод, изготавливающий аналогичную Disamatiс формовочную машину испытывает трудности при изготовлении ряда деталей и узлов, особенно цилиндровой группы и направляющих колонн, и вынужден в ущерб качеству изготавливать их по упрощенной технологии. Производительность формовочных бло линии КЛ2002 и Disamatic может б полностью использована только при массовом производстве. Цель изобретения - упрощение ко струкции и уменьшение габаритов. Поставленная цель достигается тем, что в машине для изготовления безопочных литейных форм, содержай й раму, камеру прессования, две противоположные вертикальные стенк которой образованы упорной и прессовой плитами с модельной оснасткой, поршневой привод выталкивания формы из камеры прессования и механизм перемещения упорной плиты с направлякицими, камера прессовани выполнена подвижной от поршневых п водов в направлении движения прессовой плиты по направляющим, кото рые также как и направляющие механизма перемещения упорной плиты жестко связаны с рамой, а корпуса поршневых приводов перемещениякам ры прессования и выталкивания форм закреплены на прессовой плите, при этом упорная плита установлена с возможностью перемещения в направлении , перпендикулярном направлению движения прессовой плиты. Использование в предлагаемой ко струкции машины механизма перемещения камеры прессова°мия в нгшравлении движения прессовой плиты, замена длинных направляющих колонн на короткие направлякяцие камеры прессования к прессовой плиты, перекомпоновка узлов закреплением ги роцилиндров выталкивания формы на прессовой плите позволяю использо вать в машине серийно выпускаемые отечественным машиностроением гидроцилиндры. Все это упрощает конструкцию машины для изготовления безопочных литейных форм, снижает затраты на ее изготовление, монтаж, эксплуатацию и ремонт, сокращает производственные площади, На фкг, 1 представлена кинематическая схема машины для изготовления безопочных литейных форм при выполнении первой операции вдуве формовочной смеси в KeiMepy прессования/ на фиг, 2 - то же, при выполнении второй операции .прессований вдутой формовочной смеси; на фиг. 3 - то же, при выполнении третьей операции - отводе от упорной плиты камеры прессования с изготовленной формой; на фиг, 4 - то же, при выполнении четвертой операции - смещении упорной плиты; на фиг. 5 - то же, при выполнении пятой операции - выталкивании формы из камеры прессования спаривании ее с предыдущей} на фиг, б - то же, при выполнении шестой операции - возврате выталкивающей Ш1.ИТН в исходное положение J на фиг, 7 - то же, при выполнении седьмой операции - возврате в исходное положение упорной плиты на фиг, 8 - то же, при выполнении восьмой операции - закрытии камеры прессования; на фиг, 9 - разрез А-А на фиг, 8,-на фиг. 10 - вид Б на фиг, 9, Кашина для изготовления безопочшлх литейных форм {фиг, 1) содержит раму, состоящую, например, из опорных плит соответственно правой 1, левой 2 и удерживающих колонн 3, камеру прессования 4, направляющую 5 камеры прессования 4, прессовую плиту 6, упорную плиту 7 с днищем 8, модельный монтгик правый, состоя щий из выталкивающей плиты 9 и модели 10, модельный ioнтaж левый, состоящий из подмодельной плиты 11 и модели 12, пескодувное устройство, имекацее рабочую камеру 13, шибер верхний 14, шибер нижний 15 и ленточиый конвейер 16, приемное устройство 17 и систему приводов. Система приводов содержит гидроцилиндры щ)есссвания, корпусы 18 которых закреплены на правой опорной плите 1, а штоки 19 - на прессовой плите 6, гидроцилиндр выталкивания фррмл, корпус 20 которого закреплен на прессовой плите б, шток 21 на выталкивающей плите 9, гидроцилиндры перемегцення камеры прессования, корпусы 22 которых также закреплены на прессовой плите 6, а штоки 23 - иа камере прессования 4, гидроцилиндр 24 перемещения упорной плиты 7 и пнев.моциликдр (не показан) перемещения верхнего шибера 14 пескодавного устройства. Механизм перемещения упорной плиты выполнен в виде привода, например гидроцилиндра 24, и ползунных направляющих (не показаны) для упорной плиты 7, Машина работает следующим образом. Весь цикл изготовления формы осуществляется за восемь операций. При выполнении первой операции вдуве формовочйой смеси 25 в камеру прессования 4 (фиг, 1) - у пескодувного устройства ленточный конвейер 16 стоит, верхний шибер 14 перекрывает рабочую камеру 13, вдувное сопло 26 камеры прессования 4 совмещено с вдувным соплом 27 нижнего шибера 15; у гидроцилиндров прессования каналы 28 подачи удаления рабочей жидкости перекрыты показано знаком h J , полости корпусов 18 по обе стороны поршней 29 5 аполнены рабочей жидкостью, что делает поршни 29 со штоками 19 и прессовой плитой 6 жестко зафиксированными в статическом положении; каналы 28 гидроцилиндра выталкивания формы открыты и находятся под атмосферным давлением Р., , у гидроцилиндров перемещения камеры прессования полос ти корпусов 22 со сторон поршней 30, свободных от штоков 23, находятся под давлением Р, рабочей жидкости, за счет чего камера прес сования 4 с усилием прижимается к подмодельной плите 11, Таким образом, внутренний объем образуемой камерой прессования 4, выталкивающей плитой 9, подмодельной плитой 11 и моделями 10 и 12, оказывается подготовленным к вдуву в него формовочной смеси 25. В рабочую камеру 13 из ресивера не показан подается сжатый воздух Pg и с его помощью формовочная смесь 25 вдувается в указанный внутренний объем, При выполнении второй операции прессовании вдутой формовочной сме си отличие от первой операции сне дующее: рабочая камера 12 сообщена с атмосферой Рр, у гидроцилиндров прессования полости корпусов 18 со сторон поршней 29 свободных от што ков 19, находятся под давлением Р, рабочей жидкости, а противоположные полости - под атмосферным давлением PQ, С атмосферным давлением Рд сообщаются полости гидроцилиндров перемещения камеры прессования, расположенные со сторон поршней, свободных от штоков 23, В результате таких изменений прессовая плита 6, воздействуя на выталкивающую плиту 9, спрессовывает фо мовочную смесь 25 (фиг, 1) до заданной плотности, образуя тем самым форму 31. Прессовая плита б, перемещаясь при спрессовании формы перемещает с собой корпусы 22 гидроцилиндров перемещения камеры пре сования 4, При выполнении третьей операции отводе от упорной плиты 7 камеры прессования 4 с изготовленной 31 (фиг, 3) отличие от второй операции следующее:у гидроцилиндров прессования полости корпусов с сторон.штоков 19 находятся под дав лением Р рабочей жидкости, а поло ти гидроцилиндров перемещения каме ры прессования 4 перекрыты - , В р зультате прессовая плита 6 и каме ра прессования 4 с контактирующей ними формой 31 перемещаются вправо При таком их движении производится извлечение модели 12 из формл 31, смещение вдувных сопл 26 и 27, при чем вдувное сопло 26 камеры прессо вания 4 перекрывается нижним шибером 15, а вдувное сопло 27 нижнег шибера 15 - камерой прессования 4, Одновременно с третьей операцией производятся подготовительные работы в пескодувном устройстве: Bepkний шибер 14 -открывает сверху рабочую камеру, включается ленточный конвейер 16 и формовочная смесь 25 начинает поступать в рабочую камеРУ 13, , При выполнении четвертой операции - смещении упорной плиты 7 отличие от третьей операции: в нижнюю полость гидроцилиндра 24 подан сжатый воздух Р и его поршнем 32 поднята вверх упорная плита 7 вместе с закрепленными на ней подмодельной плитой 11 и моделью 12, каналы 28 гидроцилиндров прессования и перемещения камеры прессования 4 перекрыты. При этом в левой опорной плите 2 ракы открылось .окно 33, а днище 8 упорной плиты 7 заполнило брааь между камерой прессования 4и левой опорной плитой 2, образовав вместе с ними и приемным устройством 17 ровную непрерывную горизонтальную поверхность, по которой при выполнении пятой операции (фиг, 5} выталкивается из прессования 4 форма 31 j При выполнении пятой операции в полость гидроцилиндра выталкивания формы со стороны поршня 34 без штока 21 подана под давлением P.f рабочая жидкость, В результате выталкивающая плита 9 перемещается влево, транспортируя по нижним горизонтальным поверхностям камеры прессования 4, днища 8, окна 33, приемного устройства 17 форму 31, Непосредственно перед соприкосновением формы 31 с ранее изготовленной формой 35 (фиг, 1-4) скорость движения штока 21 уменьшается до такой степени, что их соединение Происходит без удара. Затем весь ряд готовых форм проталкивается вперед на. расстояние, равное тольдане одной . фор1«ы, При выполнении шестой операции возврате выталкивающей плиты 9 (фиг, б) в исходное положение - положение рабочих органов по сравнению с пятой операцией следующее: в полость гидроцилиндра внтал сивания со стороны штока 21 подана под давлением Р рабочая жи кocть, противоположная.полость соофщена с атмосферным давлением. Шток 21 втягивается в корпус 20, возвращая в исходное положение выталкивакдаую плиту. При этом движении модель 10 удаляется из форълз 31, При выполнении седьмой О1(1ерации возврате в исходное положение упорной плиты 7 - отличие от шестой операции сгпедукадее: у идроцилиндра 24 нижняя полость сообщается с атмосферой, а в верхнюю полость подается сжатый воздух, где полости гидроцилиндров сообщаются с атмосе ерным давлением. При этом упорная плита 7 вместе с подмодельной плитой 11 и моделью 12 возвращается в исходное положение. Кангшы 28 гидроцилин дра выталкивания формы перекрыты. Ленточный конвейер 16 остановлен, подача формовочной смеси 25 в рабочую камеру 13 прекращена.

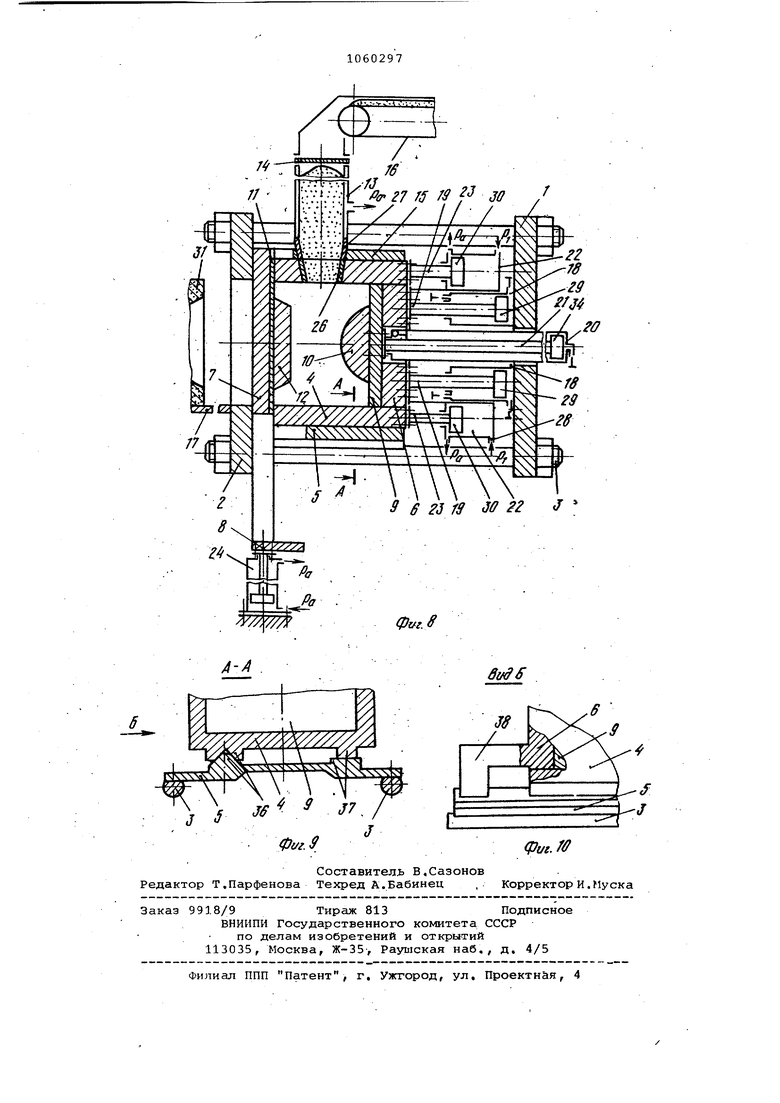

Заключительная восьмая операция завершает цикл изготовления формы, возвращая камеру прессования 4 в исходное положение (фиг. 8) . При этом в полости гидроцилиндров перемещения камеры прессования, расположенные со сторон поршней 30 без штоков 23, подается под давлением Pf. рабочая жидкость, противоположные полости сообщаются с атмосферным давлением. Подача сжатого воздуха в гидроцилиндр 24 прекрадается.

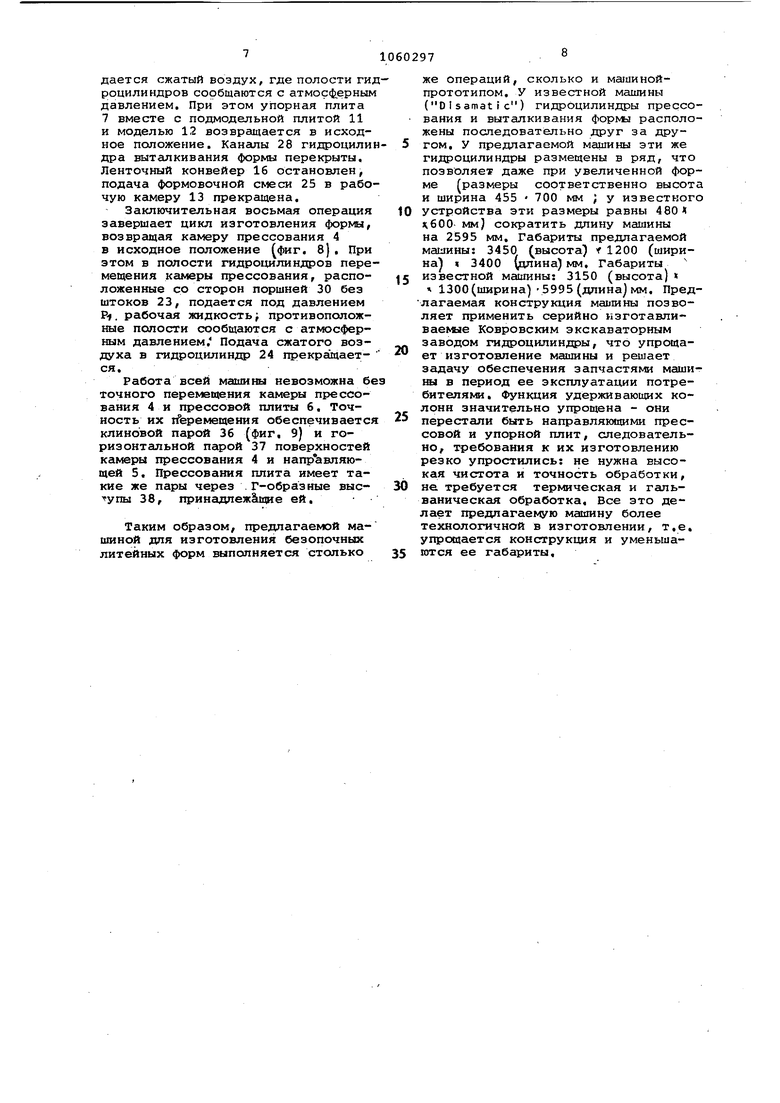

Работа всей машины невозможна бе точного перемещения камеры прессования 4 и прессовой плиты 6. Точность их т еремещения обеспечивается клиновой парой 36 (фиг, 9) и горизонтальной парой 37 поверхностей камеры прессования 4 и направляющей 5, Прессования плита имеет такие же пары через .Г-образные 38, принадпежсццие ей,

Таким образом, предлагаемой машиной для изготовления безопочных литейных форм выполняется столько

же операций, сколько и ма5иинойпрототипом. У известной машины

(О 1Samatiс) гидрОцилиндры прессования и выталкивания формл расположены последовательно друг за другом, У предлагаемой машины эти же гидроцилиндры размещены в ряд, что позволяет даже при увеличенной форме (размеры соответственно высота и ширина 455 700 мм ; у известного устройства эти размеры равны 480 )t600- мм) сократить длину машины на 2595 мм. Габариты предлагаемой машины: 3450 высота) г 1200 (шириHaJ « 3400 (длина) мм. Габариты известной машины: 3150 (высота) «

1300(ширина)-5995(длина мм. Предлагаемая конструкция мавшны позволяет применить серийно изготавливаемые Ковровским экскаваторным заводом гидроцилиндры, что упрощает изготовление маиины и решает задачу обеспечения запчастями машины в период ее эксплуатации потребителями. Функция удерживающих колонн значительно упрощена - они перестали быть направляющими прессовой и упорной плит, следовательно, требования к их изготовлению резко упростились: не нужна высокая чистота и точность обработки, не требуется термическая и гальваническая обработка. Все это делает предлагаемую машину более технологичной в изготовлении, т,е, упрощается конструкция и уменьшаются ее габариты.

Фиг.г

2S

, 2Jr922JO/

rJ , , // /

фиг.

Jf

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления безопочных литейных форм | 1983 |

|

SU1119767A2 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Формовочная машина | 1986 |

|

SU1407658A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU554933A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Способ изготовления литейных форм и стержней | 1976 |

|

SU582885A1 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| Устройство для изготовления безопочных литейных форм пескодувным методом | 1975 |

|

SU659073A3 |

МАШША ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОПОЧЙЫХ ЛИТЕЙНЫХ ФОРМ, содержа щая раму, камеру прессования, две противоположные вертикальные стенки которой образованы упорнс 1 и прессовой плитами с модельной оснасткой, поршневой привод выталкивания форги из камеры прессования и механизм перемещения упорной плиты с направляюгдами, отличаю таяс я тем, что, с целью упроовния конструкции и уменьшения габаритов, iкамера прессования выполнена подвижной от поршневых приводов в направлении движения прессовой плиты по направляющим, которые также как и направляю1цие механизма перемещения упорной плиты жестко связаны с рамой, а корпуса поршневых приводов перемещения камеры прессования и j выталкивания формы закреплены на (Л прессовой плите, при этом упорная плита установлена с возмохсностью перемещения в направлении, перпендикулярном направлению движения прессовой плиты.

fptfi.ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструктивные материалы по разработке технологии изготовления отливок в безопочных формах со сборкой в непрерывную горизонтальную стопку | |||

| НИИмаы, М., 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оборудование литейных цехов | |||

| М,, Машиностроение 1977, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-21—Подача