1

Изобретение относится к улучшенному способу получения адипонитрила, который находит широкое применение во многих отраслях химической промьдиленности.

Известен ряд способов электролитического восстановительного сочетания олефиновых реагентов и, в, частности, способ получения парафиновых цинитрилов, декарбоксамидов или дикарбоксилатов электролитической гидроднмеризацией А -, jb -нитрилов олефинового ряда, карбоксамидов или карбокснлатов 1 и {2 .

Прототипом,, изобретения является способ получения адипонитрила путем электролиза водной эмульсии акрилонитрила, щелочной соли полифосфорной кислоты и соли четвертичного аммония в ваннб; предпочтительно с .графитовым катодом и анодом из железа или магнетита при плотности тока от 1 до 20 нагревании 3. Конверси акрилонитрила составляет 40-50%, выход ёщипонитрила до 83% и коррозия анода 2,2 мм/год;

Недостатком известного способа является относительно низкий выход целевого продукта и относительно высокая скорость коррозии анода.

2

Целью изобретения является увеличение выхода целевого продукта и уменьшение коррозии электродов.

Это достигается предлагаег ым способом получения адипонитрила путем электролиза водной эмульсии акрилонитрила, щелочной соли полифосфорной кислоты и соли четвертичного аммония в ванне с катодом и анодом при плотности тока от 1 до 20 нагревании, заключающемся в том, что в водную эмульсию добавляют хелатообразующее соединение, выбранное изгруппы соединений, таких как натриевая соль этилендиаминтетрауксусной кислоты или натриевая соль оксиэтилендиаминтриуксуснрй кислоты в количестве от 0,1 до 0,5 ммоля/фарадей применяемого тока.

0

Выход адипонитрила составляет 87- 89,3%, а коррозия электродов от 0,07 до 0,6 мм/год.

Отличительными признаками способа

5 является добавление в водную эмульсию хелатообразующего соединения, выбранного из группы соединений, таких как натриевая соль этилендиаминтетрауксусной кислоты или натриевая соль оксиэтилендиаминтриуксусной кислоты в количестве от 0,1 до 0,5 ммоля/фар. применяемого тока.

Технологическая сущность способа состоит в следующем.

Через электролитическую ванну, пред почтительно с анодйм из кадмия и катодом из железа или магнетита при повышенной температуре, эмульсию, состоящую из водного раствора ортофосфата натрия и этилтрибутиламмония и органической фазы, содерхсащей акрилонитрил, адипонитрил и часть побочных продуктов димеризаций акрилонитрила/ подвергают циркуляции. Плотность тока от 16 до 20 А/дм.

После прохождения эмульсии через ванну, органическуюфазу, содержащую адипонитрил, побочные продукты и непрореагировавший акрилонитрил отделяют, добавляют свежий акрилонитрил и натриевую соль этилендиаминтетрауксусной кислоты или натриевую соль оксиэтилендиаминтриуксусной кислоты в количестве от 0,1 до 0,5 ммоля/фар тока,проходящего через среду,и снова пропускают через электролитическую ванну.

Пример 1.В непрерывном процессе используют жидкую электролитическую среду, содержащую около 99% водного раствора с растворенными в нем 1,7% акрилонитрила (АКН), 1,2% адипонитрила (АДН), 10% смеси ортофосфатов натрия ппи пн пяптиоги-о

водой, содержащей растворенные в ней ионы этилтрибутиламмония и ортофосфат натрия в количествах, достаточных для поддержания концентраций этих компонентов в растворе на вышеуказанных уровнях и сохранения общего объема среды постоянным. В этих условиях анод и катод корродируют с такой средней скоростью (примерно 0,063 и 0,007 см/год, соответственно), что в среду переходит 0,139 ммоля/фар. железа и 0,008 ммоля/фар. кадмия и количество перешедших в среду запервые185 час железа и кадмия превышает 5,8 ммоля на литр среды. Добавление 1Г, 28 ммоля/фар ТНЭДТА поддерживает в водной фазе среды избыток свободного связывающего ионы соединения, обеспечивающего среднюю связывающую способность порядка 2 ммоля- железа или кадмия на литр раствора. Концентрации железа и кадмия в растворе остаются постоянными в пределах 206- 378 и 28-35 частей на миллион (47,3 и 0,27-0,34 ммоля на литр) соответственно. При этом около 40% железа, переходящего в электролитическую среду от анода, выпадет в осадок, отделяемый фильтрацией. В течение 358 час электролиза в этих условиях КН превращен в АДН со средней избиательностью около 86,5%. Паление напряжения в ваннр стабильно и сос 1авляет пт -. q nn d n Rт r.m.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адипонитрила | 1973 |

|

SU784762A3 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 1972 |

|

SU332078A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ | 1995 |

|

RU2154529C2 |

| Способ получения адипонитрила | 1967 |

|

SU500750A3 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЕРЕХОДНОГО МЕТАЛЛА И ФОСФИНА | 1996 |

|

RU2167716C2 |

| СССРПриоритет 14.VI.1966, № 37988 и № 37989 ЯпонияОпубликовано 20.III.1973. Бюллетень № 15М. Кл. С 07с 121/26С 07с 121/02 С 07Ь 29/06Дата опубликования описания 7.V. 1973УДК 547J389.2.07(в8^§:Ьюзн; ^^'ПА^-иш:о--.-чи.,.^^с...... "•'"-•-ека -:.•:Авторы(Япония)«Асахи Касеи Когио Кабусики Кайша»(Япония) | 1973 |

|

SU374819A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 1973 |

|

SU379086A1 |

| Способ получения производных гексагидробензпираноксантенонов | 1979 |

|

SU927117A3 |

| Способ получения адипонитрила | 1968 |

|

SU461490A3 |

| Способ получения фосфонометилглицина | 1973 |

|

SU633484A3 |

миллион (6,8-11,6 и 1,25-1,55 ммоля на литр) соответственно. После 268 час электролиза АКН превратился в АДН с избирательностью 87%-88%;пад5е ние напряжения в ванне стабильно 4 В, в отходах газа водород составляет в среднем 6,5 об.% и в конце 10 об.% Пример 9. В непрерывном про.цессе используют жидкую электролитическую среду, содержащую: а) около 99% водного раствора с растворенными в нем 1,4-1,8% АКН, .1,2% АДН, 10-11% смеси ионов этилтрибутиламмония и боратов натрия,полученных нейтрализа цией 2%-ного раствора ортоборной кис лоты до рН 8,5,и б) около 1% дисперги рованной, но нерастворенной органичес кой фазы,содержащей 27-32% АКН,53-59 АДН,6-7% побочных продуктов димериза ций АКН и 8% воды. Смесь при пр пускают со скоростью 1,22 м/сек через неразделеннук) на камеры ванну с анодом из углеродистой стали 1020 (по стандарту Американского института стали и железа) , отделеиньал зазором в 0,178 см от кадмиевого катода (не менее 99,9% кадмия), и подвергают электролизу при плотности тока 18,5 А/дм поверхности анода или катода. Органическую фазу, содержащую АДН, побочные продукты и tfenpopearHровавшйй АКН, отделяют от электролитической среды и добавляют свежий АКН, после чего среду рециркулируют и повторно подвергают электролизу в вышеуказанных условиях. Сначала среда содержит растворенные в ней железо и кадмий в концентрациях около 6 4 хвора) отфильтровывают через фильтр мембранного типа со стандартной пористостью порядка 0,45 ммк. Анализ отфильтрованных твердых частиц и сравнёние количеств нерастворенных железа и кадмия в этих частицах с количествами растворенного железа и кадмия в среде или предварительно отобранной пробе показали, что железо и кадмий, перешедшие в среду в процессе электролиза, оставались нерастворенными за все время их нахождения в среде,подвергаемой электролизу, и присутствуют по крайней мере в следующем количестве: Fe - 95,8%; Cd 99,7%; Fe и Cd вместе - 96,9%. За 241 час электролиза АКН превратился АДН с избирательностью 89,3% и 89,0%; падение напряжения в ванне стабильно 3,9 В, в отходах газа водород составляет в среднем 4,5 об.% и в конце - 5,4 об.%. Пример 10. Электролитическую среду, аналогичную описанной в примере 9, подвергают электролизу в течение 362 час в тех же условиях. Анод и катод корродируют со средней скоростью (примерно 0,058 и 0,017 см/год, соответственно) так, что в среду переходит 0,137 ммоля железа и 0,019 ммоля кадмия, а количество железа и кадмия, перешедших в раствор за первые 28 час электролиза/ превышает 4,9 ммоля йа литр среды. После первых 130 час непрофильтрованную средуподвергают анализу. Концентрации железа и кадмия, растворенных в растворе стабильны в пределах 506- ГГГГО - -ГЛГГ димеризации AKH и 8% воды. Среда цир кулировала при со скоростью 1,22 м/сек через неразделенную на ка меры ванну с анодом из углеродистой сташи 1020 (по стандарту Американско го института стали и железа), отде.ленным зазором в 0,178 см от кадмие вого катода (не менее 9,9% кадмия), подвергают электролизу при плотности тока 18,5 А/дм поверхности анодаили катода. Органическую фазу, содержащую АДН, побочные продукты и непрореагировавший АКН, отделяют от электролитической среды и добавляют свежий АКН, после чего среду рециркулируют через ванну и повторно подвергают электролизу в вышеуказанных условиях. Сначала среда содержит растворенные в ней железо и кадмий в концентрациях около 11,1 и 2,4 ммоля на литр, соответственно, ТНЭДТА и продукты его деструкции в таких пропорциях, что в среде можно было растворить дополнительно 4,9 ммоля на питр железа и/или кадмия,но не более ё среду добавляют 0,495 ммоля/фар ГНЭДТА,из систе№л отбирают 12г раствора,заменяя его водой,содержащей t растворенные в ней ионы этилтрибутил аммония и ортофосфаты и бораты натри 6 количестве, достаточном для поддер жания концентраций этих компонентов в растворе на вышеуказанных уровнях и сохранения общего объема среды постоянным. В этих условиях анод и катод корродируют со средней скоростью (примерно 0,.055 и 0,010 см/го соответственно ) так, что в раствор переходит 0,132 ммоля/фар. железа и 0,012 ммоля/фар. кадмия, а количест во железа и кадмия, перешедших в сре ду в ходе электролиза за первые 31 час, превышает 4,9 ммоля на литр раствора. Концентрации растворенного железа и кадмия стабильны в предела 455-570 и 94-178 частей на миллион (8,8-11,0 и 0,9-1,7 ммоля на литр) соответственно. После 198 час ..цирку лирующую среду анализируют без филь рации. Концентрацию нерастворенного тяжелого металла (в основном железа в среде, подвергаемой электролизу, поддерживают 1,9 ммоля на литр, а железо и кадмий, перешедшие в среду в процессе электролиза, оставались нерастворенными за все время их нахождения в среде, и присутствовали по крайней мере в следующих количес вах: Fe - 84,3; Cd почти 100%; в сумме - 87,5%. За 429 час электроли за в этих условиях АКН превращают в АДН с избирательностью 86% и 87,1%, падение напряжения в ванне стабильн в пределах 3,84-3,9 В, в отходах га за водород составляет в среднем 10 об.% и в конце - 16,4 об.%. Органическую фазу, содержащую АД побочные продукты и непрореагировав ший АКН, отделяют от среды и добавляют свежий АКН, после чего среду .еЦиркулируют и подвергают повторному электролиза в вышеописанных условиях. Сначала электролитическая срет да содержит растворенные в ней железо и кащмий в кокцентрациях 9,0 и 2,75 ммоля на литр, соответственно, ТНЭДТА и продукты его деструкции в таких пропорциях, что в среде можно было дополнительно растворить 5,25 ммоля на литр железа и/или кадмия, но не более этого количества. В среду добавляют 0,4 ммоля/фар. ТНЭДТА, из системы отбирают 12 г раствора, заменяют водой, содержащей растворенные в ней ионы этилтрибутиламмония и ортофосфаты и бораты натрия в количестве, достаточном для поддержания концентраций этих компонентов на вышеуказанных уровнях и сохранения общего объема среды постоянным. В этих условиях анод и катод корродируют со средней скоростью (примерно 0,050 и 0,007 см/год, соответственно) , так что в среду переходит 0,12 ммоля/фар. железа и 0,008 ммоля/ 7,Фар. кадмия, а количество железа и. кадмия, перешедших в среду в ходе электролиза за первые 37 час электролиза, превышает 5,25 ммоля на литр среды. Концентрации железа и кадмия, 1растворенных в растворе, поддерживают стабильными в пределах 465-490 и 170-288 частей на миллион (9-9,5 и 1,6-2,8 ммоля на лигр) соответственно, а железо и кадмий, перешедшие в среду в ходе элеКтролиза, оставались в количестве, указанном.в примере 3. За 69 час электролиза в этих условиях АКН превращают в АДН с избирательностью 87,8%, падение напряжения в ванне стабильно и составляет 4 В, в отходах газа водород составляет в среднем 3-4 об.% и в конце б об.%. Пример 13. В непрерывном процессе используют жидкую электролити- , ческую среду, содержащую а) 85,9 - 87,5% водного раствора с растворенными в нем 1,4-1., 6% :КН, 1,2 АДН, О , 8-2 , 5 Ю моля на литр ионов этилтрибутиламмония, 9,6-9,9% смеси ортофосфатов и боратов натрия, полученных нейтрализацией 2%-ного раствора ортоборной кислоты до рН 8,5-9/ и б) 12,5-14,1% диспергированной, но нерастворенной, органической фазы, содержащей 26-29% АКН, 54-59% АДН, 7-9% побочных продуктов димеризаглии АКН и 8% водал. Среда циркулировала при 55°С со скоростью 1,158 м/сек через неразделенную на камеры ванну с анодом из углеродистой стали 1020 (по стандарту Американского института стали и железа), отделенным зазором в 0,228 см от кадмиевого катода (не менее 99,9% кадмия), и подвергалась электролизу при плотности тока 20 А/дм поверхности анода или катода. Органическую фазу, содержащую АДН, побочные продукты и непрореагировавг ший AKH, отделяют от среды и добавля ют свежий АКН, после чего среду рециркулируют и подвергают повторному электролизу в вышеуказанных условиях Сначала электролитическая среда содержит растворенные в ней железо и кадмий в концентрациях 6,9 и 1,25 ммоля на литр, соответственно, и продукты его деструкции в таких пропорциях, что в среде можно Йыло дополнительно растворить 2,75 ммоля на литр железа и/или кадмия, но не более.. В среду добавляют 0,475 ммоля/фар. ТНЭДТА, из систелол отбирают около 10 г раствора, заменяют водой, содержащей растворенные в ней ионы этилтрибутиламмония и ортофосфаты и бораты натрия в количест ве, достаточном для поддержания концентраций этих компонентов в растворе на вышеуказанных уровнях и сохранения общего объема среды постоянным В этих условиях и без фильтрации циркулирующей среды анод и катод корродируют со средней скоростью (пр мерно 0,05 и 0,012 см/год, соответ ственно) так, что в среду переходит о,012 ммоля/фар. железа и 0,014ммоля /Фар. кадмия, а количество железа и кадмия, перешедших в раствор в ходе электролиза за первые 102 час превы.шает 2,75 ммоля на литр среды. Концентрации железа и кадмия, растворен ных в растворе, стабильны в пределах 350-550 и 130-165 частей на миллион (6,8-11,6 и 1,25-1,55 ммоля на литр) соответственно. Концентрация нерастворенного тяжелого метсшла (в основ ном железа) в среде/ подвергаемой электролизу, остается ниже 2 ммолей ча литр, по крайне мере за 90% време Редактор Р.Антонова

Заказ 1886/59 Тираж 512Подписное

ЦНИИПИ Государственного комитета СССР

по делам изобретений и открытий И3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород/ ул.Проектная,4 Составитель Ю.Лапицкий Техред с.Г1игай , Корректор Е.Папп 416 ни, и в среднем составляла,1,7 ммоля на литр, а железо и кадмий, перешедшие в раствор в ходе электролиза, остаются растворенными за все время их нахождения в среде в том же количестве, что в примере 3. За 268 час электролиза в этих условиях АКН превращают в АДН с избирательностью 87% и 88%, падение напряжения в ванне стабильно и составляет 4 В, в отходах газа водород составляет в среднем около 6,5 об.% и в конце 10,4 об.%. Формула изобретения Способ получения адипонитрила путем электролиза водной эмульсии акрилонитрила, щелочной соли полифосфорной кислоты и соли четвертичного аммония в ванне с катодом и анодом при плотности тока от 1 до 20 А/дм при нагревании, отличающийс я тем, что, с целью увеличения выхода целевого продукта и уменьшения коррозии электродов, в водную эмуль-. сию добавляют хелатообразующее соединение, выбранное из группы соединений, таких как натриевая соль этилендиаминтетрауксусной кислоты или натриевая соль оксиэтилендиаминтриуксусной кислоты в количестве от 0,1 до,. Ь, 5 м.моля/фарадей применяемого тока. Источники информации, принятые во внимание при экспертизе 1. Патент США 3193475,кл. 204-73, 1965. 2. Патент США 3193476,кл. 204-73/ 1965. 3. Патент ФРГ 1928748, кл. С 07 С, 1969.

Date : 19/06/2001

Number of pages : 2

Previous document : SU 659084

Next document : SU 659086

о П и с А Н и Ё ИЗОБРЕТЕНИЯ Государственный комите СССР по делам изобретении и открытий Карл Йосеф Боосен

(71) Заявитель

(54) СПОСОБ ПОЛУЧЕНИЯ оО-ЦИАН- -ГАЛОГЕНАЦЕТОУКСУСПЫХ

Предлагается способ получения производных с, -циан-;с-галогенацетоуксусных кислот, которые находят применение в качестве промежуточных продуктов для получения фармацевтических препаратов, пестицидов, красцтелей.

Известен способ получения алкиловых эфиров об-циан-у-галогенацетоуксусных кислот, заключающийся в том, что натриевую соль низшего алкиловог эфира циануксусной сислоты подвергаю взаимодействию с галогенангидридом галогензамещенной уксусной кислоты в среде растворителя 1. Процесс осуществляют, в течение 3ч, выход целевых продуктов составляет 55-60% от теоретического.

Однако обработка реакционной массы для вьщеления целевого продукта сложна г так как включает многократну экстракцию растворителем вследствие наличия в реакционной массе побочных продуктов.

Целью изобретения являются увеличение выхода целевого продукта и интенсификация процесса.

659085

(11)

(51) М. Кл.

С 07 с 121/34 С 07 С 120/00

(53) УДК 547, 339.2, .07(088..8)

Иностранец (ФРГ)

Иностранная фирма

Лонца АГ (Швейцария)

СОЕДИНЕНИЙ

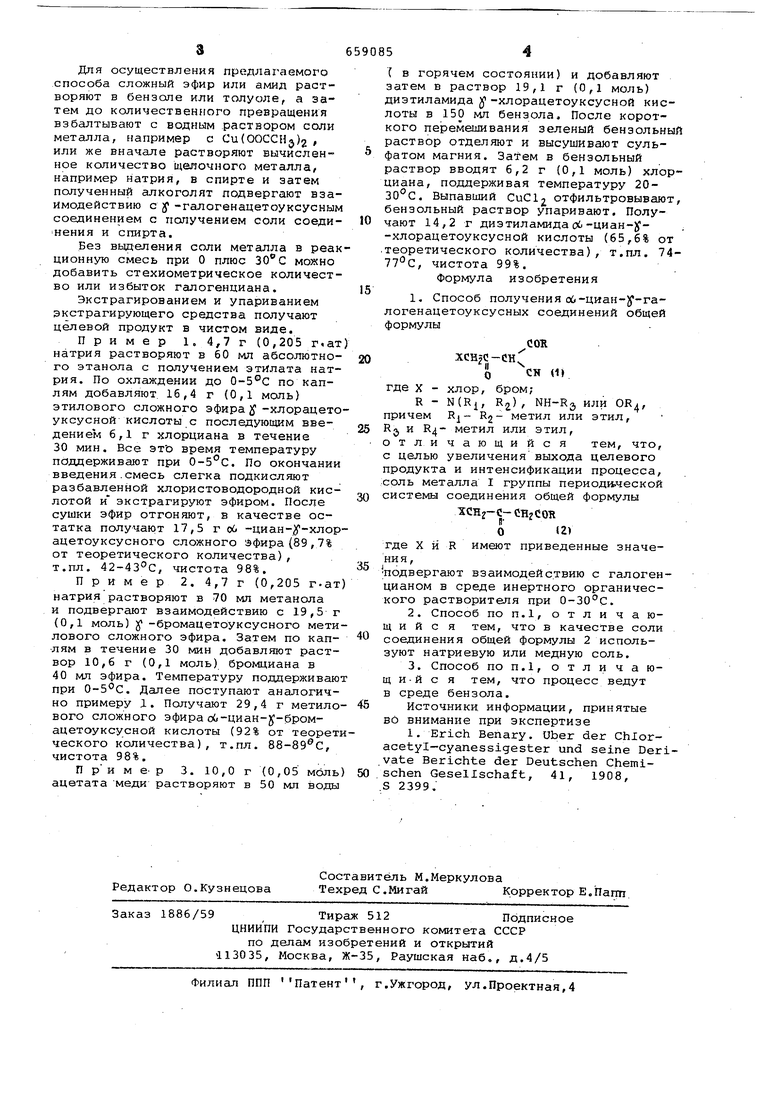

Предлагаемый способ получения о6-циан-у-галогенацетоуксусных соединений общей формулы

СОИ

сн;

оСН (1)

где X - хлор, бром;..

R - N(R,R2), NH-R,, или O-R, причем Ej - 2 метил или этил.

К,

R 4 . - метил ИЛИ ЭТИЛ,

отличается тем, что соль металла Г группы периодической системы и соединения общей формулы

ICHz-C- CHjOOR

О tZ)

где X и R имеют приведенные значения, подвергают взаимодействию с галогенцианом в среде инертного органического растворителя при 0-30°С.

Обычно в качестве соли соединения общей формулы 2 используют натриевую или медную саль и процесс ведут в среде бензола.

В случае, если в формуле I R ), процесс ведут при 20-30°С.

ПредлагаеьйлП способ обеспечивает выход целевого продукта до 89,7% при продолжительности самой реакции 0,5 ч. (61) Дополнительный к патенту (22)Заявлено 12,05.77 (21)2478467/23-04 (23)Приоритет -(32) 13.0 5.7 6 (31) 6017/76(33) Швейцария Опубликовано 25.04.79. Бюллетень № 15 Дата опубликования описания 25.04.79 К ПАТЕНТУ Для осуществления лредлагаемого способа сложный эфир или амид растворяют в бензоле или толуоле, а затем до количественного превращения взбалтывают с водным раствором соли металла, например с Cu(OOCCHj)2, или же вначале растворяют вычисленное количество щелочного металла, например натрия, в спирте и затем полученный алкоголят подвергают взаимодействию с у-галогенацетоуксусным соединением с получением соли соеди нения и спирта. Без выделения соли металла в реак ционную смесь при О плюс можно добавить стехиометрическое количество или избыток галогенциана. Экстрагированием и упариванием экстрагирующего средства получают целевой продукт в чистом виде. Пример 1. 4,7г (0,205 г.ат натрия растворяют в 60 мл абсолютного этанола с получением этйлата натрия. По охлаждении до по каплям добавляют 16,4 г (0,1 моль} этилового сложного эфира -хлорацето уксусной кислоты с последующим внедением 6,1 г хлорциана в течение 30 мин. Все это время температуру поддерживают при 0-5°С. По окончании введения.смесь слегка подкисляют разбавленной хлористоводородной кислотой и экстрагируют эфиром. После сушки эфир отгоняют, в качестве остатка получают 17,5 г об -циан-у-хлор ацетоуксусного сложного Эфира (89,7% от теоретического количества), т.пл. 42-43 С, чистота 98%. Пример 2. 4,7 г (0,205 г-ат натрия растворяют в 0 мл метанола и подвергают взаимодействию с 19,5 г (0,1 моль) у -бромацетоуксусного мети лового сложного эфира. Затем по каплям в течение 30 мин добавляют раствор 10,6 г (0,1 моль) бромциана в 40 мл эфира. Температуру поддерживаю при 0-5°С. Далее поступают аналогично примеру 1. Получают 29,4 г метило вого сложного эфира о(.-циан- -бромацетоуксусной кислоты (92% от теорет ческого количества), т.пл. 88-89 С, чистота 98%. П ри м е-р 3. 10,0 г (0,05 моль ацетата меди растворяют в 50 мл воды Т в горячем состоянии) и добавляют затем в раствор 19,1 г (0,1 моль) диэтиламида у-хлорацетоуксусной кислоты в 150 мл бензола. После короткого перемешивания зеленый бензольный раствор отделяют и высушивают сульфатом магния. Затем в бензольный раствор вводят 6,2 г (0,1 моль) хлорциана, поддерживая температуру 2030°С. Выпавший CuCl отфильтровывают, бензольный раствор упаривают. Получают 14,2 г диэтиламидаоб-Циaн-y-xлopaцeтoyкcycнoй кислоты (65,6% от теоретического количества), т.пл. 7477°С, чистота 99%. Формула изобретения 1.Способ получения об-циан-у-галогенацетоуксусных соединений общей формулы хснгс-сн( о где X - хлор, бром; R - Ы(К|, Rj), NH-Rj или ОН, причем RJ- Rg- метил или этил, Rj, и R4- метил или этил, отличающийся тем, что, с целью увеличения выхода целевого продукта и интенсификации процесса, ;соль металла I группы периоди-ческой системы соединения общей формулы хснг-с-снгсок где X и R имеют приведенные значения,. , подвергают взаимодействию с галогенцианом в среде инертного органического растворителя при О-ЗО-С. 2.Способ ПОП.1, отличающийся тем, что в качестве соли соединения общей формулы 2 используют натриевую или медную соль. 3.Способ ПОП.1, отличаюод и-й с я тем, что процесс ведут в среде бензола. Источники информации, принятые ВО внимание при экспертизе 1. Erich Benary. Uber der Chloracetyl-cyanessigester und seine Derivate Berichte der Deutschen Chemischen Gesellschaft, 41, 1908, .S 2399,

Авторы

Даты

1979-04-25—Публикация

1975-02-07—Подача