Изобретение касается получения адипонитрила на базе акрилонитрила.

Известен способ получения адипонитрила электролитической гидродимеризацией акрилонитрила, эмульгированного в водном щелочном растворе, содержащемся в электролитической ванне без диафраг.мы, снабженной катодом из графита (патент Франции № 1401175). Выход адипонитрила, получаемого этим способом, 75% от тео1ретического, кроме того, чтобы избежать омыления групп нитрила щелочью, способ следует осуществлять при температуре приблизительно 0°С, что требует большого количества энергии для охлаждения электролитического раствора. Недостатки указанного способа были в значительной мере устранены по способу, указанному в патенте Бельгии № 684436, в котором электролиз эмульсии осуществляют в электролите, содержащем неполностью замещенные соли щелочного металла и многоосновной кислоты, а также поверхностно-активные вещества. Электролитическая ванна, используемая в этом случае, не имеет диафрагмы. В этой ванне применяют анод, состоящий из окиси железа, нанесенной на металлический сердечник, и содержащий до 10% окиси кремния и 10% окиси титана. Под неполностью замещенными солями щелочного металла и органических или минеральных кислот подразумеваются сульфаты, бораты, пербораты, фосфаты, оксалаты и другие щелочные металлы. Способ, описанный в патенте Бельгии

№ 684436, позволяет получить адипонитрил с хорошим выходом как по акрилоннтрилу, так и по электроэнергии, -подаваемой в систему. Недостаток такого способа заключается в том, что анод подвергается сильной коррозии

во время электролиза. Это требует частой замены анодов, что представляет собой большие неудобства при промышленном использовании этого изобретения. Установлено, что электролит, исиользуемый по способу, описанному в патенте Бельгии № 684436, вызывает коррозию анода из окиси железа, поэтому если провести полное или частичное замещение солей электролита щелочными солями конденсирующихся полифосфорных кислот, можно в значительной степени сохранить все преимущества способа, сократив коррозию анода, изготовленного из окиси железа, до технически допустимой величины.

Согласно изобретению, способ гндродимеризации акрилонитрила в адипоиитрил прямым электролитическим путем характеризуется тем, что используют электролизную среду, содержащую акрилопитр л, воду, щещей из щелочных солей конденсирующихся полифосфорных кислот формулы

пНзРО4-(п-1).Н20(I)

в которой п имеет значение от 2 до 100, и/или щелочной соли полиметафосфорных кислот формулы

НпРпОзп(II)

в которой п имеет значение от 2 до 100, поверхностно-активное вещество и в случае необходимости кислую соль щелочного металла и многоосновной кислоты.

Под щелочными солями конденсирующихся нолифосфорных кислот формулы I, нодразумеваются соли натрия, калия, лития, аммония и четвертичного аммониевого основания и кислот таких, как пирофосфорная кислота (Ы4Р2О7), нолифосфорные кислоты, имеющие от 5 до 100 атомов фосфора, трифосфорная кислота (HsPsOio), тетрафосфорная кислота (НбР4О1з) и их смеси.

К щелочным солям полиметафосфорных кислот формулы II относятся соли натрия, калия, лития, аммония и четвертичного аммония и кислот таких, как диметафосфорная кислота (Н2Р2Об), триметафосфорная кислота (НзРзОд), тетраметафосфорная кислота (H4P40i2), метафосфорные кислоты, содержащие от 5 до 100 атомов фосфора и их смеси.

Щелочные соли конденсирующихся полифосфорных кнслот формулы I и метафосфорные кислоты формулы II можно также использовать в смеси в любых нронорциях, кроме того, можно нрименять щелочные соли этих кислот, известные в продаже под названием соль Грама, соль Курроля, гексаметафосфат натрия, соль SQ, продаваемая фирмой «Монсанто (NasPeOis) и т. н.

Под кислыми солями щелочного металла и поликислоты подразумеваются соли многоосновных кислот таких, как серная, борная, надборная, фосфорная, щавелевая и т. п., неполностью замещенные и содержащие по крайней мере один катион водорода. Кроме того, можно назвать моно- или динатрийортофосфат, моно- или дикалийортофосфат, мононатрийсульфат, монокалийоксалат и т. п., а также их смеси.

Полиметафосфаты могут полностью замещать неполностью замещающиеся соли щелочного металла и поликислоты, в частности, кислые щелочные ортофосфаты. Однако, с одной стороны, они являются более дорогими чем щелочные ортофосфаты, с другой стороны, в результате их меньшей ионизации они увеличивают напряжение на зажимах.

В соответствии с изобретением используют смеси кислых солей щелочного металла и поликислоты, а также соли кислот, формул I и II, в которых содержание полифосфатов достаточное для того, чтобы сохранить коррозию анода на допустимом уровне.

не ухудшается антикоррозионное действие. Таким образом, весовое соотношение кислых солей щелочного металла и многоосновной кислоты и полифосфатов в соответствии с

изобретением, может составлять от 99,9:0,1 до 0: 100, преимущественно от 99: 1 до 80:20 и от 95:5 до 85: 15.

Весовая концентрация полифосфатов (или смеси полифосфатоБ и кислых солей щелочиого металла и многоосновной кислоты) в водном электролитическом растворе может измениться от 0,5% до концентрации, соответствующей насыщению. В качестве поверхностно-активных веществ

используют соли четвертичного аммония, соли пиридиння, кислый фосфат бистетраэтиламмония, триполифосфат 5-тетраэтиламмония, кислый фосфат бисметилпиридиния и т. п. Концентрация этих поверхностно-активных веществ в водном электролитическом растворе может колебаться от 0,05 до 5 вес. %, предпочтительно от 0,2 до 2.

Полифосфаты (кислые соли щелочного металла и многоосновной кислоты), поверхностпо-активные вещества и исходный электролитический раствор содержат в основном воду. Однако иногда к ним можно добавить небольшое количество основания или кислоты, чтобы сохранить определенное значение рН.

Это значение рН преимущественно поддерживают от 5 до 10, предпочтительно 8-9.

Во время электролиза эмульгированная смесь акрилонитрила и исходного водного электролитического раствора циркулирует в

электролитической ванне; объемное соотношение водной и акрилонитриловой фаз сохраняют в пределах от 1:1 до 6: 1. Температуру во время электролиза поддерживают от О до 40°С, желательна темнература окружающей среды. Линейная скорость циркуляции эмульгированной смеси от 0,1 до 1 м/сек. Предпочтительно используют электролитическую ванну без диафрагмы, содержащую катоды из графита и аноды из магнетита с

металлическим держателем или без него. Плотность тока от 1 до 20 а/дм, а напряжение 4-10 в, предпочтительно 4-7 в. По изобретению могут быть применены также аноды, состоящие не только из окиси железа,

но и аноды из металлического железа.

Электролиз осуществляют таким образом, чтобы превращение акрилонитрила составляло от 20 до 70%, предпочтительно от 40 до 50. Превращение акрилонитрила, составляющее менее 20%, делает предлагаемый способ нерентабельным для промышленного использования, а превращение акрилонитрила, составляющее более 70%, ухудшает выход адипоннтрила.

Способ в соответствии с изобретением может быть как непрерывным, так и периодическим.

Таблица (

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адипонитрила | 1975 |

|

SU659084A3 |

| Способ получения адипонитрила | 1973 |

|

SU784762A3 |

| Способ получения адипонитрила | 1968 |

|

SU461490A3 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 1969 |

|

SU253767A1 |

| Способ получения адипонитрила | 1967 |

|

SU500750A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНИЛИНА ЭЛЕКТРОХИМИЧЕСКИМ ОКИСЛЕНИЕМ ВОДНЫХ РАСТВОРОВ ИЛИ СУСПЕНЗИЙ ЛИГНИНА | 2012 |

|

RU2600322C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 1968 |

|

SU208571A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ СЛОЕМ ОКИСЕЙ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1927 |

|

SU9231A1 |

| Электрохимический способ получения окиси олефина | 1970 |

|

SU442596A1 |

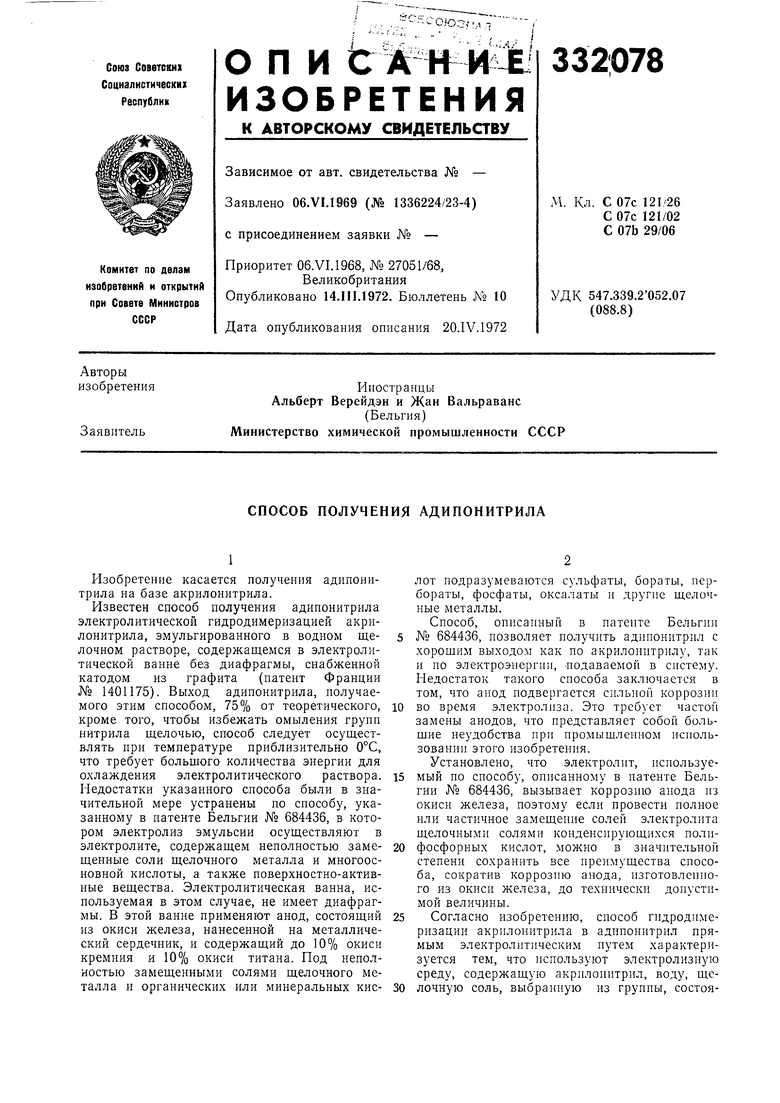

Пример 1. Проводят сравнительное испытание на коррозию анодов из магнетита.

Прибор для измерения скорости коррозии анодов представляет собой химический стакан емкостью 2 л, имеющий устройство для охлаждения и механического перемешивания. Анод из магнетита для испытаний представляет собой квадратную плитку из стали или из железа марки АРМКО со стороной 10 с.ч и толщиной 1 см, полностью покрытую слоем магнетита толщиной около 1 мм, полученным при номощи поверхностного окисления металла в водяном паре при температуре 1000°С. Анод окружают два катода из графита таких же .размеров, расположенных по обе стороны анода на расстоянии 1 см.. Токоподводы состоят из нарезных стальных стержней, ввинченных в верхнюю часть каждого электрода. Система из трех электродоз вертикально закреплена в химическом стакане.

Устройство заполняют 1,8 л электролитического раствора. Температуру поддерживают до 20°С и пропускают постоянный ток 14 а. Плотность тока составляет приблизительно 7 а1дм. Каждые 24 час электролиз прерывают на время, необходимое для извлечения анода, его промывки, высушивания и взвешивания. Затем анод помещают в устройство и подвергают электролизу при тех же условиях.

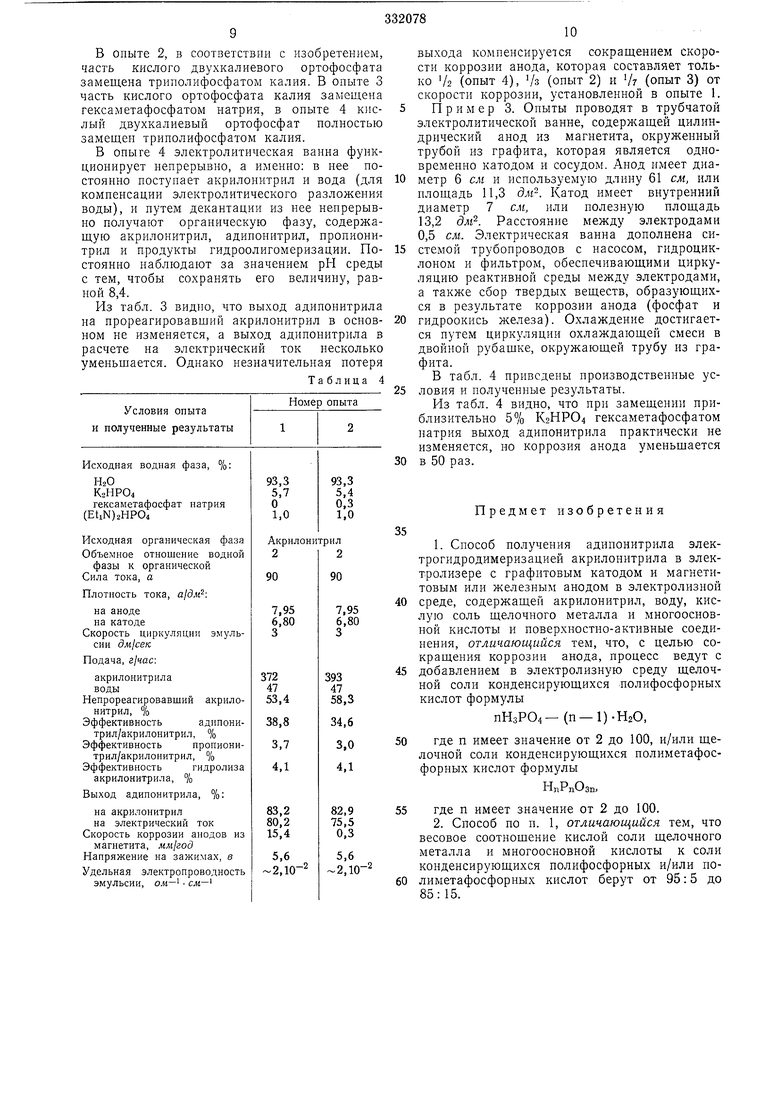

В табл. 1 приведены полученные результаты, выражающие скорость коррозии анода в миллиметрах потери толщины в год. Опыт I является сравнительным, осуществленным с электролитом, подобным электролиту, описанному в патенте Бельгии № 684436. Из опыта 1 видно, что коррозия электрода из окиси железа, вызываемая электролитом, является значительной.

В опытах 2-5, в которых кислый калиевый ортофосфат был заменен возрастающим количеством триполифосфата калия, установлено, что коррозия уменьшается с повышением содержания триполифосфата и что на четвертый день она составляет только /«о коррозии, которая наблюдается в опыте 1. Соноставление опытов 1 и 4 показывает, кроме того, что скорость коррозии можно снизить в 80 раз, замещая только 20% ортофосфата нолифосфатом.

Опыты 6, 7 и 8 показывают, что при использовании других полифосфатов или полиметафосфатов коррозия значительно уменьщается.

Опыты 9, 10 и 11 свидетельствуют о том, что при малых дозах гексаметафосфата натрия коррозия уменьшается значительно.

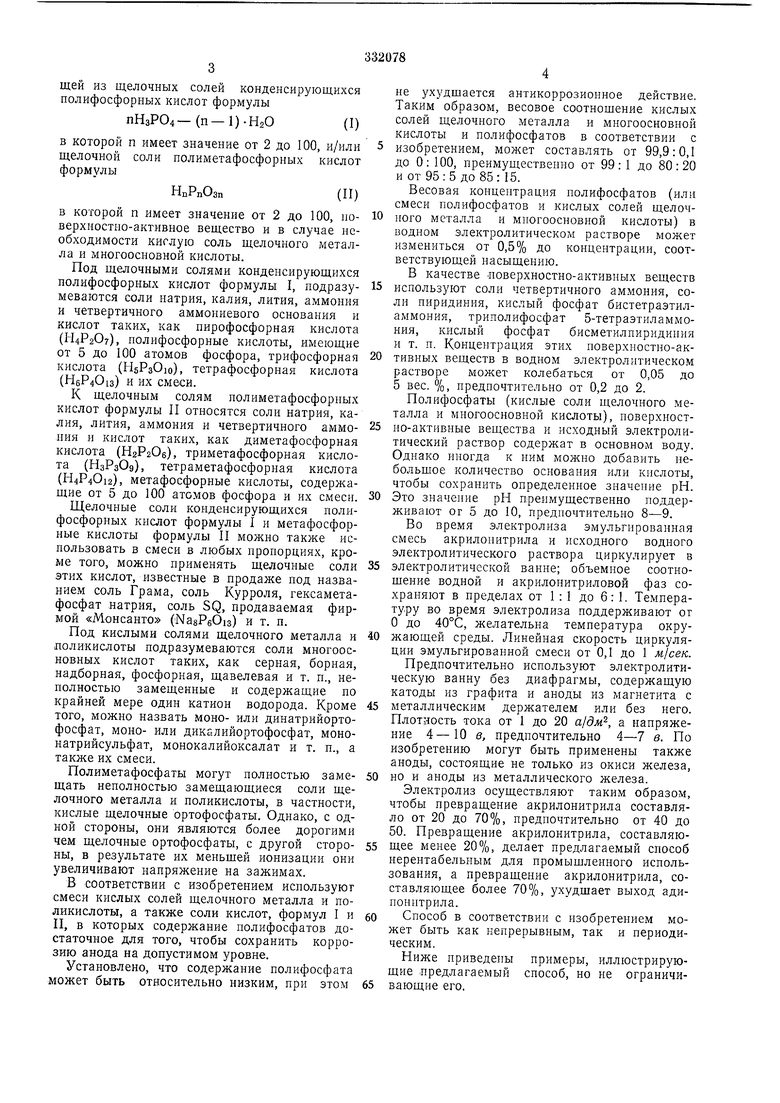

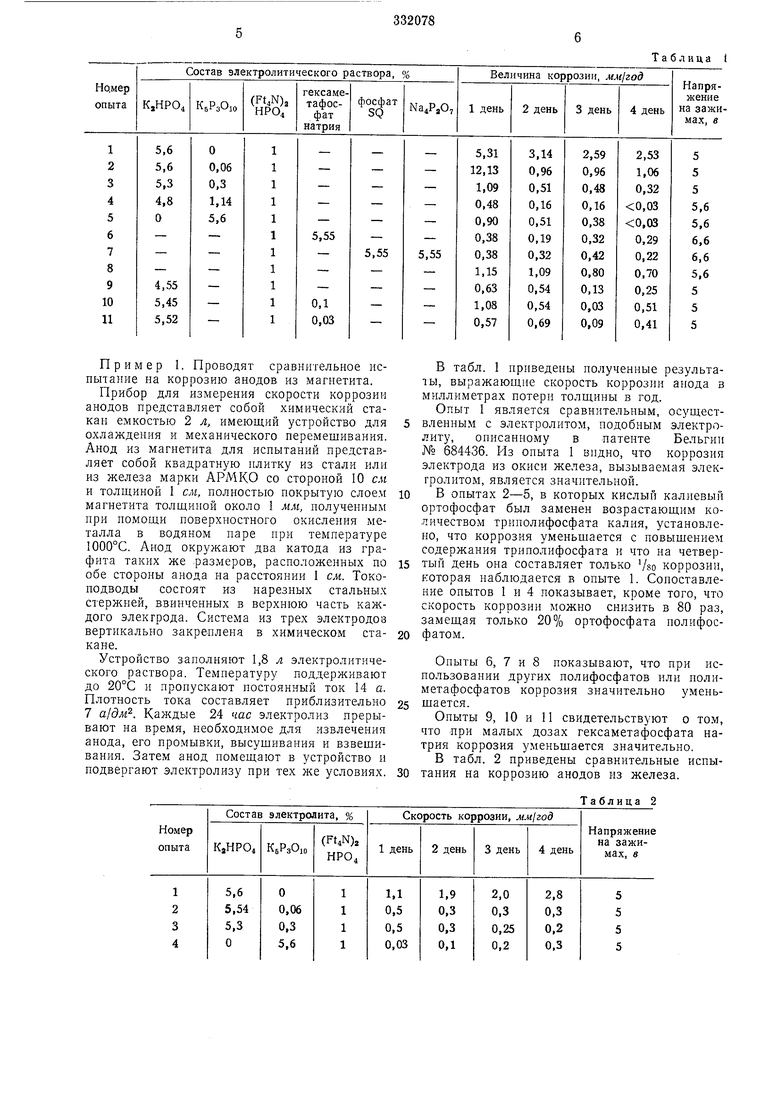

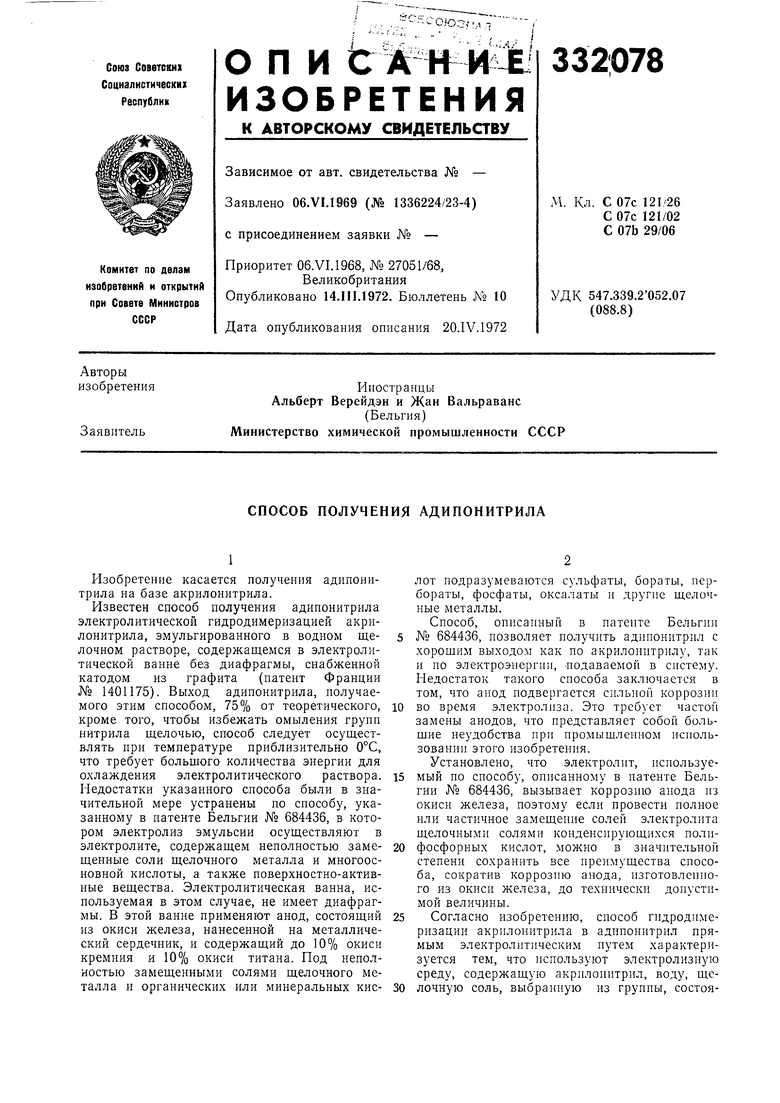

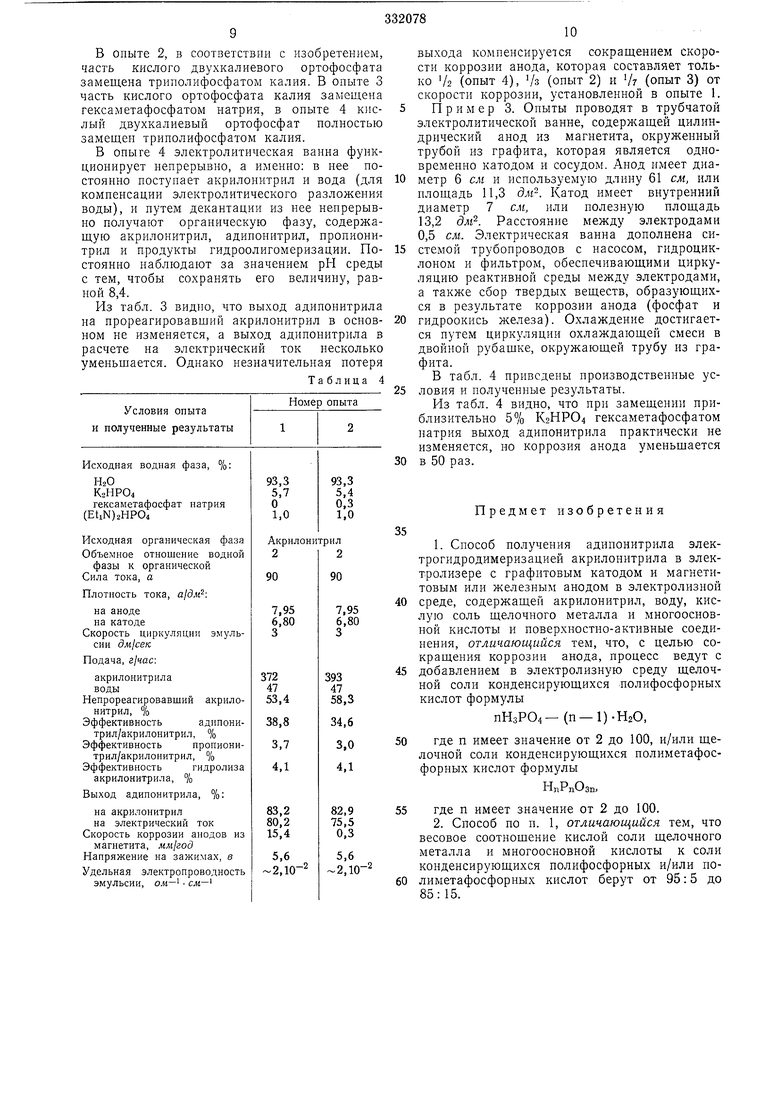

В табл. 2 приведены сравнительные испытания на коррозию анодов из железа. Ki3 табл. 2 видно, что замещение части К2НРО4 на КбРзОю имеет положительный эффект. Пример 2. Проводят электролитическую гидродимеризацню акрилонитрила в присутствии полифосфатов. В электролитической ванне полупромышленного типа, изготовленной из полипронилена в виде фильтр-пресса с 6 секциями, разграниченными нлоским катодом из графита с полезной площадью 3,4 дм и плоским сталь отношение числа /2 июль образовавшегося адипонитрила к числу молей использованного акрилонитрила,

отношение числа молей образовавшегося пропионитрила к числу молей использованного акрилонитрила,

Таблица иым анодом, покрытым слоем магнетита, который также имеет .полезную площадь 3,4 , с интервалом между катодами и анодами, равным 5 мм, осуществляют электролиз эмульсии, содержащей акрилонитрил и водный раствор (электролит). Состав эмульсии и условия электролиза нриведены в табл. 3. В оныте 1 состав электролита подобен составу, использованном в патенте Бельгии № 684436; он содержит кислый двухкалиеБый ортофосфат.

Авторы

Даты

1972-01-01—Публикация