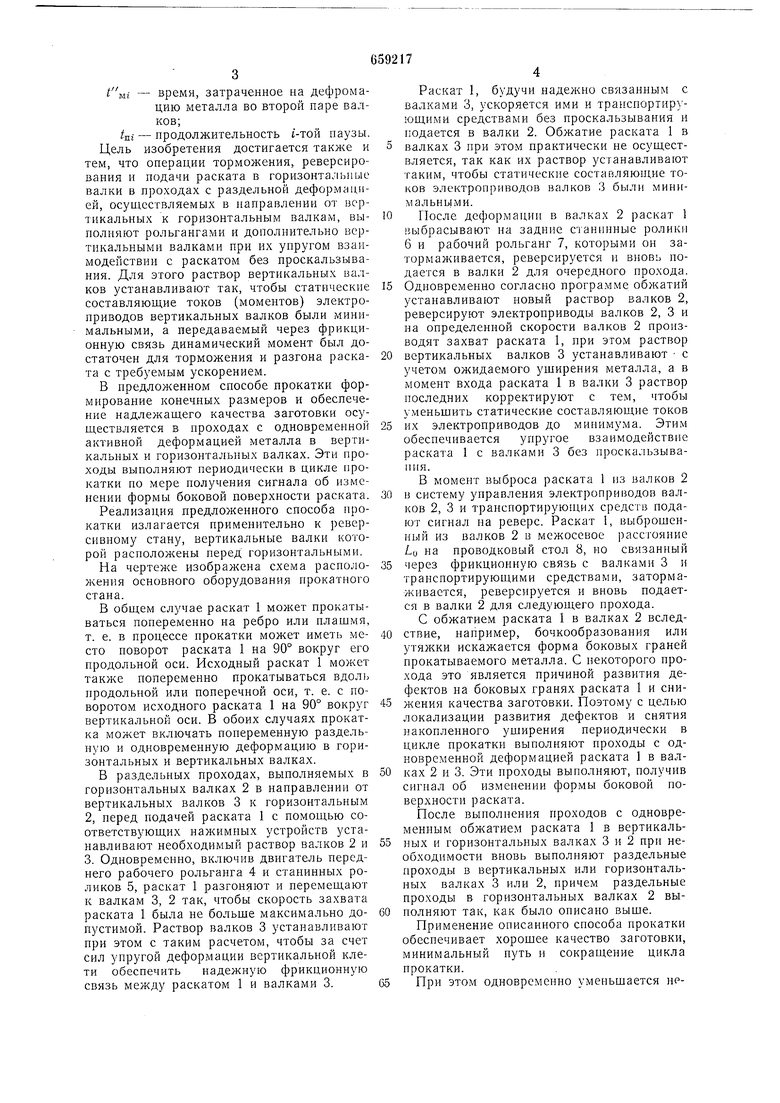

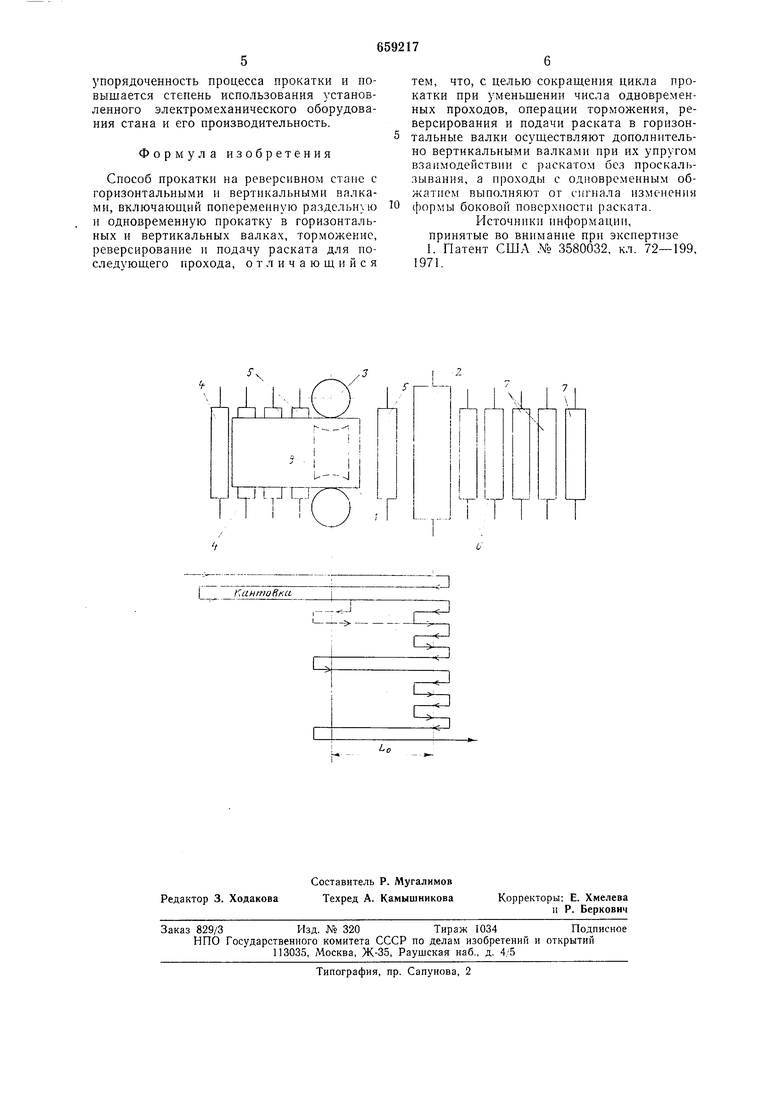

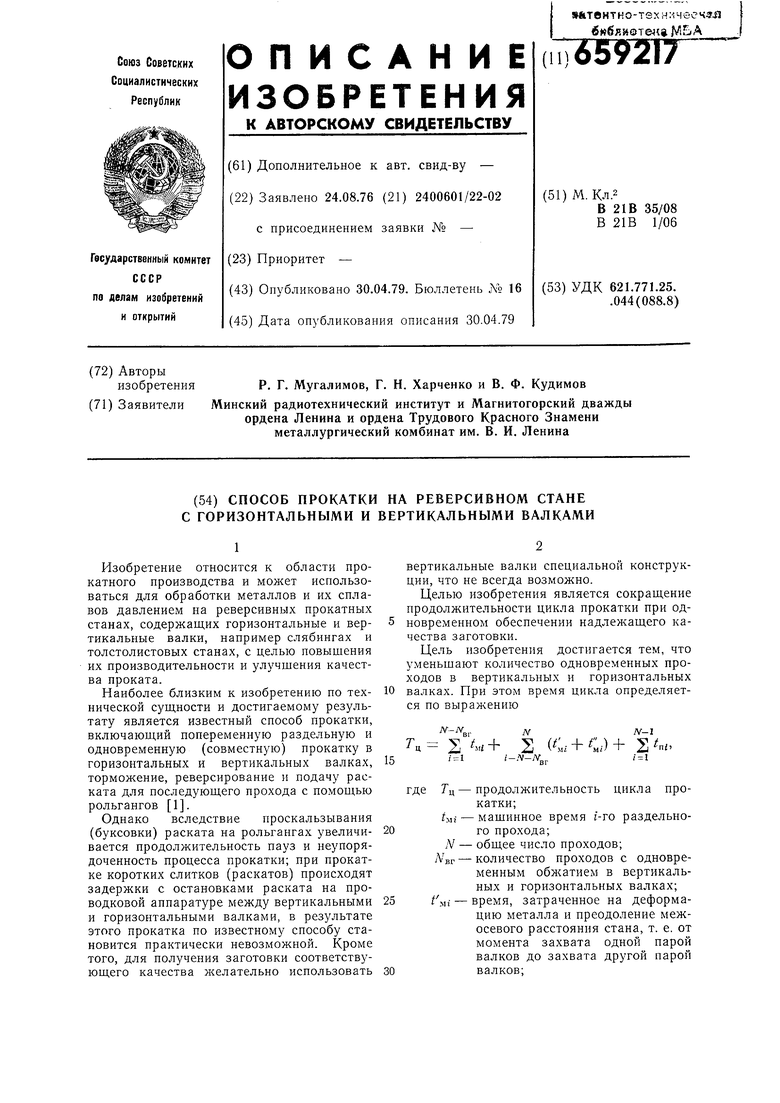

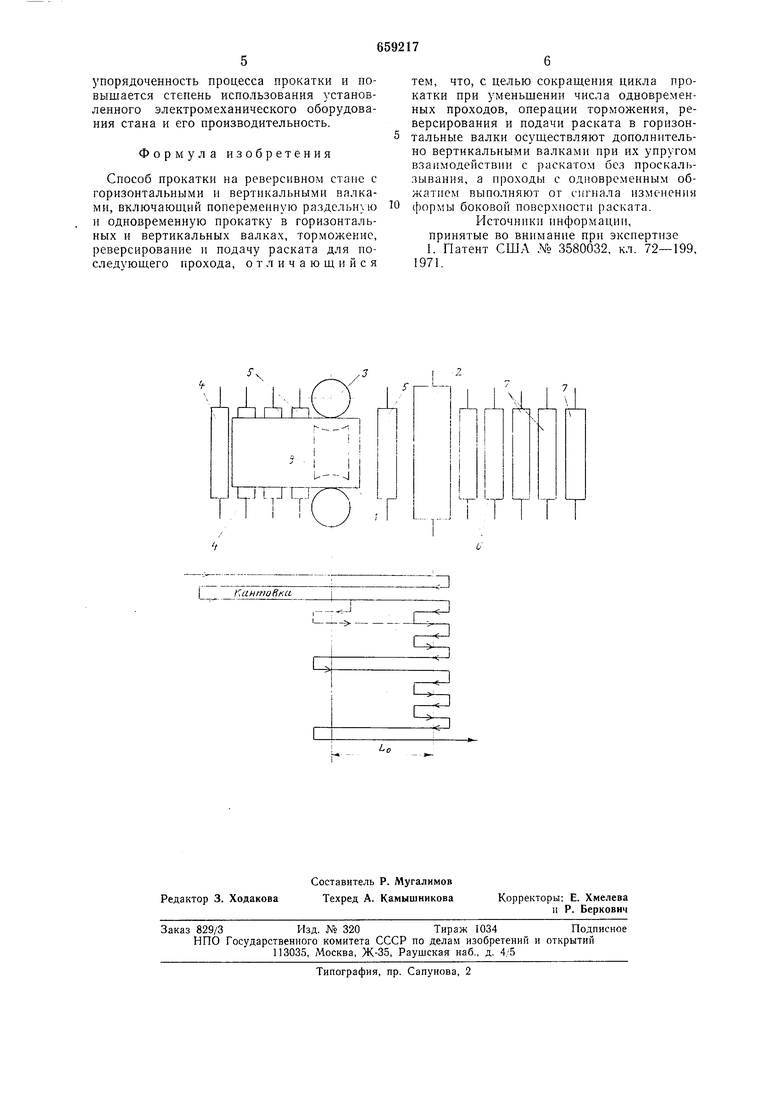

ы - время, затраченное на дефромацию металла во второй паре валков;пг - нродолжительность t-той паузы. Цель изобретения достигается также и тем, что онерации торможения, реверсирования и подачи раската в горизонтальные валки в нроходах с раздельной деформацией, осуществляемых в направлении от вертикальных к горизонтальным валкам, выполняют рольгангами и дополнительно вертикальными валками при их упругом взаимодействии с раскатом без проскальзывания. Для этого раствор вертикальных валков устанавливают так, чтобы статические составляющие токов (моментов) электроприводов вертикальных валков были минимальными, а передаваемый через фрикционную связь динамический момент был достаточен для торможения и разгона раската с требуемым ускорением. В предложенном способе прокатки формирование конечных размеров и обеспечение надлежащего качества заготовки осуществляется в нроходах с одновременной активной деформацией металла в вертикальных и горизонтальных валках. Эти проходы выполняют периодически в цикле ирокатки но мере нолучения сигнала об изменении формы боковой поверхности раската. Реализация предложенного способа нрокатки излагается применительно к реверсивному стану, вертикальные валки которой расположены переД горизонтальными. На чертеже изображена схема расноложения основного оборудования прокатного стана. В общем случае раскат 1 может прокатываться понеременно на ребро или илашмя, т. е. в процессе црокатки может иметь место поворот раската 1 на 90° вокруг его продольной оси. Исходный раскат 1 может также попеременно прокатываться вдол продольной или поперечной оси, т. е. с поворотом исходного раската 1 на 90° вокруг вертикальной оси. В обоих случаях прокатка может включать попеременную раздельную и одновременную деформацию в горизонтальных и вертикальных валках. В раздельных проходах, выполняемых в горизонтальных валках 2 в направлении от вертикальных валков 3 к горизонтальным 2,перед подачей раската 1 с помощью соответствующих нажимных устройств устанавливают необходимый раствор валков 2 и 3.Одновременно, включив двигатель переднего рабочего рольганга 4 и станинных роликов 5, раскат 1 разгоняют и неремещают к валкам 3, 2 так, чтобы скорость захвата раската 1 была не больше максимально допустимой. Раствор валков 3 устанавливают при этом с таким расчетом, чтобы за счет сил упругой деформации вертикальной клети обеспечить надежную фрикционную связь между раскатом 1 и валками 3. Раскат 1, будучи надежно связанным с валками 3, ускоряется ими и транспортирующими средствами без проскальзывания и подается в валки 2. Обжатие раската 1 в валках 3 при этом практически не осуществляется, так как их раствор устанавливают таким, чтобы статические составляющие токов электроприводов валков 3 были минимальнььми. После деформации в валках 2 раскат 1 выбрасывают на задние станинные ролики 6 и рабочий рольганг 7, которыми он затормаживается, реверсируется и вновь подается в валки 2 для очередного прохода. Одновременно согласно программе обжатий устанавливают новый раствор валков 2, реверсируют электроприводы валков 2, 3 и на определенной скорости валков 2 производят захват раската 1, при этом раствор вертикальных валков 3 устанавливают с учетом ожидаемого ущирения металла, а в момент входа раската 1 в валки 3 раствор последних корректируют с тем, чтобы уменьщить статические составляющие токов их электроприводов до мипимума. Этим обеспечивается упругое взаимодействие раската 1 с валками 3 без проскальзывапия. В момент выброса раската 1 из валков 2 в систему управления электроприводов валков 2, 3 и транспортирующих средств подают сигнал на реверс. Раскат 1, выброщенный из валков 2 в межосевое расстояние LO на проводковый стол 8, но связанный через фрикционную связь с валками 3 и транспортирующими средствами, затормаживается, реверсируется и вновь подается в валкн 2 для следующего прохода. С обжатием раската 1 в валках 2 вследствие, например, бочкообразовапия или утяжки искажается форма боковых граней прокатываемого металла. С некоторого прохода это является причиной развития дефектов на боковых гранях раската 1 и снижения качества заготовки. Поэтому с целью локализации развития дефектов и снятия накопленного ущирения периодически в цикле прокатки выполняют проходы с одновременной деформацией раската 1 в валках 2 и 3. Эти проходы выполняют, получив сигнал об изменеиии формы боковой поверхности раската. После выиолнения проходов с одновреенным обжатием раската 1 в вертикальных и горизонтальных валках 3 и 2 прп небходимости вновь выполняют раздельные роходы в вертикальных или горизонтальых валках 3 или 2, причем раздельные роходы в горизонтальных валках 2 выолняют так, как было онисано выще. Применение описанного способа прокатки беспечивает хорощее качество заготовки, инимальный путь и сокращение цикла рокатки. При этом одновременно уменьщается неупорядоченность процесса прокатки и повышается степень использования установленного электромеханического оборудования стана и его производительность.

Формула изобретения

Способ прокатки на реверсивном стане с горизонтальными и вертикальными валками, включаюни1Й попеременную раздельную и одновременную прокатку в горизонтальных и вертикальных валках, торможение, реверсирование и подачу раската для пос.тедующего прохода, отличающийся

тем, что, с целью сокращения цикла прокатки при уменьщении числа одновременных проходов, операции торможения, реверсирования и подачи раската в горизонтальные валки осуществляют дополнительно вертикальными валками при их упругом взаимодействии с раскатом без проскальзывания, а проходы с одновременным обжатием выполняют от сигнала изменения формы боковой поверхности раската.

Источники информации, принятые во внимание при экспертизе L Патент США .V 3580032, кл. 72-199, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления электроприводом обжимного реверсивного прокатного стана | 1976 |

|

SU671890A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| Способ горячей прокатки в нереверсивной универсальной клети | 1984 |

|

SU1148658A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Способ реверсивной прокатки | 1990 |

|

SU1741945A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

I,

11

1

IГй1нгг1овка

-Z1

Авторы

Даты

1979-04-30—Публикация

1976-08-24—Подача