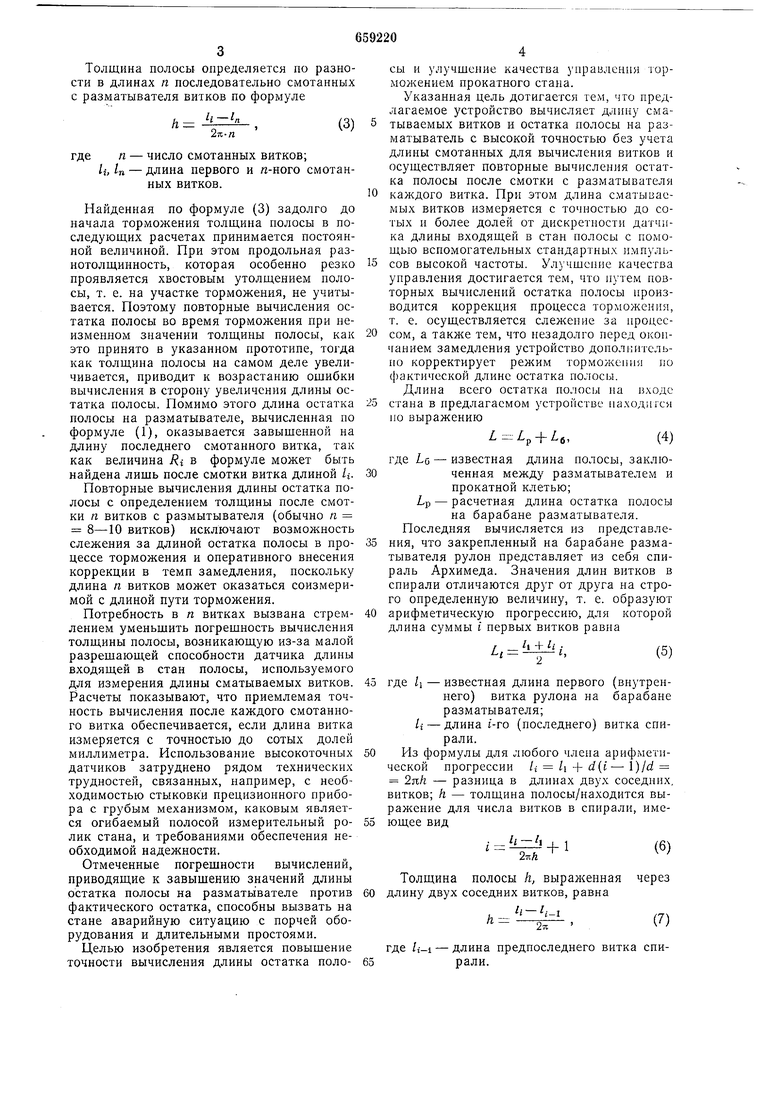

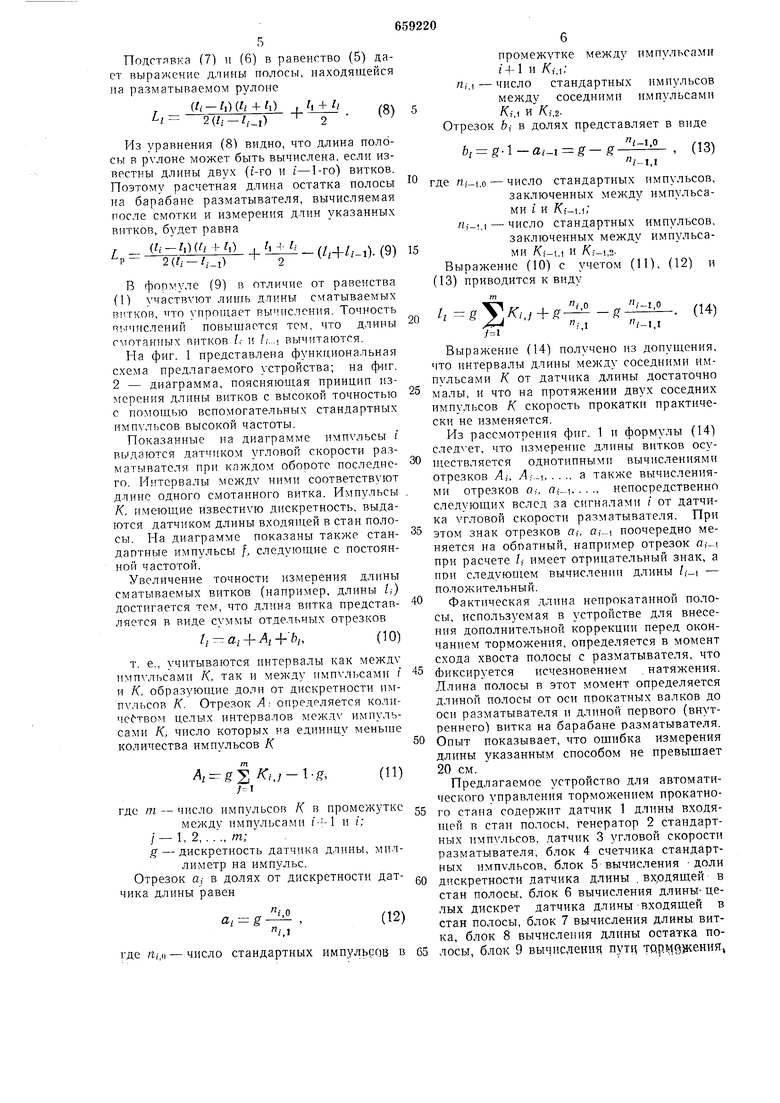

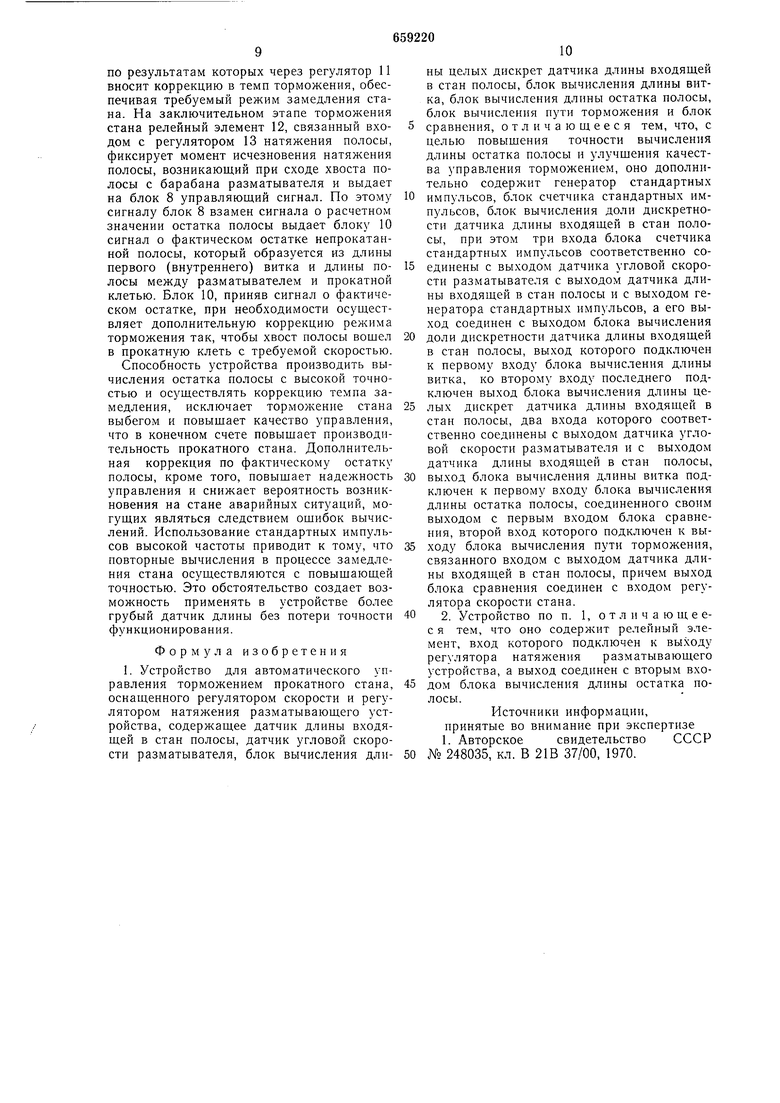

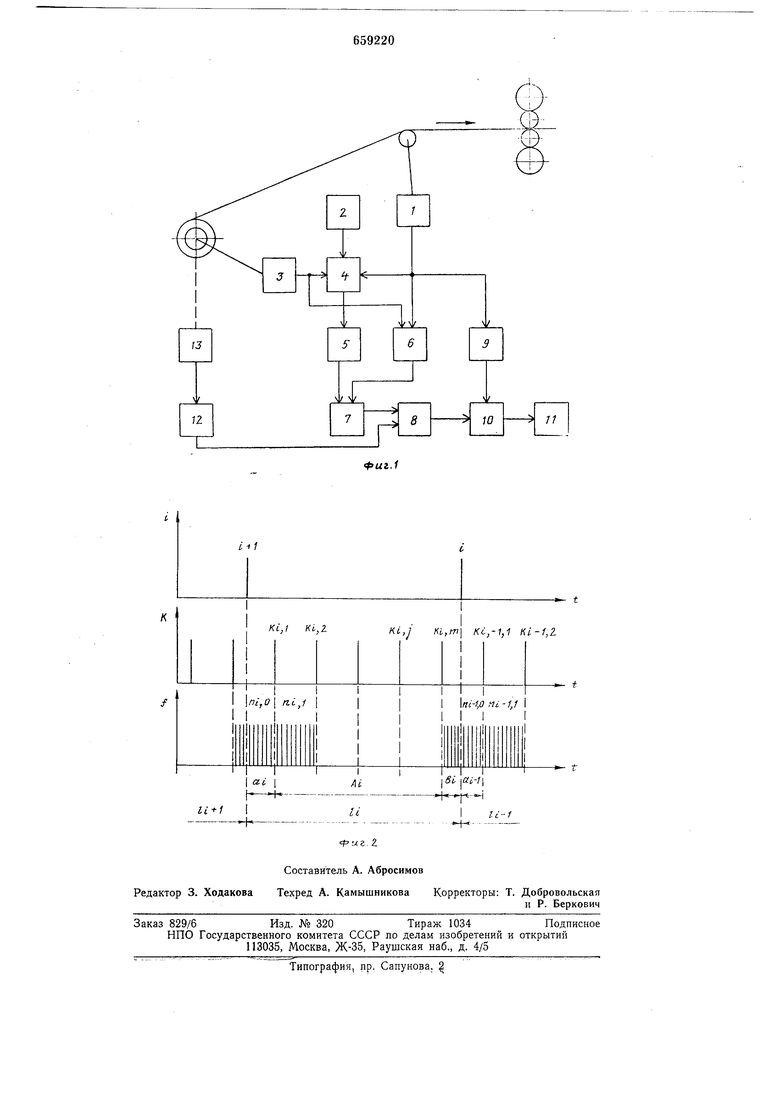

Толщина полосы определяется по разности в длинах п последовательно смотанных с разматывателя витков по формуле h где п - число смотанных витков; li, In - длина первого и л-ного смотанных витков. Найденная по формуле (3) задолго до начала торможения толщина полосы в последующих расчетах принимается постоянной величиной. При этом продольная разнотолщинность, которая особенно резко проявляется хвостовым утолщением полосы, т. е. на участке торможения, не учитывается. Поэтому повторные вычисления остатка полосы во время торможения при неизменном значении толщины полосы, как это принято в указанном прототипе, тогда как толщина полосы на самом деле увеличивается, приводит к возрастанию ощибки вычисления в сторону увеличения длины остатка полосы. Помимо этого длина остатка полосы на разматывателе, вычисленная по формуле (1), оказывается завышенной на длину последнего смотанного витка, так как величина Ri в формуле может быть найдена лишь после смотки витка длиной k. Повторные вычисления длины остатка полосы с определением толщины после смотки п витков с размытывателя (обычно п 8-10 витков) исключают возможность слежения за длиной остатка полосы в процессе торможения и оперативного внесения коррекции в темп замедления, поскольку длина п витков может оказаться соизмеримой с длиной пути торможения. Потребность в п витках вызвана стремлением уменьшить погрешность вычисления толщины полосы, возникающую из-за малой разрещающей способности датчика длины входящей в стан полосы, используемого для измерения длины сматываемых витков. Расчеты показывают, что приемлемая точность вычисления после каждого смотанного витка обеспечивается, если длина витка измеряется с точностью до сотых долей миллиметра. Использование высокоточных датчиков затруднено рядом технических трудностей, связанных, например, с необходимостью стыковки прецизионного прибора с грубым механизмом, каковым является огибаемый полосой измерительный ролик стана, и требованиями обеспечения необходимой надежности. Отмеченные погрешности вычислений, приводящие к завышению значений длины остатка полосы на разматывателе против фактического остатка, способны вызвать на стане аварийную ситуацию с порчей оборудования и длительными простоями. Целью изобретения является повышение точности вычисления длины остатка полосы и улучшение качества управления торможением прокатного стана. Указанная цель дотигается тем, что предлагаемое устройство вычисляет длину сматываемых витков и остатка полосы на разматыватель с высокой точностью без учета длины смотанных для вычисления витков и осуществляет повторные вычисления остатка полосы после смотки с разматывателя каждого витка. При этом длина сматываемых витков измеряется с точностью до сотых и более долей от дискретности датчика длины входящей в стан полосы с помощью вспомогательных стандартных импульсов высокой частоты. Улучшспие качества управления достигается тем, что путем повторных вычислений остатка полосы производится коррекция процесса торможения, т. е. осуществляется слежение за процессом, а также тем, что незадолго перед окончанием замедления устройство дополкительпо корректирует режим торможения но фактической длине остатка полосы. Длина всего остатка полосы па входе стана в предлагаемом устройстве находи гея по выражению + L6,(4) где LG - известная длина полосы, заключенная между разматывателем и прокатной к„тетью; LP - расчетная длина остатка полосы на барабане разматывателя. Последняя вычисляется из представления, что закрепленный на барабане разматывателя рулон представляет из себя спираль Архимеда. Значения длин витков в спирали отличаются друг от друга па строго определенную величину, т. е. образуют арифметическую прогрессию, для которой длина суммы i первых витков равпа f li + li.. L,i -,- i. 2 где /1 - известная длина первого (внутреннего) витка рулона на барабане разматывателя; /г - длина i-ro (последнего) витка спирали. Из формулы для любого члена арифметической прогрессии /J /1 + c(t- )jd Ink - разница в длинах двух соседппх, витков; h - толщина полосы/находится выражение для числа витков в спирали, имеющее вид Толщина полосы h, выраженная через лину двух соседних витков, равна ii-li-i де /г-1 - длина предпоследнего витка спирали. Подстявка (7) и (6) в равенство (5) дает выражение длины полосы, находящейся на разматываемом рулоне li)(fi+fi} I li + li 2 (//-/,) Из уравнения (St видно, что длина полосы в рулоне может быть вычислена, если известны длины двух (t-ro и г-1-го) витков. Поэтому расчетная длина остатка нолосы на барабане разматывателя, вычисляемая после смотки и измерения длин указанных витков, будет равна + И - (/,+//-1). (9) (li-li)(fi + li) 2(f/-/,i) В формуле (9) в отличие от равенства (1) участвуют лишь длины сматываемых витков, что упрощает вычисления. Точность пьтчисленин новынлается тем, что длины смотанных витков /,- и /;.-t вычитаются. На фиг. 1 представлена функциональная схелта предлагаемого устройства; на ф-иг. 2 - диаграмма, поясняющая принцип измерения длины витков с высокой точностью с помощью вспомогательных стандартных импульсов высокой частоты. Показанные на диаграмме ИМПУЛЬСЫ i выдаются датчиком угловой скорости разматывателя при каждом обороте последнего. Интервалы между ними соответствуют длине одного смотанного витка. Импульсы К. имеющие известную дискретность, выдаются датчиком длины входящей в стан полосы. На диаграмме показаны также стандартные импульсы f, следующие с постоянной частотой. Увеличение точности измерения длины сматываемых витков (например, длины /,-) достигается тем, что длина витка представляется в виде суммы отдельных отрезков l..a, + Ai+-b,,(10) т. е., учитываются интервалы как между имп льсами /С, так и между г н К, образующие доли от дискретности ИМПУЛЬСОВ К. Отрезок А: определяется количе твом целых интервалов между импульсами К, число которых на единицу меныне количества ИМПУЛЬСОВ К А ./-Ья, где т - число импульсов К в промежутке между импульсами и /: /- 1, 2, . .., т; g - дискретность датчика длины, миллиметр на импульс. Отрезок а,: в долях от дискретности датчика длины равен 0-1 егде rti.o - число стандартных импульрсш в промежутке между импульсами г-Ы и /С,-,),/г,-,1 - число стандартных импульсов между соседними импульсами Ki, и /Сг,2Отрезок 5,- в долях представляет в виде b, g.l-fl, - , (13) где п,,,о - число стандартных импульсов, заключенных между импульсами i и /Cj-i.i; п,-.,| - число стандартных импульсов, заключенных между импульсами /Сг-ы и Ki-,Z. Выражение (10) с учетом (11), (12) и (13) приводится к виду V А- Л- .г ,А/,У+Я-- I Выражение (14) получено из допущения, что интервалы длины между соседними импульсами К от датчика длины достаточно малы, и что на протял ении двух соседних импульсов К скорость прокатки практически не изменяется. Из рассмотрения фиг. 1 и формулы (14) , что измерение длины витков осуществляется однотипными вычислениями отрезков Ai, , .... а также вычислениями отрезков я,-, непосредственно следующих вслед за сигналами i от датчика УГЛОВОЙ скорости разматывателя. При этом знак отрезков а,-. a, поочередно меняется на обпатный, например отрезок о,--( при расчете /, имеет отрицательный знак, а пои следуюп1ем вычислении длины /, - положительный. Фактическая длина непрокатанной полосы, используемая в устройстве для внесения дополните,тьной коррекции перед окончанием торможения, определяется в момент схода хвоста полосы с разматывателя, что Фиксируется исчезновением . натяжения. Длина полосы в этот момент определяется длиной полосы от осн прокатных валков до оси разматывателя и длиной первого (внутреннего) витка на барабане разматывателя. Опыт показывает, что ощибка измерения длины указанным способом не превышает 20 см. Предлагаемое устройство для автоматического управления торможением прокатного стана содержит датчик 1 длины входяН1ей в стан полосы, генератор 2 стандартных импульсов, датчик 3 угловой скорости разматывателя, блок 4 счетчика стандартных ИМПУЛЬСОВ, блок 5- вычисления до,;1И дискретности датчика длины . входящей в стан полосы, блок 6 вычисления длины- целых дискрет датчика длины-входящей в стан полосы, блок 7 вычисления длины витка, блок 8 вычисления длины остатка полосы, блок 9 вычиСуЧенич путц ,

блок 10 сравнения, регулятор 11 скорости стана, релейный элемент 12, регулятор 3 натяжения разматывающего устройства.

Датчик 1 сцеплен с валом измерительного ролика, который без проскальзываний обкатывает входящую в стан полосу. Датчик 1 выдает последовательность импульсов, число которых пропорционально длине прошедщей в стан полосы, а их частота - скорости полосы на входе стана. Генератор 2 вырабатывает последовательность стандартных импульсов стабильной частоты, которая не менее чем в 100 раз превышает максимальную частоту сигналов от датчика 1. Датчик 3 формирует последовательность импульсов, количество которых пропорционально углу поворота разматывателя, а частота - его угловой скорости. Блок 4 ведет подсчет стандартных импульсов от генератора 2 в промежутке между первым импульсом от датчика 3 (в начале оборота разматывателя) и первым импульсом от датчика 1, а также между первым и вторым импульсами от датчика 1, т. е. подсчитывает число стандартных импульсов

Пг,о Пг,1, «i-l,o; Лг-1д И Т. Д. В ОСТаЛЬНЫХ ПрОмежутках за ненадобностью подсчет стандартных импульсов блоком 4 не производится. Блок 5 вычисляет значения долевых отрезков иг, а,- и т. д. по выражениям

a.-i - g ai

i,i

,

/CM. формулу (14)/. Блок 5 выдает в последующие схемы информацию о каждом отрезке дважды. Вначале с отрицательным знаком, а затем с положительным. Блок 6 ведет подсчет количества импульсов от датчика 1 за каждый оборот разматывателя и вычисляет соответстБЮщую этому количеству импульсов длину отрезка по выражению

,;

/см. формулу (14)/.

Блок 7 запоминает поступающую от блоков 5 и 6 информацию и производит вычисление длины смотанного витка по формуле (14), после того как поступит сигнал о долевом отрезке с отрицательным знаком. Блок 8, используя информацию от блока 7 о длине смотанных витков и данные о длине первого (внутреннего) витка /; и о длине металла, заключенного между разматывателем и прокатной клетью, производит вычисление длины остатка полосы на разматывателе по формуле (9) и всей непрокатанной полосы по формуле (4). По сигналу от релейного элемента 12 выходной сигнал блока 8 становится равным сумме длины первого витка и длины металла между разматывателем и прокатной клетью. Блок 9 по сигналам от датчика производит вычисление требуемого пути торможения с текущей скорости прокатки по выражению

V

1,

2о

(/т - путь торможения; V - скорость прокатки; а - заданное ускорение). Блок 10 по данным блоков 8 и 9 сравнивает значение длины остатка полосы с требуемой длиной пути торможения и в момент их равенства формирует команду регулятору 11 скорости стана на торможение с заданным ускорением. В процессе торможения после смотки с разматывателя канадого витка

блок 10 осуществляет повторные сравнения значений указанных длин, по результатам которых вырабатывается корректирующий сигнал. Релейный элемент 12, связанный своим входом с регулятором 13 натяжения

разматывающего устройства, формирует управляющий сигнал блоку 8 в момент исчезновения натяжения, возникающего при сходе хвоста полосы с разматывателя. Устройство работает следующим образом.

При прокатке полосы импульсы от датчика 1, от генератора 2 и датчика 3 поступают на входы блока 4, который подсчитывает число стандартных импульсов, уложившихся между импульсом от датчика 3

и первым импульсом от датчика 1, а также

между первым и вторым импульсами от

датчика 1. Эта информация поступает на

вход блока 5, который вычисляет значение

доли от дискретности импульсов датчика 1, оказавшейся между импульсом от датчика 3 и первым импульсом от датчика 1. Одновременно блок 6, подсчитывая число импульсов, поступивших от датчика 1 за один

оборот разматывателя, по известной дискретности датчика 1 вычисляет длину полосы, соответствующую этому количеству импульсов. Информация от блока 5 о значении долевого отрезка длины и от блока 6

о значении отрезка, измеренного целыми дискретами датчика 1, поступает на входы блока 7. Последний запоминает поступающую информацию и произьодит вычисление длины смотанного витка. Блок 8 по информации от блока 7, используя известные данные о длине первого (внутреннего) витка рулона и о длине полосы, заключенной между разматывателем и прокатной клетью стана, вычисляет значение от всего остатка

полосы на входе стана. Сигналы от блока 8 о расчетной длине непрокатанной полосы и от блока 9 о требуемом пути торможения поступают на входы блока 10, который сравнивает значения этих сигналов и в момент их равенства выдает регулятору И скорости стана команду на начало торможения с заданным ускорением. В процессе торможения по данным вычислений после смотки с разматывателя каждого витка

блок 10 осуществляет повторное ераднения.

по результатам которых через регулятор 11 вносит коррекцию в темп торможения, обеспечивая требуемый режим замедления стана. На заключительном этапе торможения стана релейный элемент 12, связанный входом с регулятором 13 натяжения полосы, фиксирует момент исчезновения натяжения полосы, возникающий при сходе хвоста полосы с барабана разматывателя и выдает на блок 8 управляющий сигнал. По этому сигналу блок 8 взамен сигнала о расчетном значении остатка полосы выдает блоку 10 сигнал о фактическом остатке непрокатанной полосы, который образуется из длины первого (внутреннего) витка и длины полосы между разматывателем и прокатной клетью. Блок 10, приняв сигнал о фактическом остатке, при необходимости осуществляет дополнительную коррекцию режима торможения так, чтобы хвост полосы вошел в прокатную клеть с требуемой скоростью. Способность устройства производить вычисления остатка полосы с высокой точностью и осуществлять коррекцию темпа замедления, исключает торможение стана выбегом и повышает качество управления, что в конечном счете повышает производительность прокатного стана. Дополнительная коррекция по фактическому остатку полосы, кроме того, повышает надежность управления и снижает вероятность возникновения на стане аварийных ситуаций, могущих являться следствием ошибок вычислений. Использование стандартных импульсов высокой частоты приводит к тому, что повторные вычисления в процессе замедления стана осуществляются с повышающей точностью. Это обстоятельство создает возможность применять в устройстве более грубый датчик длины без потери точности функционирования.

Формула изобретения

1. Устройство для автоматического управления торможением прокатного стана, оснащенного регулятором скорости и регулятором натяжения разматывающего устройства, содержащее датчик длины входящей в стан полосы, датчик угловой скорости разматывателя, блок вычисления длины целых дискрет датчика длины входящей в стан полосы, блок вычисления длины витка, блок вычисления длины остатка полосы, блок вычисления пути тормол ения и блок 5 сравнения, отличающееся тем, что, с целью повышения точности вычисления длины остатка полосы и улучшения качества управления торможением, оно дополнительно содержит генератор стандартных

0 импульсов, блок счетчика стандартных импульсов, блок вычисления доли дискретности датчика длины входящей в стан полосы, при этом три входа блока счетчика стандартных импульсов соответственно соединены с выходом датчика угловой скорости разматывателя с выходом датчика длины входящей в стан полосы и с выходом генератора стандартных импульсов, а его выход соединен с выходом блока вычисления

0 доли дискретности датчика длины входящей в стан полосы, выход которого подключен к первому входу блока вычисления длины витка, ко второму входу последнего подключен выход блока вычисления длины целых дискрет датчика длины входящей в стан полосы, два входа которого соответственно соединены с выходом датчика угловой скорости разматывателя и с выходом датчика длины входящей в стан полосы,

0 выход блока вычисления длины витка подключен к первому входу блока вычисления длины остатка полосы, соединенного своим выходом с первым входом блока сравнения, второй вход которого подключен к выходу блока вычисления пути торможения, связанного входом с выходом датчика длины входящей в стан полосы, причем выход блока сравнения соединен с входом регулятора скорости стана.

0 2. Устройство по п. 1, отличающеес я тем, что оно содержит релейный элемент, вход которого подключен к выходу регулятора натяжения разматывающего устройства, а выход соединен с вторым входом блока вычисления длины остатка полосы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

0 № 248035, кл. В 21В 37/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического замедленияпРОКАТНыХ CTAHOB | 1977 |

|

SU795596A1 |

| Способ управления замедлением стана холодной прокатки | 1976 |

|

SU602252A1 |

| Устройство для определения остатка полосы в разматываемом рулоне | 1982 |

|

SU1030643A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Способ определения плотности рулона в процессе смотки | 1990 |

|

SU1804930A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОРМОЖЕНИЕМ ПРОКАТНОГО СТАНА | 1969 |

|

SU248035A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Способ обнаружения нахлестного сварного шва в рулоне при холодной прокатке | 1984 |

|

SU1346287A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-20—Подача