перехода от тонкой цилиндрической части к утолщенной (фиг. 3).

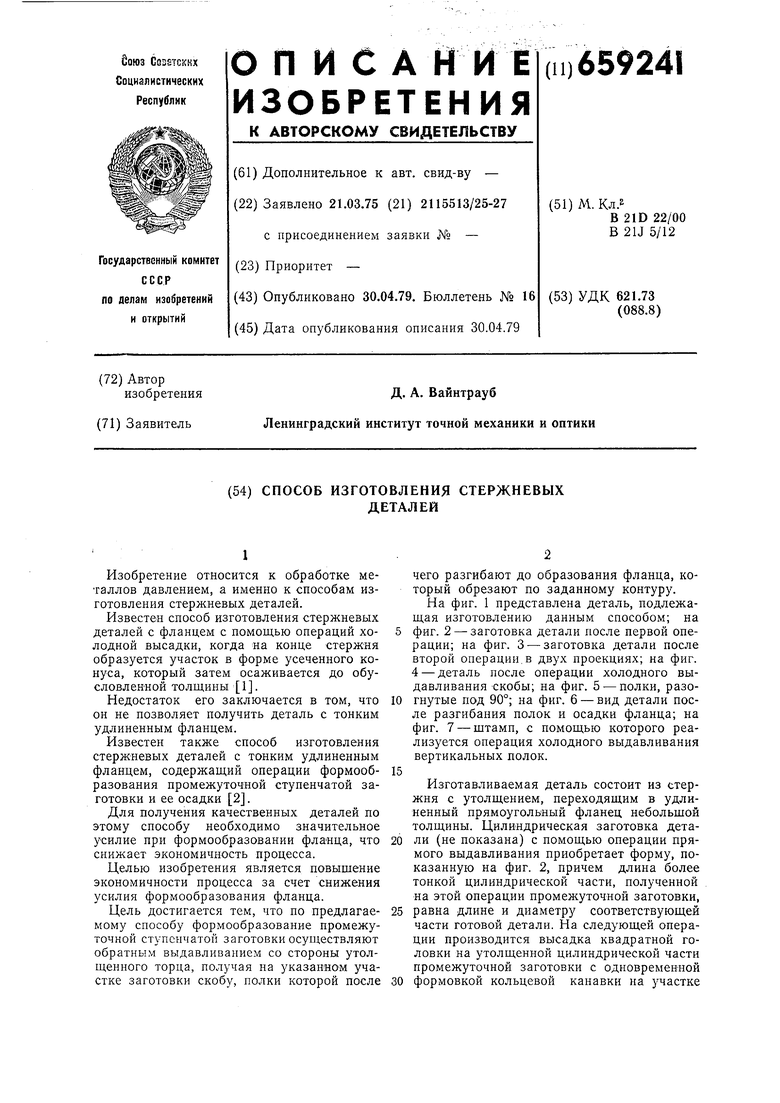

Следующая - третья операция - обратное холодное выдавливание - придает верхней части квадратной головки форму скобы с вертикальными полками (фиг. 4). На четвертой операции вертикальные полки разгибают (фиг. 5) под угол . На пятой операции производятся разгибание полок на ПЛОСКОСТЬ и осадка до получения обусловленной чертежом детали толщииы S. Операция обрезки фланца (шестая операция) придает детали окончательную форму и размеры (фиг. 1).

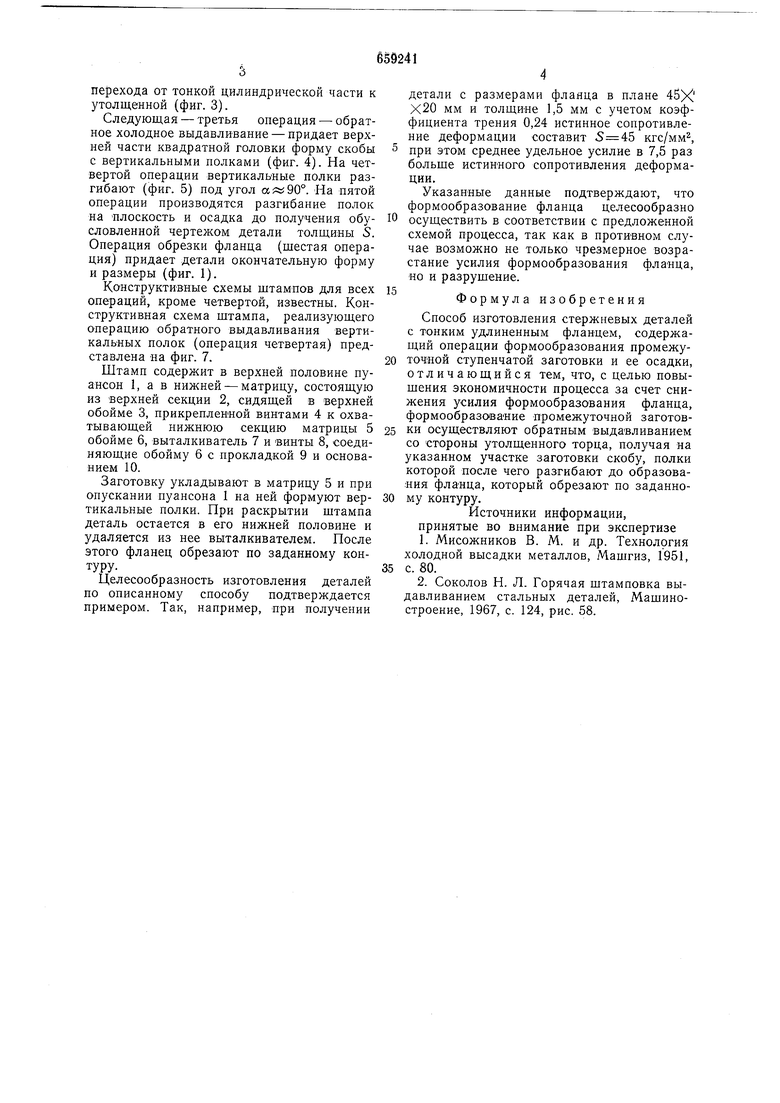

Конструктивные схемы штампов для всех операций, кроме четвертой, известны. Конструктивная схема штампа, реализующего операцию обратного выдавливания вертикальных полок (операция четвертая) представлена на фиг. 7.

Штамп содержит в верхней половине пуансон 1, а в нижней - матрицу, состоящую из верхней секции 2, сидящей в верхней обойме 3, прикрепленной винтами 4 к охватывающей нижнюю секцию матрицы 5 обойме 6, выталкиватель 7 и винты 8, соединяющие обойму 6 с прокладкой 9 и основанием 10.

Заготовку укладывают в матрицу 5 и при опускании пуансона 1 на ней формуют вертикальные полки. При раскрытии штампа деталь остается в его нижней половине и удаляется из нее выталкивателем. После этого фланец обрезают по заданному контуру.

Целесообразность изготовления деталей по описанному способу подтверждается примером. Так, например, при получении

детали с размерами фланца в плане 45Х Х20 мм и толщине 1,5 мм с учетом коэффициента трения 0,24 истинное сопротивление деформации составит кгс/мм,

5 при этом среднее удельное усилие в 7,5 раз больше истинного сопротивления деформации.

Указанные данные подтверждают, что формообразование фланца целесообразно

осуществить в соответствии с предложенной схемой процесса, так как в противном случае возможно не только чрезмерное возрастание усилия формообразования фланца, но и разрушение.

Формула изобретения

Способ изготовления стержневых деталей с тонким удлиненным фланцем, содержащий операции формообразования промежуточной ступенчатой заготовки и ее осадки, отличающийся тем, что, с целью повышения экономичности процесса за счет снижения усилия формообразования фланца, формообразование промежуточной заготовки осуществляют обратным выдавливанием со стороны утолщенного торца, получая на указанном участке заготовки скобу, полки которой после чего разгибают до образования фланца, который обрезают по заданно0 му контуру.

Источники информации, принятые во внимание при экспертизе

1.Мисожников В. М. и др. Технология холодной высадки металлов, Машгиз, 1951,

С. 80.

2.Соколов Н. Л. Горячая штамповка выдавливанием стальных деталей. Машиностроение, 1967, с. 124, рис. 58.

rUllRJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| Штамп для гибки скоб и калибровки их угловых частей | 1990 |

|

SU1750791A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Штамп для гибки скобы с углами, меньшими 90 @ | 1988 |

|

SU1652016A1 |

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

1риг.2

Pue.f

Авторы

Даты

1979-04-30—Публикация

1975-03-21—Подача