(54) УСТАНОВКА ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ

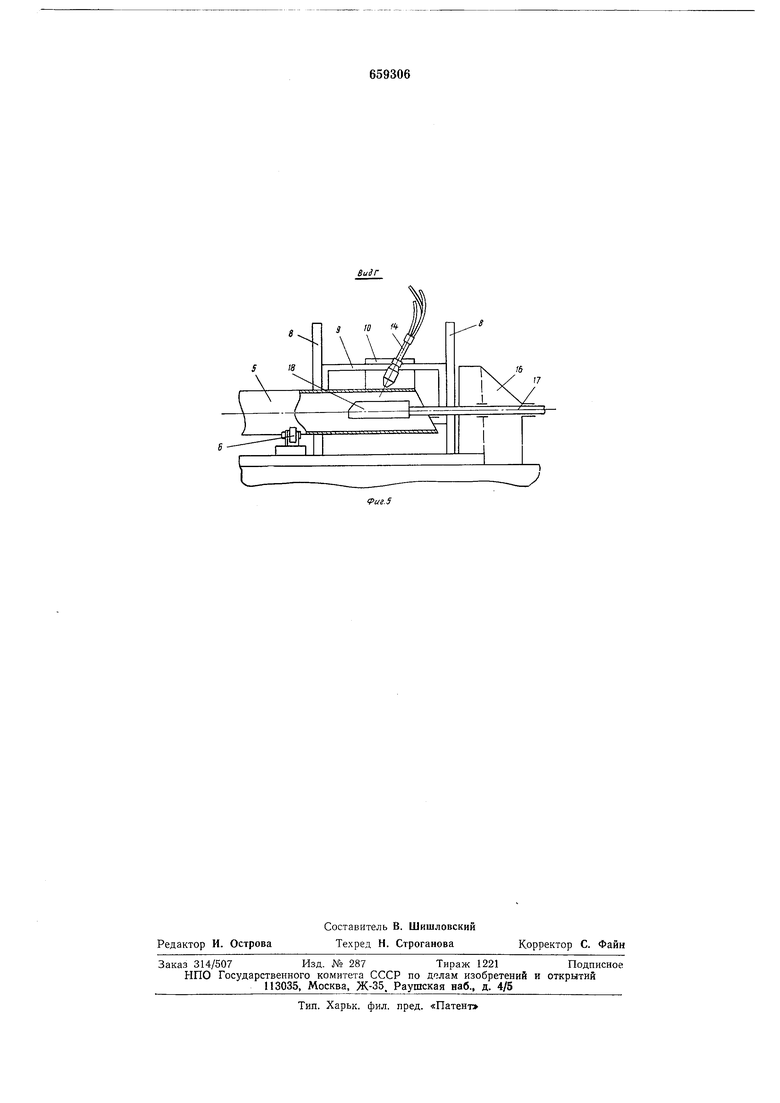

новлены направляющие для штока П, несущего /жестко связанный с ним огнеупорный желоб 18, который вводится через торец внутрь консольного участка трубы 5.

Ось поворота 19 резака 14 касательна к трубе 5 в точке реза 20.

В установку входят системы электрооборудования, автоматики и управления, обеспечивающне настройку и работу установки совместно с установкой питания резака (плазмотрона). Электроприводы синхронизированы при их совместной работе, например при помощи электрического вала. Все органы управления установкой, например, регулятор скорости, кнопки с переключателями управления приводами, приборы контроля размещены на каретке 10 нли вблизи нее, на электроприводе.

Для выполнения резов деталей типа тройников и косых врезок в установке предусмотрено реверсирование приводов механизмов 2 я //в заданных точках, например, при помощи путевых (концевых) выключателей. Для производства более сложных резов типа седловин и лепестков в устаHOBiKe предусмотрено синхронное увеличение оборотов механизма 11 перемещения и наклот5а резака относительно механизма 2 вращения трубы в два, четыре я восемь раз.

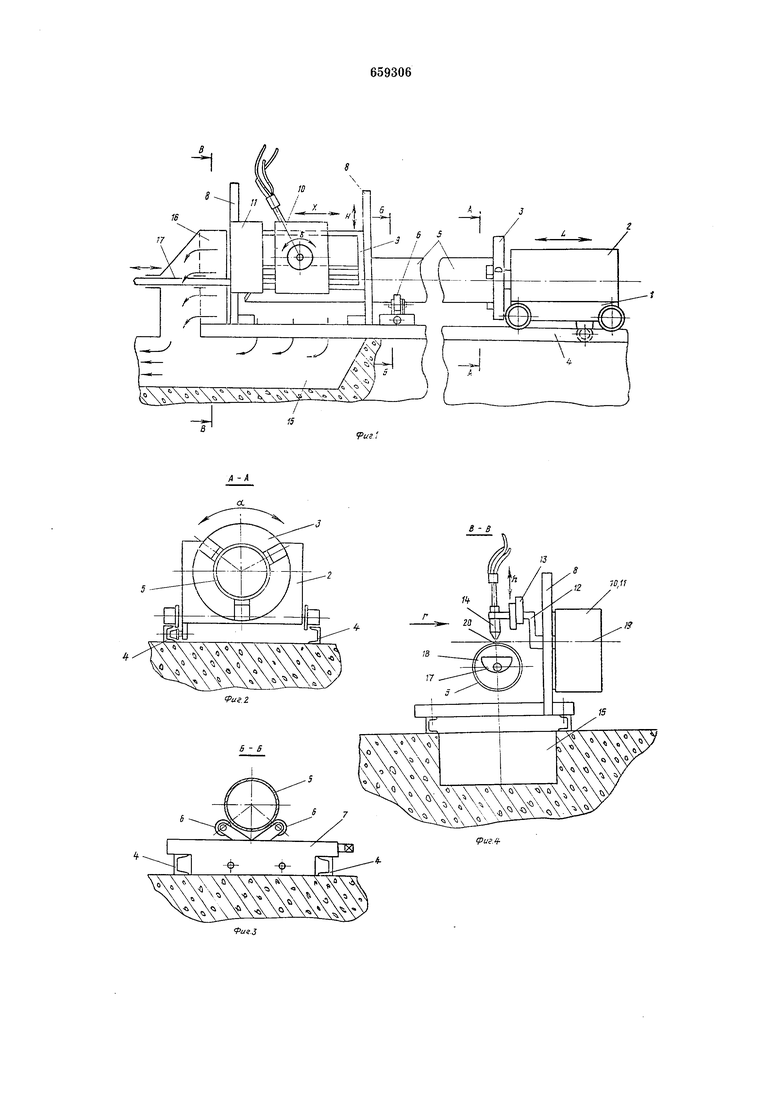

При резке тяжелых труб большего диаметра в установке могут быть предусмотрены устройства, снижающие боковые нагрузки на роликовую опору 6, возникающие при продольном передвижении трубы 5 тележкой 1, а также передвижение штока 17 э л ектр оп р1И водо м.

Установка работает следующим образом.

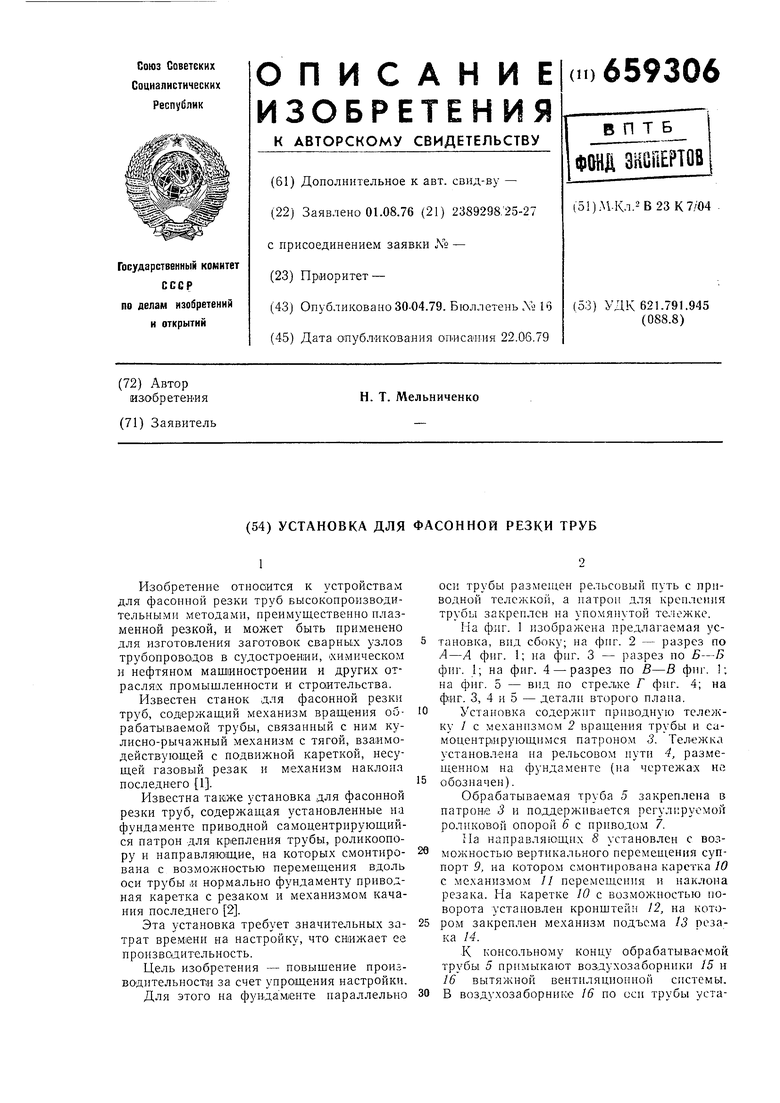

Трубу 5 зажимают одним концом в патроне 3, а второй конец укладывают на роликовую опору 6, отрегулированную так, чтобы труба 5 была строго горизонтальна. При этом тел:ежку / передвигают при по- мощи электропривода по направлению стрелки L с таким расчетом, чтобы консольная часть трубы доходила до воздухозаборника 16.

Суппорт 9 передвигают по направляющим 8 в направлении стрелки Я так, чтобы ось поворота 19 резака стала касательной -к наружной повер;хностн трубы 5 в точке р-еза 20, а механизмом подъема 13 устанавливают требуемое расстояние от сопла резака 14 до точки реза 20 на поверхности трубы 5.

Внутрь трубы вводят шток 17 так, чтобы огнеупорный желоб 18 занял место под резаком, предотвращая загрязнение внуттренней полости трубы ири резке.

Настраивают механизм перемещения и

наклона резака //, задавая максимальные размеры перемещения % каретки JO и угла поворота 7 резака 14, а также начало их отсчета.

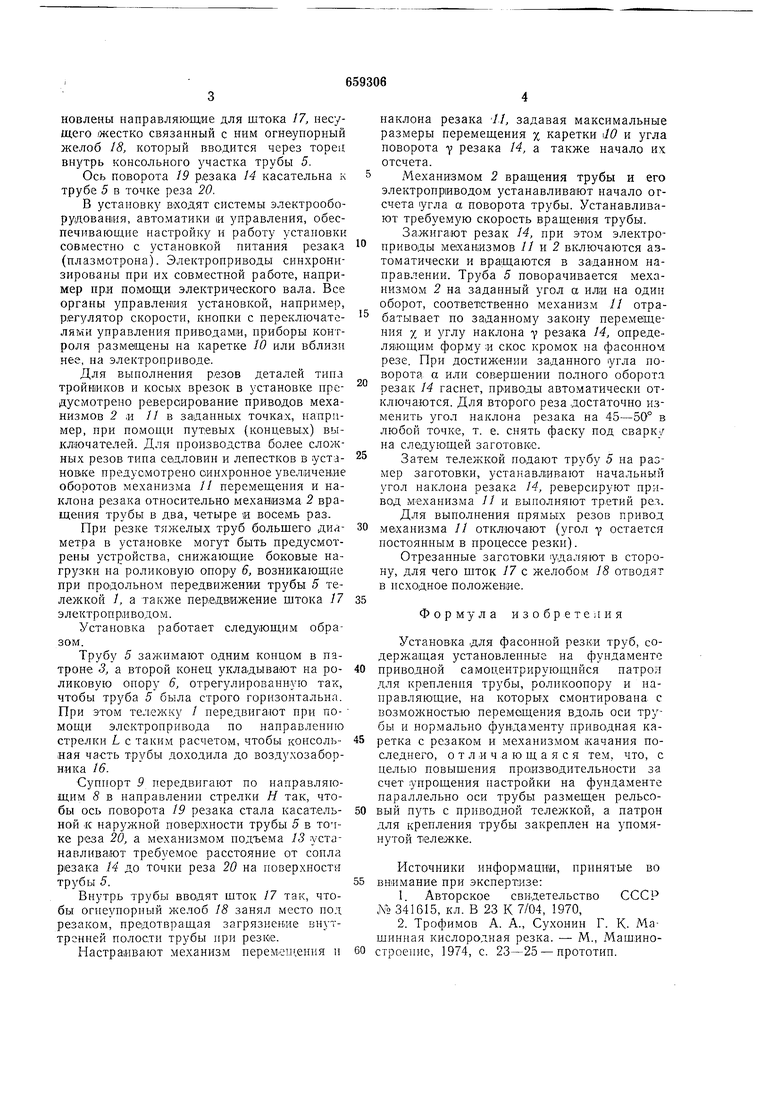

Механизмом 2 вращения трубы и его электроприводом устанавливают начало огсчета угла а поворота трубы. Устанавливают требуемую скорость вращения трубы. Зажигают резак 14, при этом электроприводы механизмов 11 м 2 включаются автоматически и вращаются в заданном направлении. Труба 5 поворачивается механизмом 2 на заданный угол а или на один оборот, соответственно механизм // отрабатывает по заданному закону перемещения X и углу наклона 7 резака 14, определяющим форму ;и скос кромок на фасонном резе. При достижении заданного угла поворота а или сов1ершении полного оборота резак 14 гаснет, приводы автоматически отключаются. Для второго реза достаточно изменить угол наклона резака на 45-50° в любой точке, т. е. снять фаску под сварк/ на следующей заготовке.

Затем тележкой подают трубу 5 на размер заготовки, устанавливают начальный угол наклона резака 14, реверсируют привод механизма 7/ и выполняют третий рез. Для выполнения нрямых резов привод

механизма 11 отключают (угол у остается постоянным в процессе резки).

Отрезанные заготовки удаляют в сторону, для чего шток 17 с желобом 18 отводят в исходное положение.

Формула изобретения

Установка для фасонной резки труб, содержащая установленные на фундамента

приводной самоцентрирующийся патрон для крепления трубы, роликоопору и направляющие, на которых смонтирована с возможностью перемощения вдоль оси трубы и нормально фундаменту приводная каретка с резаком и механизмом качания последнего, отличающаяся тем, что, с целью повышения производительности за счет упрощения настройки на фундаменте параллельно оси трубы размещен рельсовый путь с приводной тележкой, а патрон для крепления трубы закреплен на упомянутой тележке.

Источники информации, принятые во внимание при экспертизе:

1 Авторское свидетельство СССР Л 341615, кл. В 23 К 7/04, 1970,

2. Трофимов А. А., Сухонин Г. К. Машинная кислородная резка. - М., Машиностроение, 1974, с. 23-25 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1972 |

|

SU341615A1 |

| Станок для фасонной резки труб | 1980 |

|

SU893436A1 |

| Станок для фасонной резки труб и вырезки в них отверстий | 1982 |

|

SU1139591A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Устройство для тепловой резки труб | 1980 |

|

SU927430A1 |

| Механизм перемещения резака устройства для термической резки труб | 1981 |

|

SU996122A1 |

| Станок для фасонной резки труб | 1981 |

|

SU963750A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

Авторы

Даты

1979-04-30—Публикация

1976-08-01—Подача