I

Изобретение относится к области сварки высоколегированных сталей к сплавов аустенитного класса, алюминие- сплавов и, других металлов, склонны к образованию горячих трещин, в част- нести к способам определения технсяогиче кой прочности металлов, и может быть. применено в энергетической, судострои тельной и других отраслях промышленности.

Известны способы определения тех нологической прочности металлов при сварке, предусматривающие сварку технологически проб LlXL2j .

Однако эти способы предназначены для оценки характеристик свариваемости сваро шых материалов, в то время как на практике часто необходимо знать технологическую прочность металла самого изделия.

Известен способ определения техно- логической прочности металлов в процессе кристаллизации при сварке, йаи более близкий к изобретению по технологической сущности, при котором натурный образец собирают из пластин и двари- вают в закрепленном состоянии, а о технологической прочности судят по нали- чию и величине трещин L3J.

Однако такой способ характеризует недостаточная точность при испытаниях торцовых соединений, а также соединений, имеющих концентраторы различного рода. Кроме того, согласно известному способу сварку образцов осуществляют с присадоч1-1ым металлом и способ применяется для оценки технологической прочности сварочных материалов, тогда как часто возникает необходимость определения прочности свариваемых металлов,

Целью изобретения является повыще ние точности оценки технологической прочности свариваемого металла.

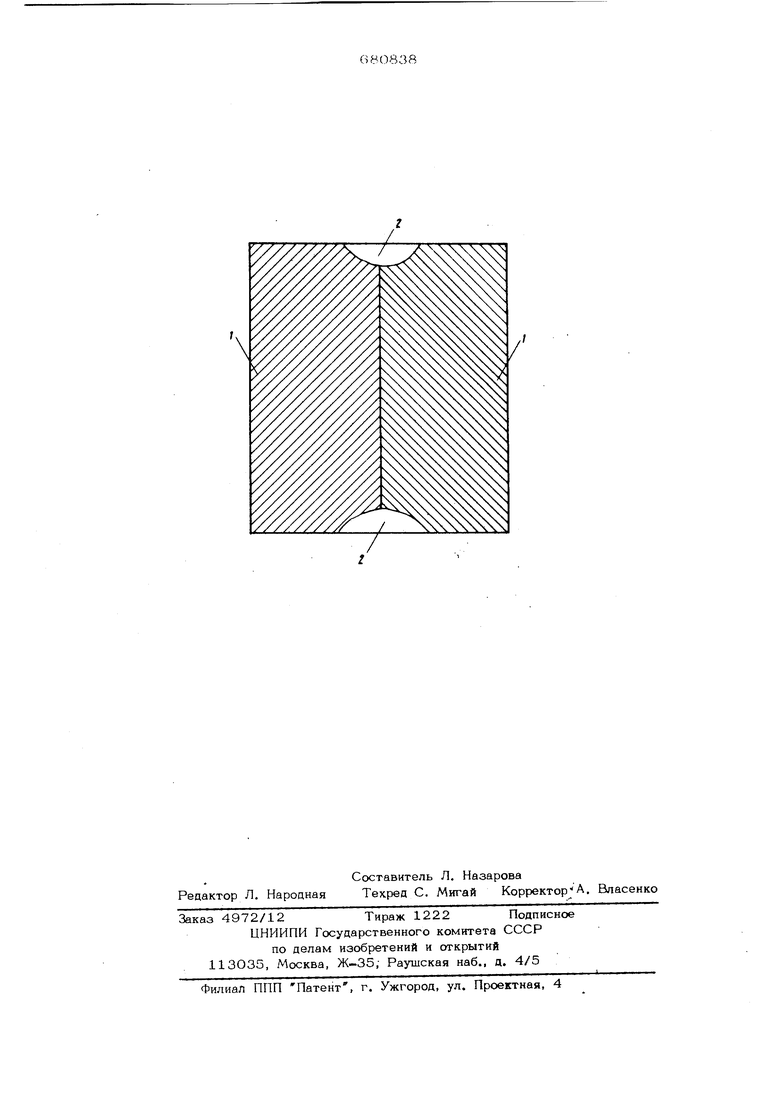

Для этого сборку пластин осуществляют по их плоскостям и обваривают нешавящимся электродом по периметр пластин. На чертеже представлен образец, сваренный по предлагаемому способу. Способ осуществл$пот следующим образом. Две пластины 1 собирают по плоскостям и прихватывают их, пластины выполняют из исследуемого металла с толщиной равной толщине реальной конструкции. После сборки выполняют сварку по периметру пластин неплавя- щимся электродом, при этом шов 2 обра зуется за счет расплавления свариваемы торцов пластин. При сварке такого соеди нения конструктивный зазор между дета- лями в корне шва является концентратором в виде надреза, имитирующего образование трещин в корне шва. После сварки из полученной пробы изготавливают щлифы и микрощлифы поперечного сечения сварного соединения, которые осматривают с помощью лупы или микроскопа, О свариваемости металла судят по наличию и величине трещины образующейся в шва и являющейся продолжением конструктивного зазора пластин. Пример. Проводят сравнительные испытания данного способа и известного. Оценивают технологическую прочность хр моникелевой стали марки 08Х18Н1ОТ, имеющей аустенитную структуру, сталь этой же марки, содержащей ферритную фазу в количестве 5% и сплав на железо хромоникелевой основе марки ЭП-350(Х20Н4бБ). Сталь марки 08Х18Н10Т, содержащая 5% ферритной фазы, относится к хорошо свариваемым материалам, сталь этой же марки, имеющая аустенитную структуру, может прояв лять склонность к образованию трещин при сварке. Сталь марки ЭП-35О относится к трудносвариваемым материалам, хорошее качество сварных соединений из этого сплава может быть обеспечено только при условии использования специ- альных электродов или сварочной проволо ки. Сварку пластин по предлагаемому спо собу осуществляют аргонодуговой сваркой. Пластины размером Ю.ОхЮОхЮОмм изготовлены из поковок. В качестве характеристики свариваемости определяют наличие и величину трещин на микрощлифах с использованием бинокулярной лупы типа МБС или микроскопа. Точность оценки технологической прочности по данному способу выше, чем по известному. Так по данному способу величина трещин в стали марки 08Х18Н1ОТ; имеющей аустенитную структуру, и в сплаве марки ЭП-350 составит О,1 и 0,9 мм, в то время как по известному способу величина трещин и порядковый номер пластины, на которой они образуются в исследуемых материалах, одинаковы. Предлагаемый способ позволяет повысить точность оценки свариваемости металлов применительно к любой толщине свариваемого металла реальных конструкций с различными констру ктивными особенностями. Формула изобретения Способ определения технологической прочности металлов в процессе кристаллизации при сварке, преимущественно торцовых сварных соединений, при котором натурный образец собирают из пластин и сваривают в закрепленном состоянии, а о технологической прочности судят по наличию и величине трещин, отличающийся тем, что, с целью повыщения точности оденки технологической прочности свариваемого металла, сборку пластин осуществляют по их плоскостям и обваривают неплавя- щимся электродом по периметру пластин. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 278914, кл. В 23 К 28/00, 1968. 2.Шарморов М. X. и др. Испытания металлов на свариваемость, М., 1972, с. 134-133. 3.Справочник по сварке. Под ред. В. А. Винокурова, М., 1970, т. 3, с. 205.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2726936C1 |

| Способ дуговой сварки деталей из углеродистой стали с деталями из высоколегированной аустенитной стали | 1986 |

|

SU1389963A1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| МЕТАЛЛЫ СВАРНОГО ШВА С ВЫСОКОЙ ВЯЗКОСТЬЮ И ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ПЛАСТИЧЕСКОМУ РАЗРЫВУ | 2011 |

|

RU2584621C2 |

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

Авторы

Даты

1979-08-25—Публикация

1977-12-14—Подача