1

Изобретение относится к области машиностроения, в частности станкостроения, и может быть использовано в устройствах автоматической смены инструмента многооперационных станков.

Известны механические руки, содержащие корпус с захватами, установленный на валу, осуществляющем поступательные в осевом направлении и поворотные перемещения, и механизмы зажима инструментов в захватах, выполненные в виде подпружиненных стержней, фиксируемых (заклиниваемых) при зажиме перемещающимися толкателями 1.

Применение в указанных устройствах для каждого подпружиненного стержня индивидуального толкателя усложняет конструкцию механической руки, так как для перемещения толкателей используются два приводных механизма.

Известна таклсе механическая рука для автоматической смены инструмента, содержащая корпус с захватами, установленный на валу, осуществляющем поступательные в осевом направлении и поворотные неремещения, и механизмы зажима инструментов в захватах, выполненные в виде подпружиненных стержней, заклиниваемых при зажиме конусной поверхностью расположенного соосно с валом подпрул иненного стакана 2.

Конструкция такой механической руки не исключает возмолуности выпадания инструментов из захватов при неремещениях руки во время смены инструментов, в связи с заклиниванием стакана, утыканием его в подпружиненные стерл ни, поломкой пли ослаблением пружины стакана.

Целью изобретения является повыщение

надежности закрепления инструментов в

захватах при перемещениях механической

руки.

Для этого механизмы зажима снабжены

обоймой с радиальными отверстиями, жестко и соосно с валом закрепленной на неподвил ной части руки, и втулкой, закрепленной на валу, причем на подпрул иненном стакане выполнена внутренняя кольцевая канавка под щарики, размещенные в указанных радиальных отверстиях обоймы, а втулка выполнена с профилем по образующей, взаимодействующим с щариками обоймы и обеспечивающим при заклининком иолол ении подпружиненных толкателей расцепление обоймы со стаканом.

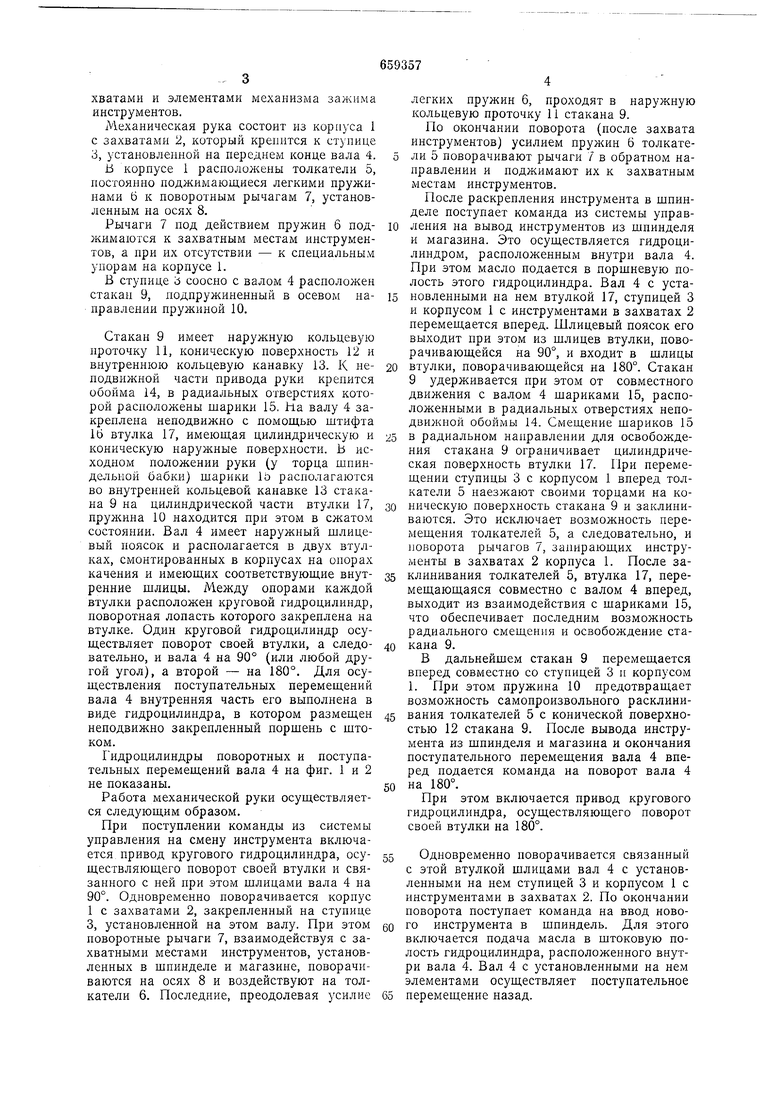

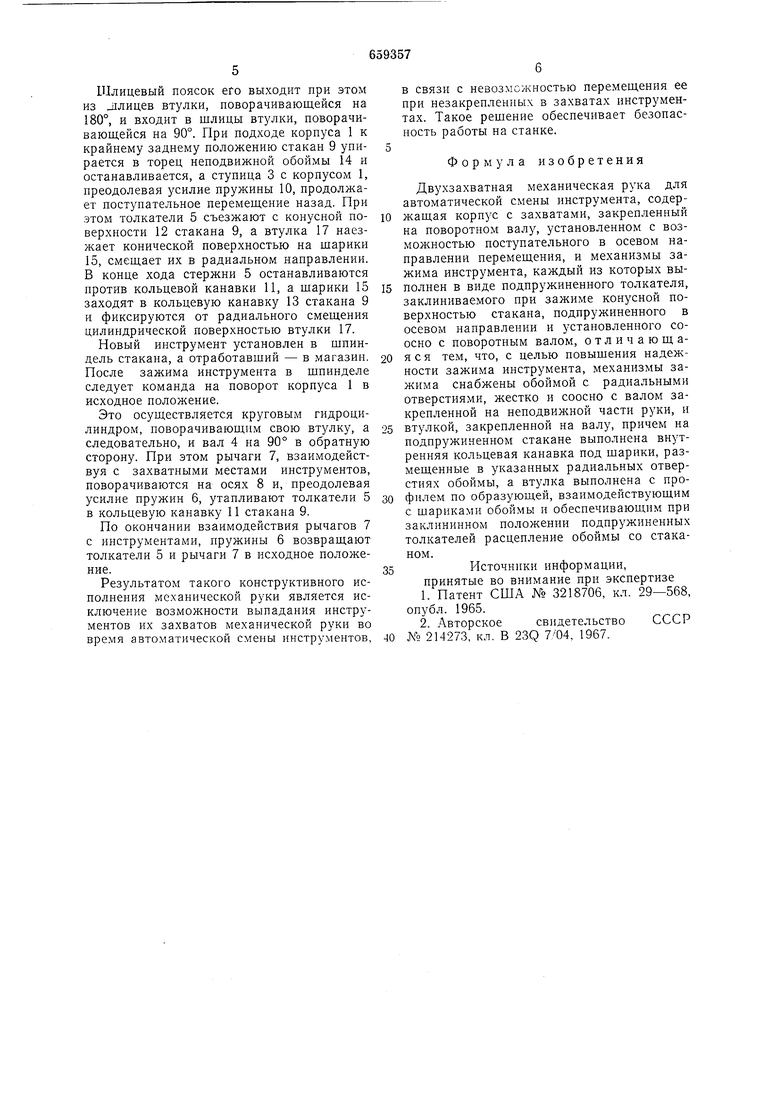

На фиг. 1 схематически изображен вариант конструкции предлагаемой механической руки; на фиг. 2 - корпус руки с захватами и элементами механизма зажима инструментов.

Механическая рука состоит из корпуса 1 с захватами 2, который крепится к ступице 3, установленной на переднем конце вала 4.

Б корпусе 1 расположены толкатели 5, постоянно поджимающиеся легкими пружинами б к поворотным рычагам 7, установленным на осях 8.

Рычаги 7 нод действием пружин 6 ноджимаются к захватным местам инструментов, а при их отсутствии - к специальным упорам на корпусе 1.

В ступице 6 соосно с валом 4 расположен стакан 9, подпружиненный в осевом направлении пружиной 10.

Стакан 9 имеет наружную кольцевую проточку 11, коническую поверхность 12 и внутреннюю кольцевую канавку 13. К неподвижной части нривода руки крепится обойма 14, в радиальных отверстиях которой расположены шарики 15. На валу 4 закреплена неподвижно с помощью штифта 16 втулка 17, имеющая цилиндрическую н коническую наружные поверхности. Ъ исходном положении рукн (у торца шнинделыюй бабки) шарики Ib располагаются во внутренней кольцевой канавке 13 стакана 9 на цилиндрической части втулки 17, пружииа 10 находится при этом в сжатом состоянии. Вал 4 имеет наружный шлицевый иоясок н располагается в двух втулках, смонтированных в корпусах на опорах качения и имеющих соответствующие внутренние шлицы. Между опорами каждой втулки расположен круговой гндроцилиндр, поворотная лопасть которого закреплена на втулке. Один круговой гидроцилиндр осуществляет поворот своей втулки, а следовательно, и вала 4 на 90° (или любой другой угол), а второй - на 180°. Для осуществления поступательных перемещений вала 4 внутренняя часть его выполнена в виде гидроцилиндра, в котором размещен неподвижно закрепленный поршень с штоком.

Гидроцилиндры новоротных и поступательных перемещений вала 4 на фиг. 1 и 2 не показаны.

Работа механической руки осуществляется следующим образом.

При поступлении команды из системы управления на смену инструмента включается прнвод кругового гидроцилиндра, осуществляющего поворот своей втулки и связанного с ней при этом шлицами вала 4 на 90°. Одновременно поворачивается корпус 1 с захватами 2, закрепленный на ступице 3, установленной на этом валу. Прн этом поворотные рычаги 7, взаимодействуя с захватными местами инструментов, установленных в шпинделе и магазине, поворачиваются на осях 8 и воздействуют на толкатели 6. Последние, преодолевая усилие

легких пружин б, проходят в наружную кольцевую проточку 11 стакана 9.

По окончании поворота (после захвата инструментов) усилием нружин б толкатели 5 поворачивают рычаги 7 в обратном направлении и поджимают их к захватным местам инструментов.

После раскрепления инструмента в шпинделе поступает команда из системы управления на вывод инструментов из шпинделя н магазина. Это осуществляется гндроцилиндром, расположенным внутри вала 4. Прн этом масло подается в поршневую полость этого гидроцилиндра. Вал 4 с установленными на нем втулкой 17, ступицей 3 н корпусом 1 с инструментами в захватах 2 перемещается вперед. Шлицевый поясок его выходит при этом из шлицев втулки, поворачивающейся на 90°, и входит в шлицы

втулки, поворачивающейся на 180°. Стакан 9 удерживается при этом от совместного движения с валом 4 шариками 15, расположенными в радиальных отверстиях неподвил ной обоймы 14. Смещение шариков 15

В радиальном направлении для освобождения стакана 9 ограничивает цилиндрическая новерхность втулки 17. При перемещении ступицы 3 с корпусом 1 вперед толкатели 5 наезжают своими торцами на коннческую поверхность стакана 9 и заклиниваются. Это исключает возможность перемещения толкателей 5, а следовательно, и поворота рычагов 7, заннрающих инструменты в захватах 2 корпуса 1. После заклинивания толкателей 5, втулка 17, перемещающаяся совместно с валом 4 вперед, выходит из взаимодействия с шариками 15, что обеспечивает последним возможность радиального смещения н освобождение стакана 9.

В дальнейшем стакан 9 перемещается вперед совместно со ступицей 3 и корпусом 1. При этом пружина 10 предотвращает возможность самопроизвольного расклинивания толкателей 5 с конической поверхностью 12 стакана 9. После вывода инструмента из шпинделя н магазина и окончания поступательного перемещения вала 4 вперед подается команда на поворот вала 4

на 180°.

При этом включается привод кругового гидроцилиндра, осуществляющего поворот своей втулки на 180°.

Одновременно поворачивается связанный с этой втулкой шлицами вал 4 с установленными на нем ступицей 3 и корпусом 1 с инструментами в захватах 2. По окончании поворота поступает команда на ввод нового инструмента в шпиндель. Для этого включается подача масла в штоковую полость гидроцилиндра, расположенного внутри вала 4. Вал 4 с установленными на нем элементами осуществляет поступательное

перемещение назад.

Шлицевый поясок его выходит при этом из ллицев втулки, поворачивающейся на 180°, и входит в шлицы втулки, поворачивающейся на 90°. При подходе корпуса 1 к крайнему заднему положению стакан 9 упирается в торец неподвижной обоймы 14 и останавливается, а ступица 3 с корпусом 1, преодолевая усилие пружины 10, продолжает поступательное перемещение назад. При этом толкатели 5 съезжают с конусной поверхности 12 стакана 9, а втулка 17 наезжает конической поверхностью на щарики 15, смещает их в радиальном направлении. В конце хода стержни 5 останавливаются против кольцевой канавки И, а щарики 15 заходят в кольцевую канавку 13 стакана 9 и фиксируются от радиального смещения цилиндрической поверхностью втулки 17.

Повый инструмент установлен в щпиндель стакана, а отработавший - в магазин. После зажима инструмента в шпинделе следует команда на поворот корпуса 1 в исходное положение.

Это осуществляется круговым гидроцилиндром, поворачивающим свою втулку, а следовательно, и вал 4 на 90° в обратную сторону. При этом рычаги 7, взаимодействуя с захватными местами инструментов, поворачиваются на осях 8 и, преодолевая усилие пружин 6, утапливают толкатели 5 в кольцевую канавку 11 стакана 9.

По окончании взаимодействия рычагов 7 с инструментами, пружины 6 возвращают толкатели 5 и рычаги 7 в исходное положение.

Результатом такого конструктивного исполнения механической руки является исключение возможности выпадания инструментов их захватов механической руки во время автоматической смены инструментов.

в связи с невозможностью перемещения ее при незакрепленных в захватах инструментах. Такое решение обеспечивает безопасность работы на станке.

Формула изобретения

Двухзахватная механическая рука для автоматической смены инструмента, содержащая корпус с захватами, закрепленный на поворотном валу, установленном с возможностью поступательного в осевом направлении перемещения, и механизмы зажима инструмента, каждый из которых выполнен в виде подпружиненного толкателя, заклиниваемого при зажиме конусной поверхностью стакана, подпружиненного в осевом направлении и установленного соосно с поворотным валом, отличающая с я тем, что, с целью повышения надежности зажима инструмента, механизмы зажима снабжены обоймой с радиальными отверстиями, жестко и соосно с валом закрепленной на неподвижной части руки, и

втулкой, закрепленной на валу, причем на подпружиненном стакане выполнена внутренняя кольцевая канавка под шарики, размещенные в указанных радиальных отверстиях обоймы, а втулка выполнена с профилем по образующей, взаимодействующим с шариками обоймы и обеспечивающим при заклининном положении подпружиненных толкателей расцепление обоймы со стаканом.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3218706, кл. 29-568, опубл. 1965.

2.Авторское свидетельство СССР Хо 214273, кл. В 23Q 7/04, 1967.

w

n

- 1

Vuz.i

риг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Механическая рука | 1975 |

|

SU556929A1 |

| Устройство для зажима инструмента | 1976 |

|

SU584981A1 |

| ВОГСОЮЗНАЯ Iii;i.:?r-t,-;u^':E;iiAj<У;^',*' Л: ;.:кд i | 1972 |

|

SU328602A1 |

| Ударный гайковерт | 1988 |

|

SU1523328A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для зажима деталей | 1982 |

|

SU1038175A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Гайковерт | 1987 |

|

SU1521574A1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1985 |

|

SU1311905A1 |

| УСТРОЙСТВО для ЗАЖИМА ИНСТРУМЕНТА | 1973 |

|

SU379329A1 |

Авторы

Даты

1979-04-30—Публикация

1977-02-07—Подача