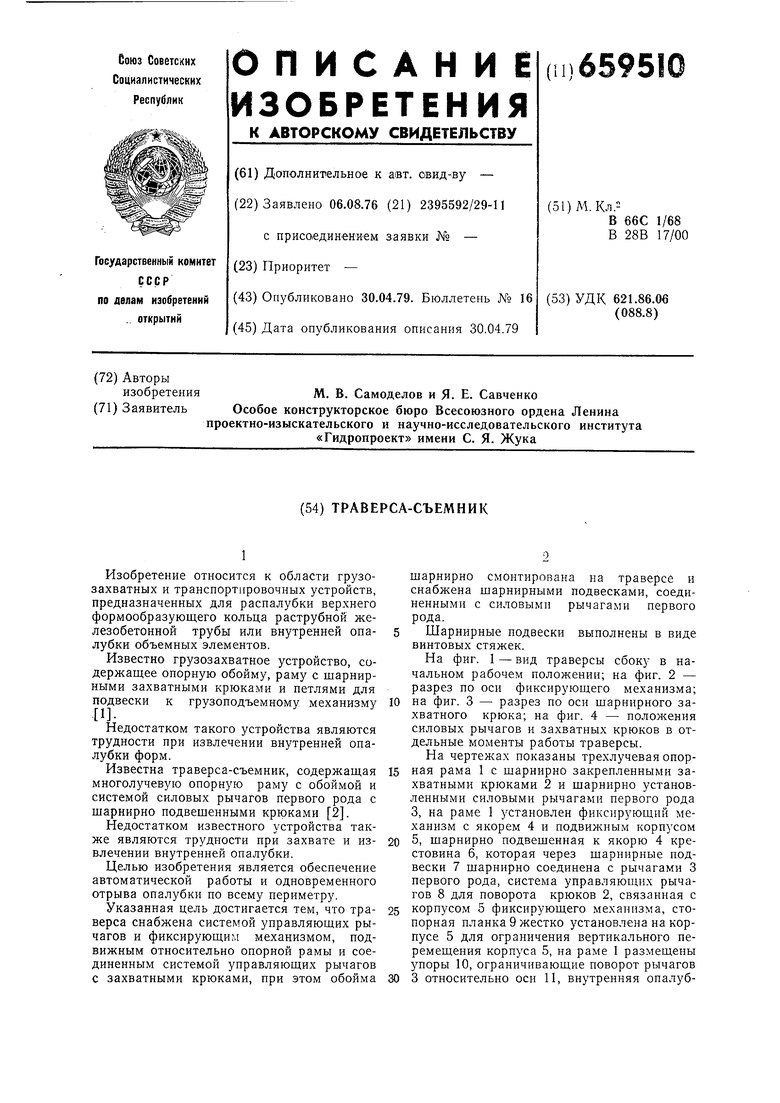

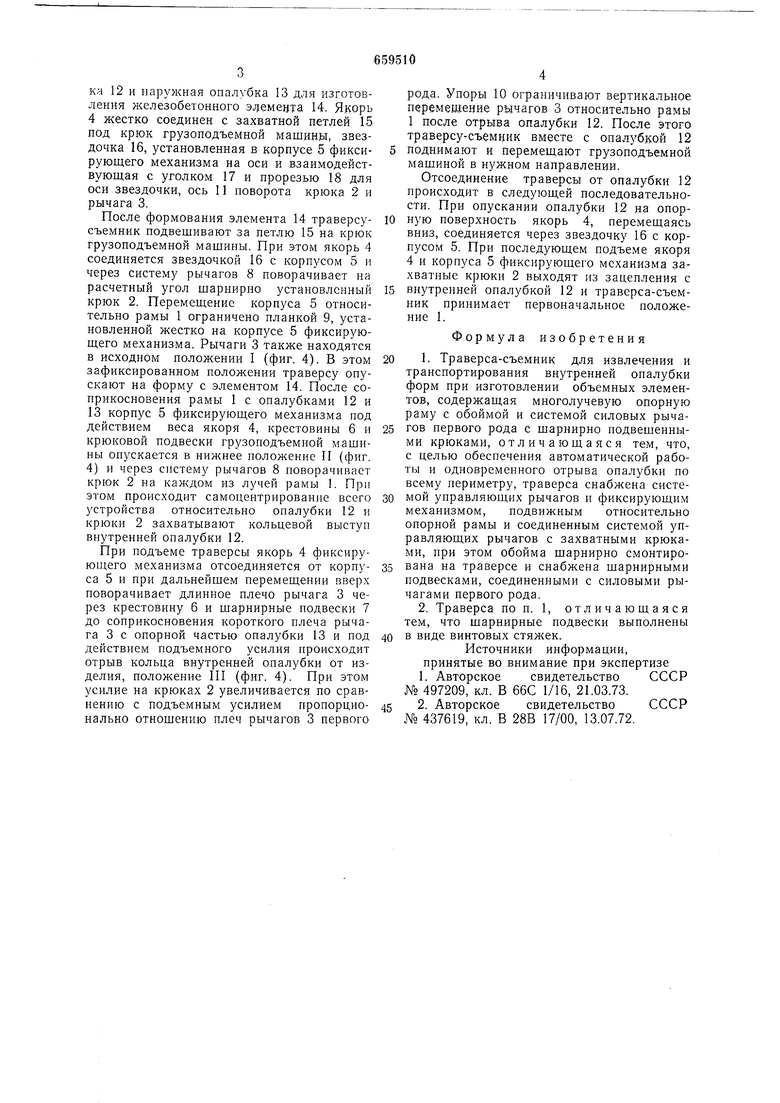

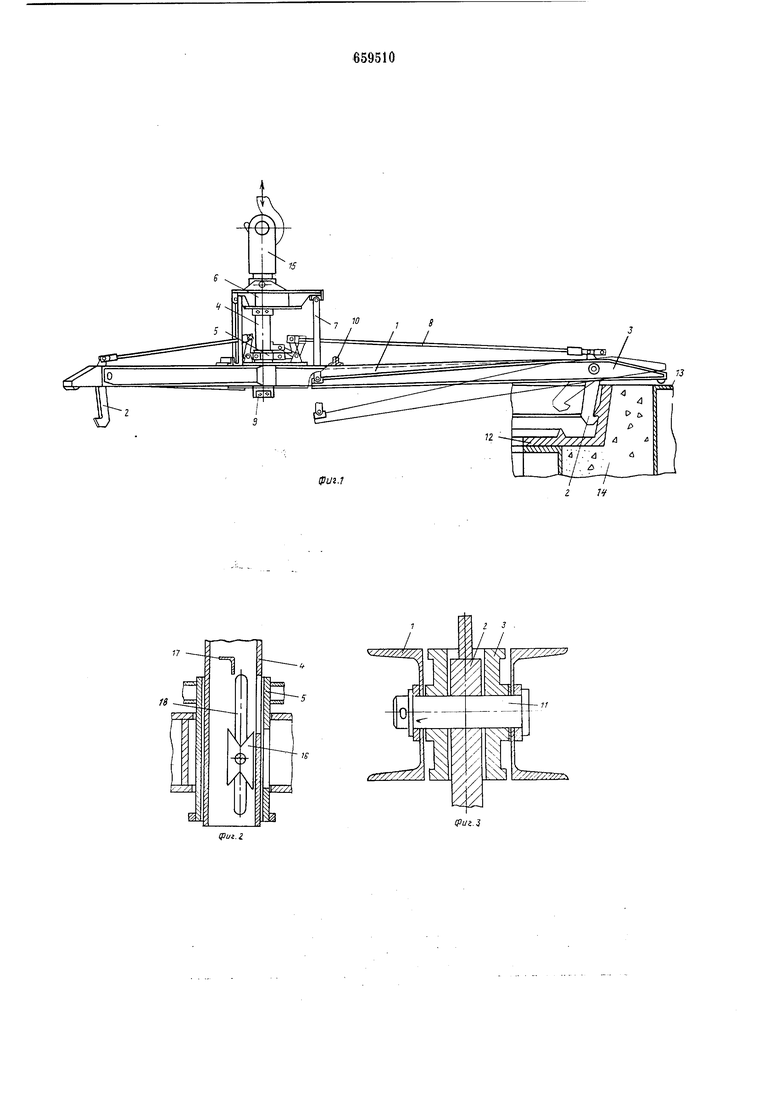

ка 12 и наружная опалубка 13 для изготовления я елезобетониого элемента 14. Якорь 4 жестко соединен с захватной петлей 15 под крюк грузоподъемной машины, звездочка 16, установленная в корпусе 5 фиксирующего механизма на оси и взаимодействующая с уголком 17 и прорезью 18 для оси звездочки, ось 11 поворота крюка 2 и рычага 3.

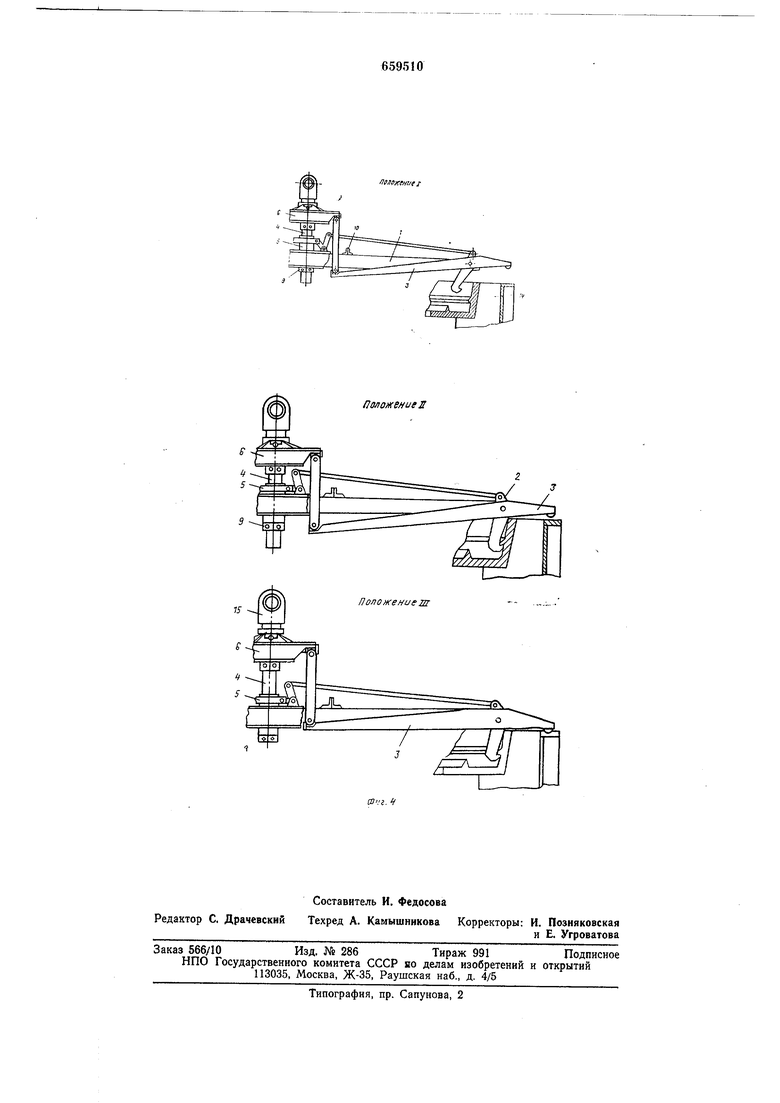

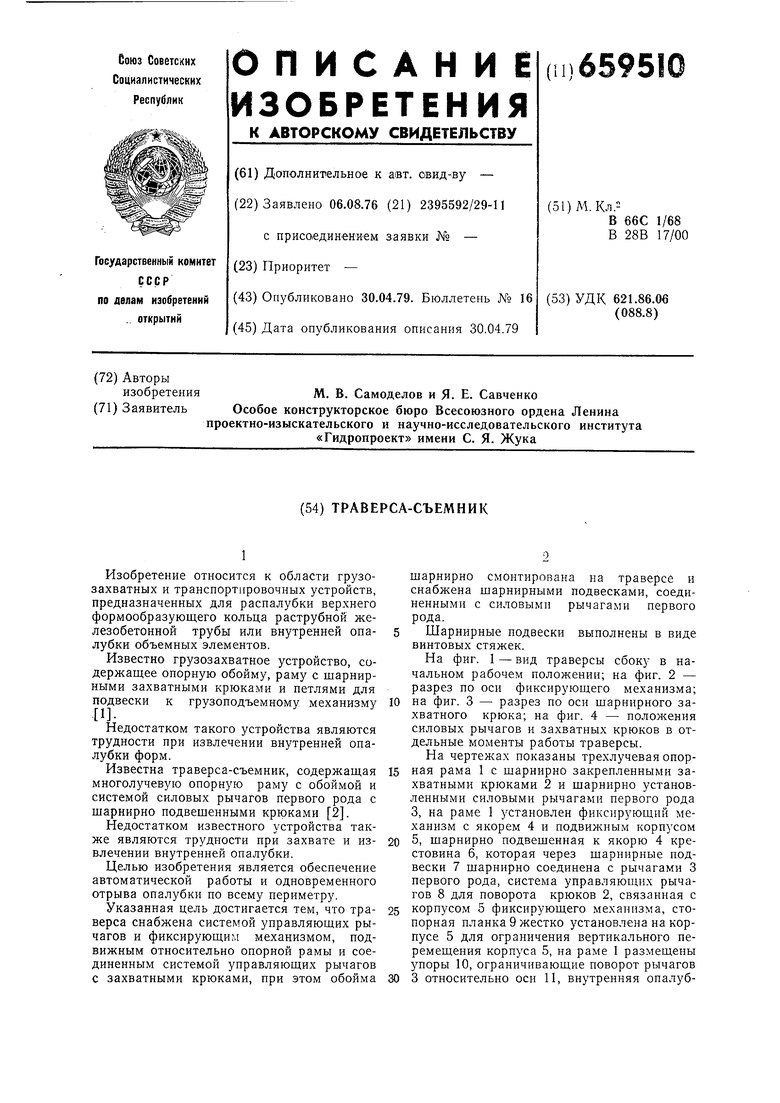

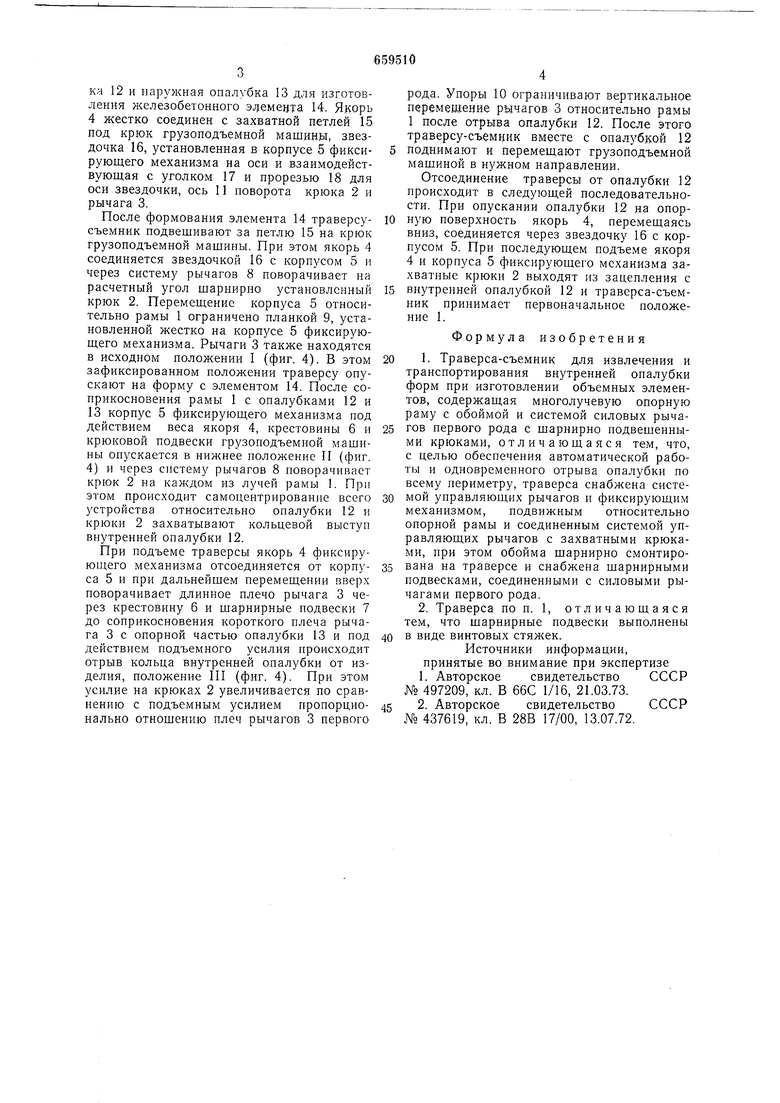

После формования элемента 14 траверсусъемник подвешивают за петлю 15 на крюк грузоподъемной машины. При этом якорь 4 соединяется звездочкой 16 с корпусом 5 и через систему рычагов 8 поворачивает на расчетный угол шарнирно установленный крюк 2. Перемещение корпуса 5 относительно рамы 1 ограничено планкой 9, установленной жестко на корпусе 5 фиксирующего механизма. Рычаги 3 также находятся в исходном положении I (фиг. 4). В этом зафиксированном положении траверсу опускают на форму с элементом 14. После соприкосновения рамы I с опалубками 12 и 13 корпус 5 фиксирующего механизма под действием веса якоря 4, крестовины 6 и крюковой подвески грузоподъемной машины опускается в нижнее положение II (фиг. 4) и через систему рычагов 8 поворачивает крюк 2 на каждом из лучей рамы 1. При этом происходит самоцентрирование всего устройства относительно опалубки 12 и крюки 2 захватывают кольцевой выступ внутренней опалубки 12.

При подъеме траверсы якорь 4 фиксирующего механизма отсоединяется от корпуса 5 и при дальнейшем перемещении вверх поворачивает длинное плечо рычага 3 через крестовину 6 и шарнирные подвески 7 до соприкосновения короткого плеча рычага 3 с опорной частью опалубки 13 и под действием подъемного усилия происходит отрыв кольца внутренней опалубки от изделия, положение П1 (фиг. 4). При этом усилие на крюках 2 увеличивается по сравнению с подъемным усилием пропорционально отношению плеч рычагов 3 первого

рода. Упоры 10 ограничивают вертикальное перемещение рычагов 3 относительно рамы 1 после отрыва опалубки 12. После этого траверсу-съемник вместе с опалубкой 12 поднимают и перемещают грузоподъемной машиной в нужном направлении.

Отсоединение траверсы от опалубки 12 происходит в следующей последовательности. При опускании опалубки 12 на опорную поверхность якорь 4, перемещаясь вниз, соединяется через звездочку 16 с корпусом 5. При последующем подъеме якоря 4 и корпуса 5 фиксирующего механизма захватные крюки 2 выходят из зацепления с

внутренней опалубкой 12 и траверса-съемник принимает первоначальное положение 1.

Формула изобретения

1. Траверса-съемник для извлечения и транспортирования внутренней опалубки форм при изготовлении объемных элементов, содержащая многолучевую опорную раму с обоймой и системой силовых рычагов первого рода с шарнирно подвешенными крюками, отличающаяся тем, что, с целью обеспечения автоматической работы и одновременного отрыва опалубки по всему периметру, траверса снабжена системой управляющих рычагов и фиксирующим механизмом, подвижным относительно опорной рамы и соединенным системой управляющих рычагов с захватными крюками, при этом обойма шарнирно смонтирована на траверсе и снабжена шарнирными подвесками, соединенными с силовыми рычагами первого рода.

2. Траверса по п. 1, отличаюшаяся тем, что шарнирные подвески выполнены

в виде винтовых стяжек.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 497209, кл. В 66С 1/16, 21.03.73.

2. Авторское свидетельство СССР № 437619, кл. В 28В 17/00, 13.07.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1972 |

|

SU437619A1 |

| Грузозахватная траверса | 1978 |

|

SU765186A1 |

| Захватное устройство для грузов с проушинами | 1990 |

|

SU1787925A1 |

| Грузозахватное устройство | 1989 |

|

SU1687554A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Траверса для подъема и перемещения крупногабаритных тяжеловесных грузов | 1978 |

|

SU767006A1 |

| Грузозахватная система | 1985 |

|

SU1289792A1 |

| Захватное устройство | 1982 |

|

SU1054273A1 |

| Захватное устройство для грузовС цЕНТРАльНыМ ОТВЕРСТиЕМ | 1978 |

|

SU810598A1 |

| Траверса-съемник | 1973 |

|

SU497209A1 |

Vui.l

nufxeHUf

Положен ues

Авторы

Даты

1979-04-30—Публикация

1976-08-06—Подача