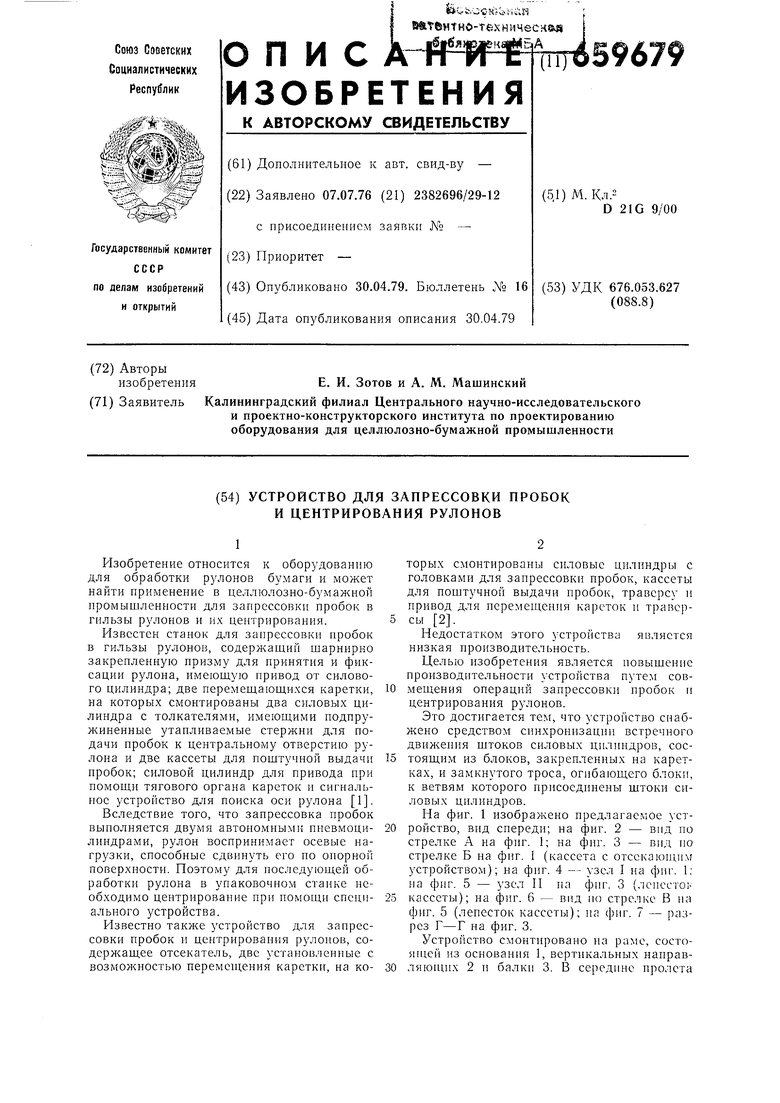

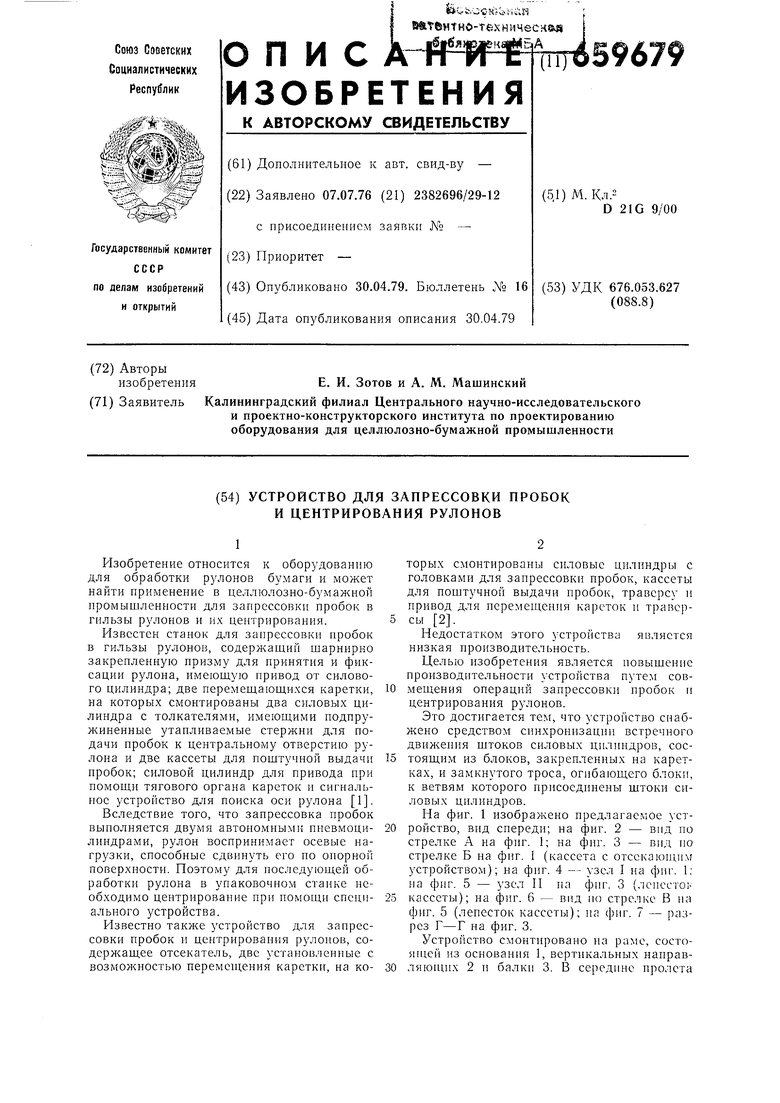

балки установлен пневмоцилиндр 4, к што ку которого подвешена траверса 5, скользящая втулками 6 по направляющим 2. Вдоль траверсы размещены ролики 7 для уменьшения трения по рулону.

Прием и выдача рулона осун1,ествл ется отсекателем 8 с роликами 9.

Цилиндры 10, предназначенные для запрессовки пробок и центрирования рулонов, а также кассеты 1Г с отсекаюндим устройством 12 для ноштучной выдачи пробок установлены на каретках 13, которые движутея по направляющим 2.

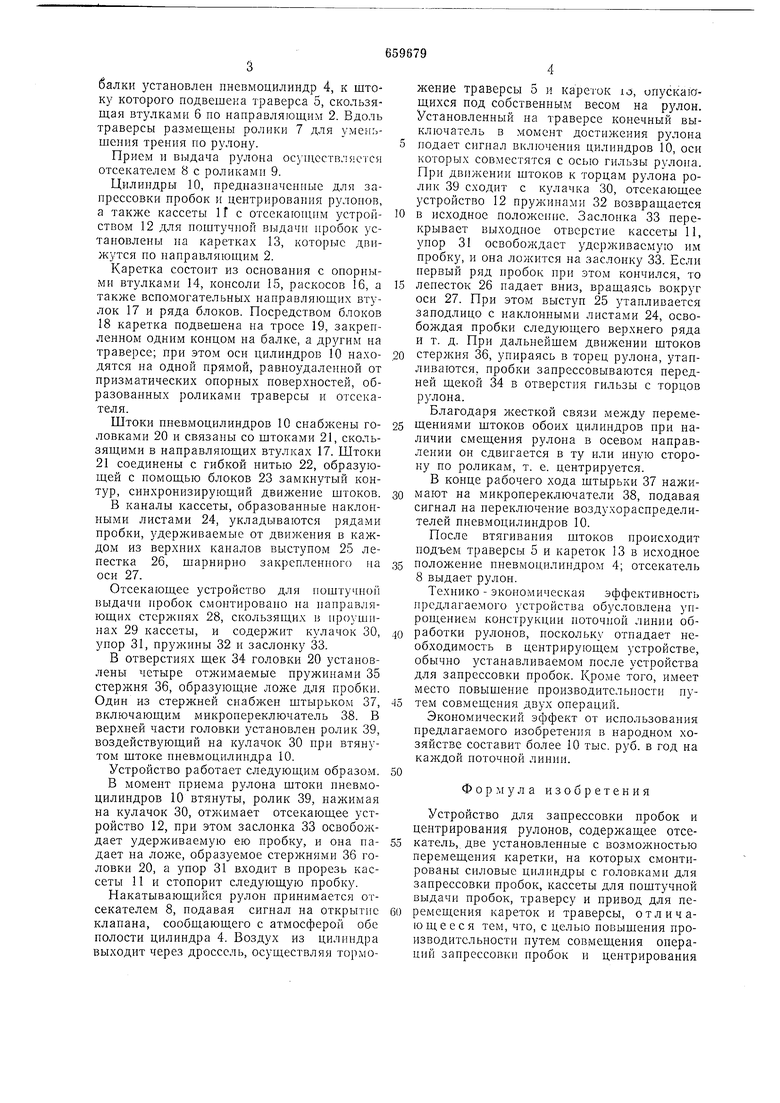

Каретка состоит из основания с опорными втулками 14, консоли 15, раскосов 16, а также вспомогательных направляющих втулок 17 и ряда блоков. Посредством блоков 18 каретка подвешена па тросе 19, закрепленном одним концом на балке, а другим на траверсе; при этом оси цилиндров 10 находятся на одной прямой, равноудаленной от призматических опорных поверхностей, образованных роликами траверсы и отсекателя.

Штоки пневмоцилиндров 10 снабл ены головками 20 и связаны со штоками 21, скользящими в направляющих втулках 17. Штокн 21 соединены с гибкой нитью 22, образующей с помощью блоков 23 замкнутый контур, синхронизирующий движение штоков.

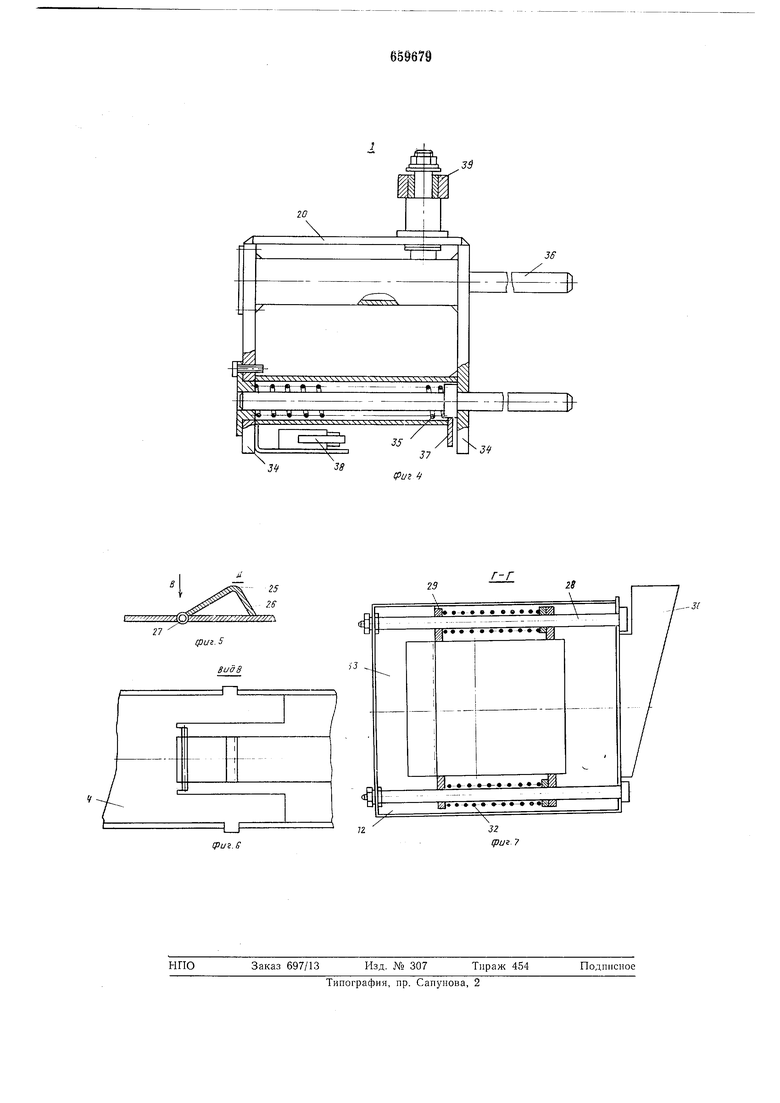

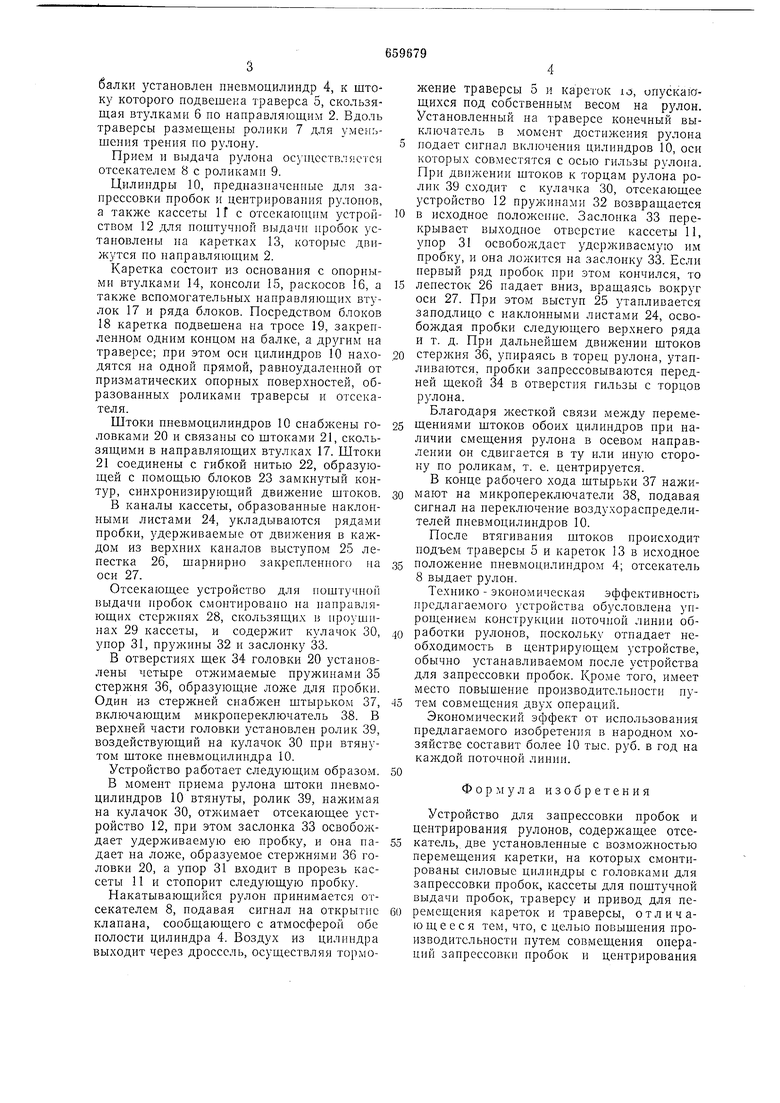

В каналы кассеты, образованные наклонными листами 24, укладываются рядами пробки, удерживаемые от движения в каждом из верхних каналов выступом 25 лепестка 26, шарнирно закреплеппого на оси 27.

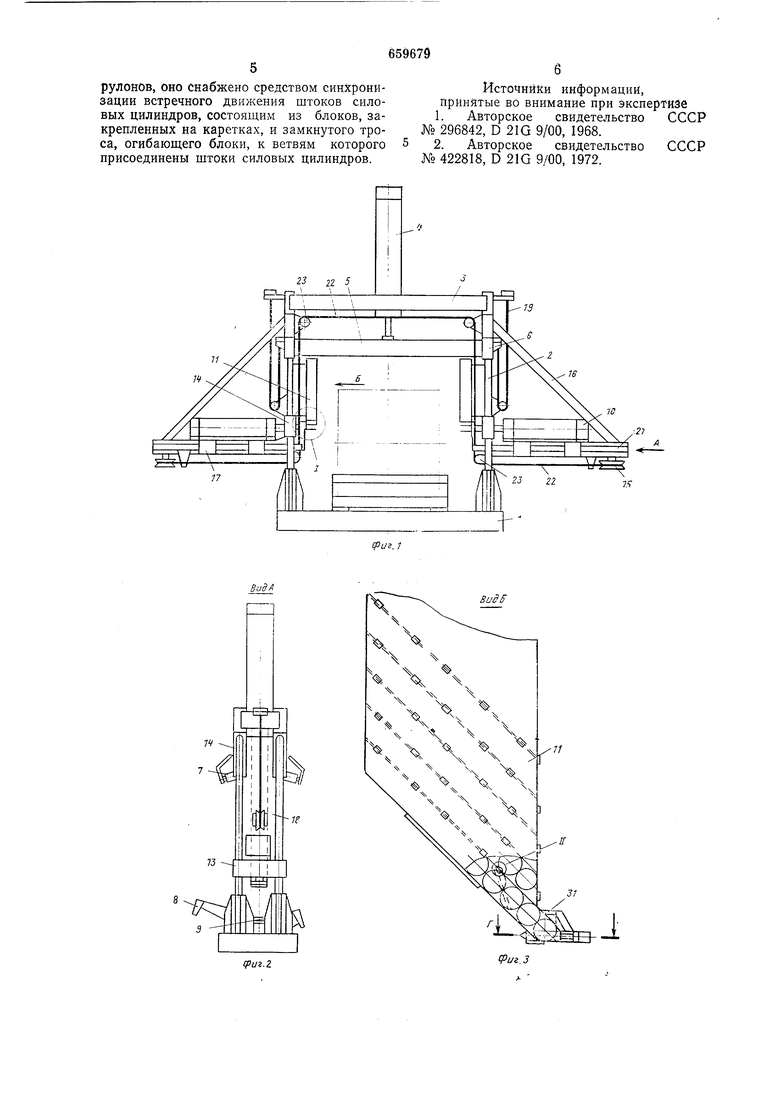

Отсекающее устройство для поштучпой выдачи пробок смонтировано на направляющих стерл иях 28, скользящих в проушинах 29 кассеты, и содержит кулачок 30, Знор 31, пружины 32 н заслонку 33.

В отверстиях щек 34 головки 20 установлены четыре отжимаемые пружинами 35 стержня 36, образующие ложе для пробки. Один нз стержней снабжен штырьком 37, включающим микропереключатель 38. В верхней части головки установлен ролик 39, воздействующий на кулачок 30 ирн втянутом штоке иневмодилиндра 10.

Устройство работает следующим образо.м.

В момент приема рулона штоки нневмоцилиндров 10 втянуты, ролик 39, нажимая на кулачок 30, отжимает отсекающее устройство 12, при этом заслонка 33 освобождает удерживаемую ею пробку, и она падает на ложе, образуемое стержнями 36 головки 20, а упор 31 входит в прорезь кассеты И и стопорит следующую пробку.

Накатывающийся рулон принимается отсекателем 8, подавая сигнал на открытие клапана, сообщающего с атмосферой обе полости цилиндра 4. Воздух из цилиндра выходит через дроссель, осуществляя торможение траверсы 5 и кареток и, опускающихся под собственным весом на рулон. Установленный на траверсе конечный выключатель в момент достижения рулона

подает сигнал включения цилиндров 10, оси которых совместятся с осью гильзы рулона. При движении штоков к торцам рулона ролик 39 сходит с кулачка 30, отсекающее устройство 12 пружинами 32 возвращается

в исходное положение. Заслонка 33 перекрывает выходное отверстие кассеты 11, упор 31 освобол-:даст удерлхнваемую им пробку, и она лолсится на заслонку 33. Если нервый ряд пробок при этом кончился, то

ленесток 26 падает вниз, вращаясь вокруг оси 27. При этом выступ 25 з тапливается заподлицо с наклонными листами 24, освобождая пробки следующего верхнего ряда и т. д. При дальнейшем движении штоков

стержня 36, упираясь в торец рулона, утапливаютея, пробки запрессовываются передней щекой 34 в отверстия гнльзы с торцов рулона. Благодаря жесткой связи между перемещениями щтоков обоих цилиндров при наличии смещения рулона в осевом направлении он сдвигается в ту или нную сторону по роликам, т. е. центрируется.

В конце рабочего хода штырьки 37 нажимают на микропереключатели 38, подавая сигнал на нереключение воздухораспределителей пневмоцилиндров 10.

После втягивания штоков происходит подъем траверсы 5 и кареток 13 в исходное

положение пиевмоцилипдром 4; отсекатель 8 выдает рулон.

Технико - экономическая эффективность предлагаемого устройства обусловлена упрощением конструкции поточной линии обработки рулонов, поскольку отпадает необходимость в центрирующем устройстве, обычно устанавливаемом после устройства для запрессовки пробок. Кроме того, имеет место повышение производительиости путем совмещения двух операций.

Экономический эффект от использования предлагаемого изобретения в народном хозяйстве составит более 10 тыс. руб. в год на каждой поточпой линии.

Фор.мула изобретения

Устройство для запрессовки пробок и центрирования рулонов, содержащее отсекатель, две установленные с возможностью перемещения каретки, на которых смонтированы силовые цилиндры с головками для запрессовки пробок, кассеты для пощтучиой выдачи пробок, траверсу и привод для перемещения кареток и траверсы, отличающееся тем, что, с целью повышения производительности путем совмещения операций запрессовки пробок и центрирования рулонов, оно снабжено средством синхронизации встречного движения штоков силовых цилиндров, состоящим из блоков, закрепленных на каретках, и замкнутого троса, огибающего блоки, к ветвям которого 5 присоединены штоки силовых цилиндров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 296842, D 2Ш 9/00, 1968. 2. Авторское свидетельство СССР № 422818, D 21G 9/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАПРЕССОВКИ ПРОБОК В ГИЛЬЗЫРУЛОНОВ | 1971 |

|

SU296842A1 |

| Устройство для сборки запрессовкой стержневых деталей с пластинами | 1986 |

|

SU1380893A1 |

| Установка для натяжения арматурных стержней | 1986 |

|

SU1406324A1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно микросхем | 1989 |

|

SU1785086A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ПРОБОК В ГИЛЬЗЫРУЛОНОВ | 1972 |

|

SU422813A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Устройство для установки мебельной фурнитуры | 1985 |

|

SU1329969A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ И СОРТИРОВКИТОРМОЗНЫХ колодок | 1971 |

|

SU315980A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

п

:21

-У

22

3-ВидА

(pui.Z

Bu3f

Риг.З

J4

25 2.S

VXCWT/////////, ////)////7

21

SuaS

r-r

28

- «tfaj

r

H

№«

cpu-i.e

32 ipui 7

Авторы

Даты

1979-04-30—Публикация

1976-07-07—Подача