1

Изобретение относится к области технических измерений в машиностроении, конкретно к контролю диаметра внутренних резьб.

При контроле приведенного среднего диаметра внутренних резьб используют либо калибры 1, либо парные наконечники с рабочей поверхностью, выполненной по размерам и форме проходной резьбовой пробки, имеющие плоское основание и боковые срезы для введения в проверяемое отверстие вдоль оси. Сводя наконечники до смыкания оснований, можно ввести наконечники в резьбу вдоль оси, не прибегая к ввинчиванию их, подобно ввинчиванию калибра.

Боковые срезы наконечников обычно выполняют плоскими, перпендикулярными к основанию 2.

При резьбах малого диаметра жесткость наконечников становится недостаточной, что увеличивает погрешность измерения.

Целью настояш,его изобретения является увеличение жесткости наконечников.

Данная цель достигается выполнением срезов по дзге с радиусом, равным номинальному внутреннему радиусу проверяемой резьбы, причем центр д)ги лежит на плоскости основания. Наибольшая жесткость достигается в частном случае, когда

плоскость основания смещена от оси винтовой поверхности резьбы на величину

/(нар-C BH) :2.

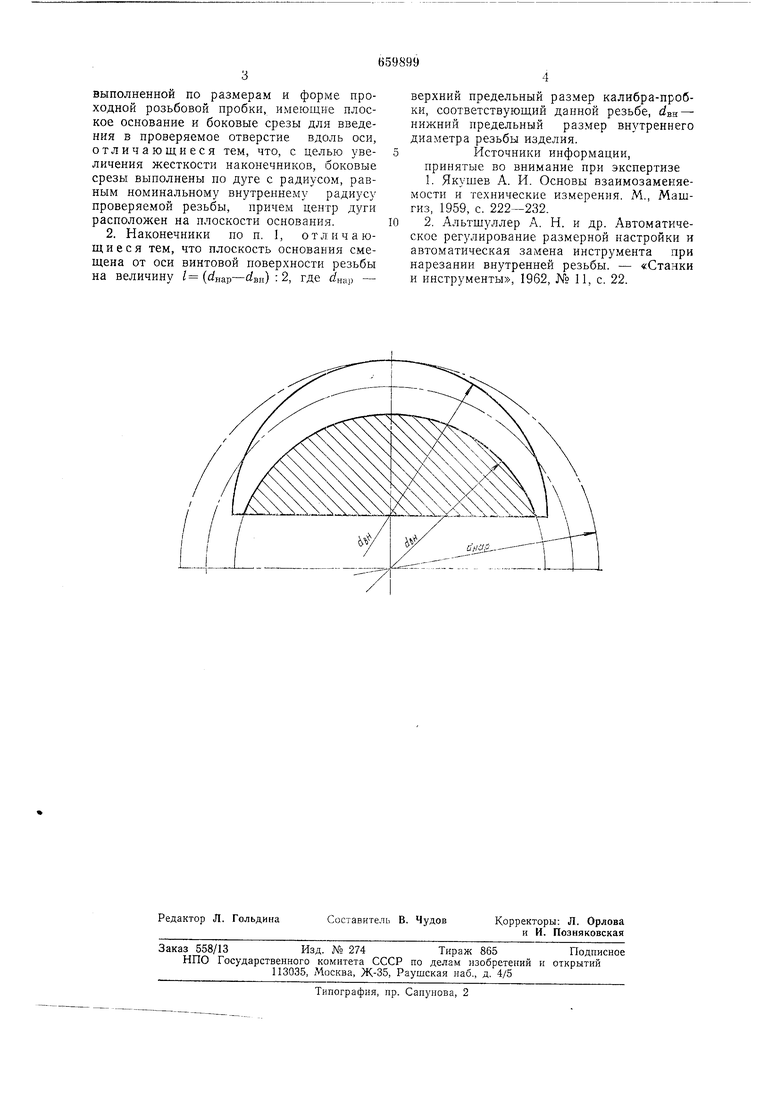

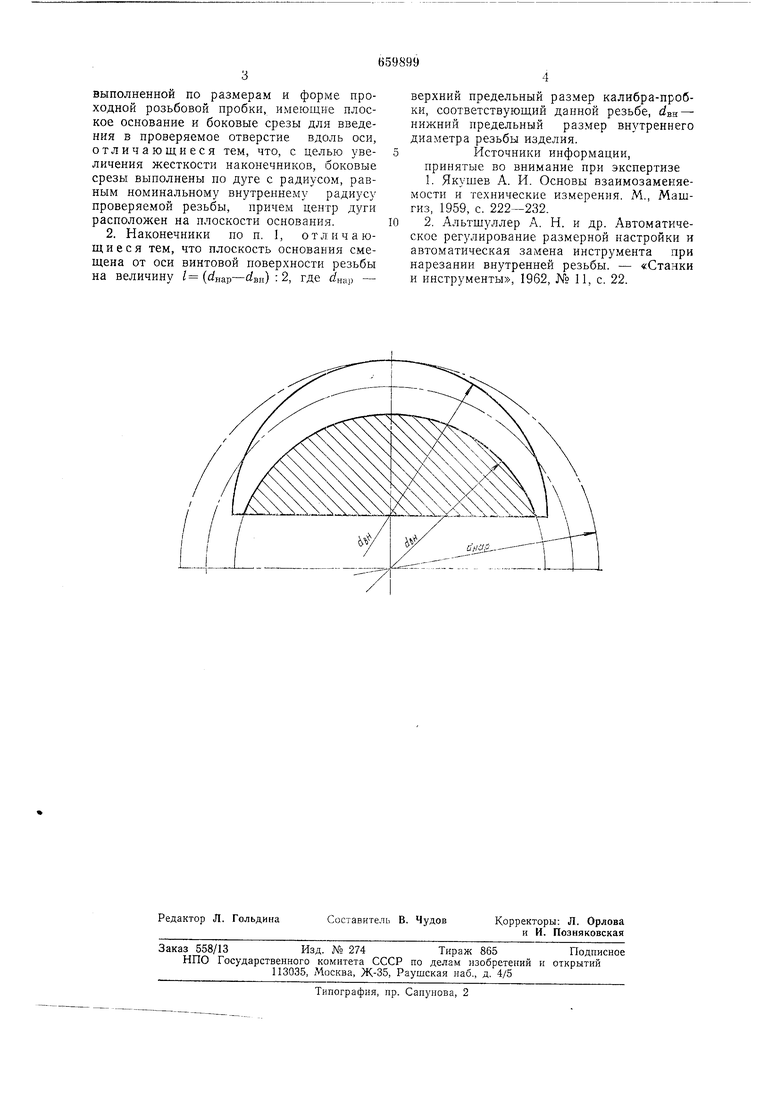

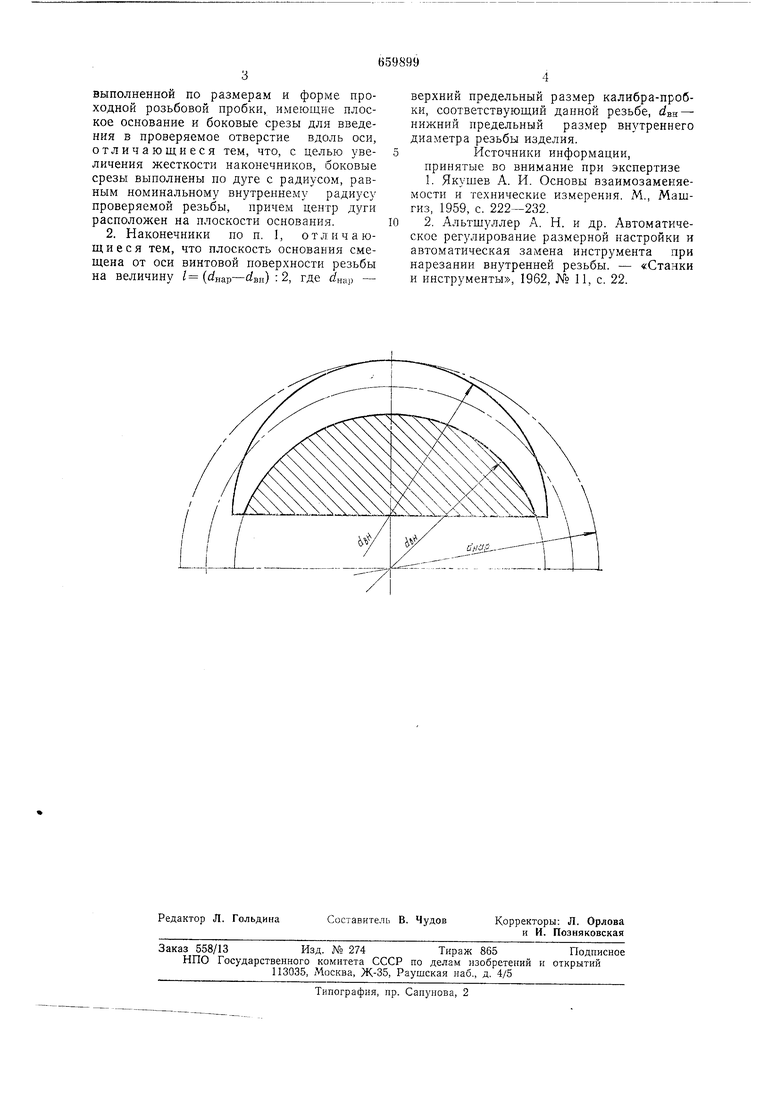

Сущность изобретения поясняется чертежом профиля поперечного сечения наконечника, где - верхний предельный размер калибра-пробки, соответствующей данной резьбе, вп - нижний предельный размер внутреннего диаметра резьбы изделия, / - смещение плоскости основания наконечника от оси винтовой поверхности резьбы.

На чертеже сплошной линией изображен контур срезов в прототипе, а пунктирной -

по данному изобретению, для случая (dnap-dsa) : 2, когда жесткость максимальна. При этом полный профиль наконечника сохраняется только на одном участке, наиболее удаленном от основания.

При меньших значениях / возрастает длина участка с полным профилем, но уменьшается жесткость наконечника. Однако во всех случаях она выше, чем при плоских срезах. Вследствие этого срок службы

вставок увеличивается, особенно при контроле мелких резьб.

Формула изобретения

1. Парные наконечники для контроля внутренних резьб с рабочей поверхностью,

3

выполненной по размерам и форме проходной розьбовой пробки, имеющие плоское основание и боковые срезы для введения в проверяемое отверстие вдоль оси, отличающиеся тем, что, с целью увеличения жесткости наконечников, боковые срезы выполнены по дуге с радиусом, равным номинальному внутреннему радиусу проверяемой резьбы, причем центр дуги расположен на плоскости основания.

2. Наконечники по п. 1, отличающиеся тем, что плоскость основания смещена от оси винтовой поверхности резьбы на величину (йцар- вн) : 2, где нар -

верхний предельный размер калибра-пробки, соответствующий данной резьбе, - нижний предельный размер внутреннего диаметра резьбы изделия.

Источники информации, принятые во внимание при экспертизе

1.Якущев А. И. Основы взаимозаменяемости и технические измерения. М., Мащгиз, 1959, с. 222-232.

2.Альтщуллер А. Н. и др. Автоматическое регулирование размерной настройки и автоматическая замена инструмента при нарезании внутренней резьбы. - «Станки и инструменты, 1962, № II, с. 22.

Авторы

Даты

1979-04-30—Публикация

1974-12-25—Подача