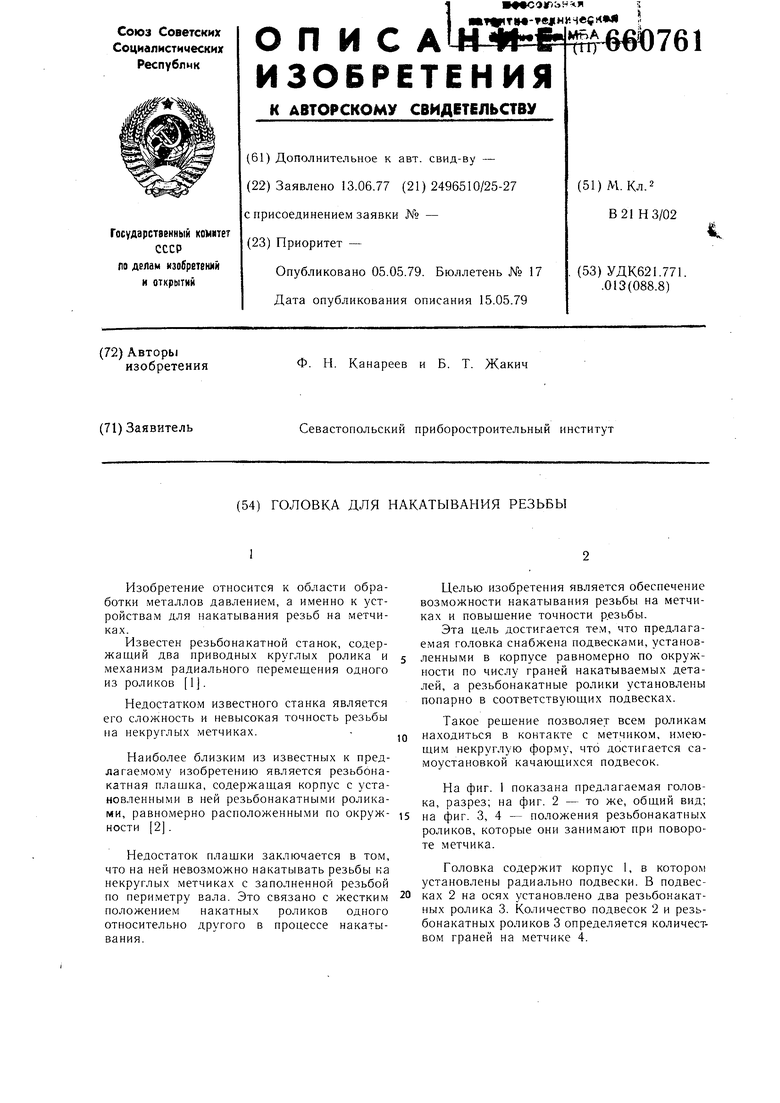

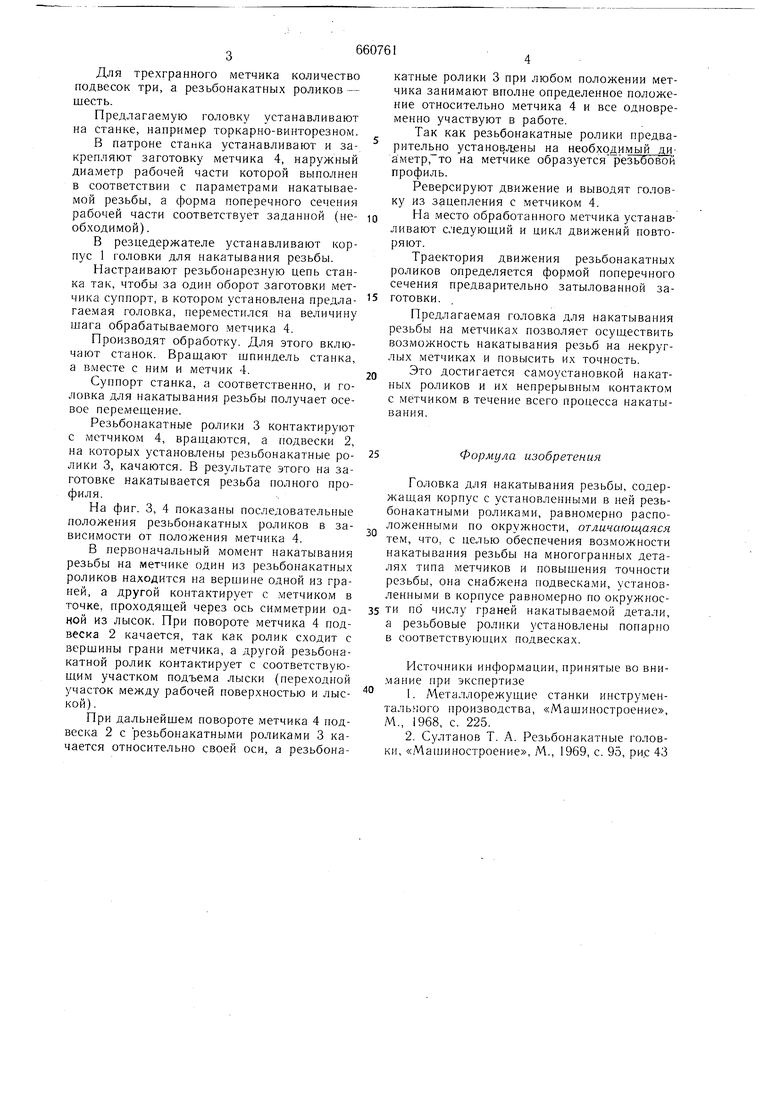

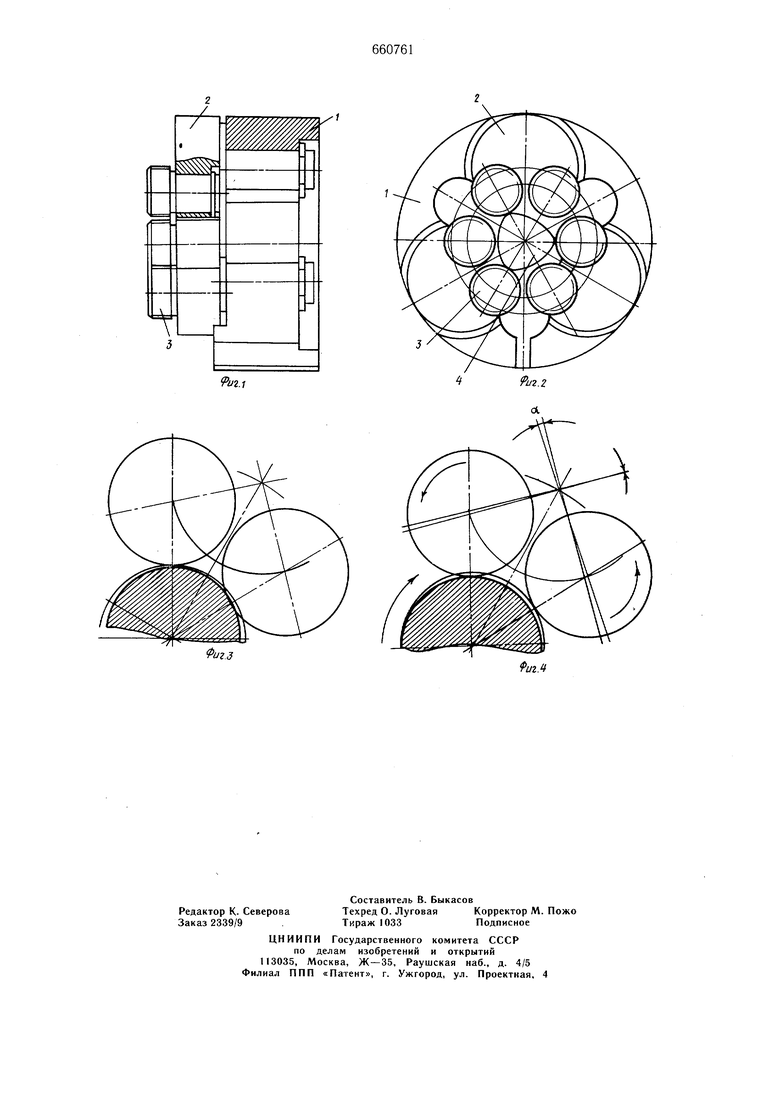

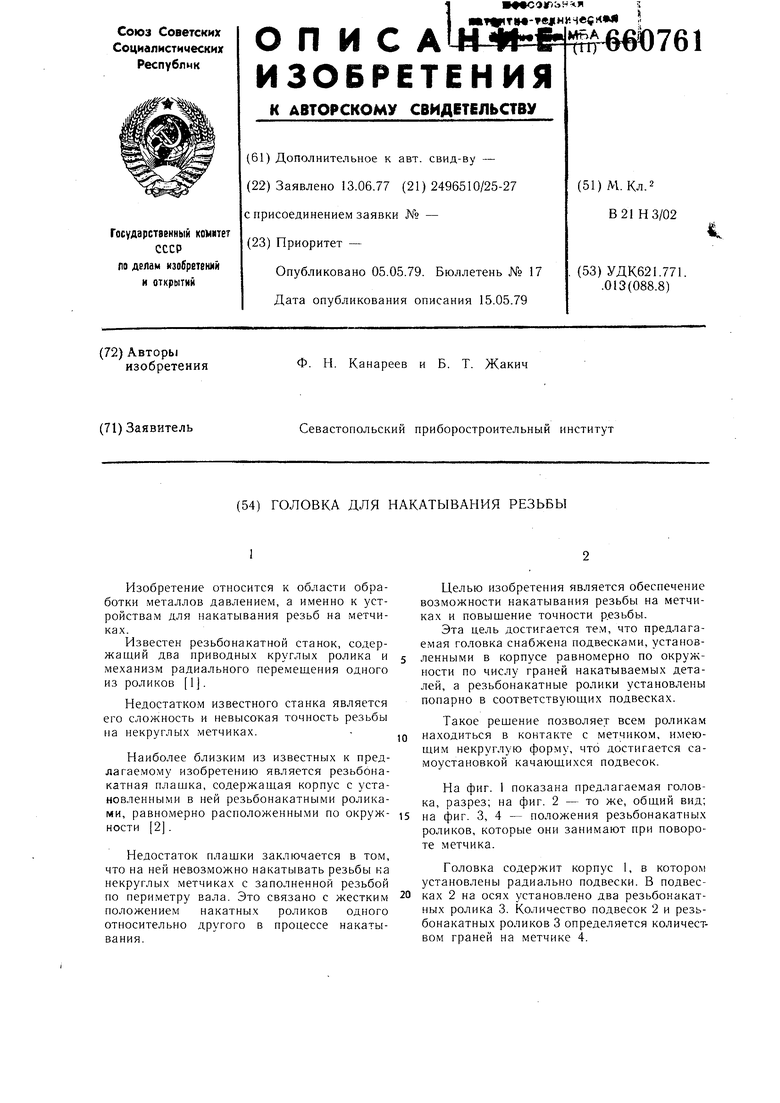

Изобретение относится к области обработки металлов давлением, а именно к устройствам для накатывания резьб на метчиках. Известен резьбонакатной станок, содержащий два приводных круглых ролика и механизм радиального перемещения одного из роликов 1. Недостатком известного станка является его сложность и невысокая точность резьбы на некруглых метчиках. Наиболее близким из известных к предлагаемому изобретению является резьбонакатная плащка, содержащая корпус с установленными в ней резьбонакатными роликами, равномерно расположенными по окружнести 2. Недостаток плашки заключается в том, что на ней невозможно накатывать резьбы на некруглых метчиках с заполненной резьбой по периметру кала. Это связано с жестким положением накатных роликов одного относительно другого в процессе накатывания. Целью изобретения является обеспечение возможности накатывания резьбы на метчиках и повышение точности резьбы. Эта цель достигается тем, что предлагаемая головка снабжена подвесками, установленными в корпусе равномерно по окружности по числу граней накатываемых деталей, а резьбонакатные ролики установлены попарно в соответствующих подвесках. Такое решение позволяет всем роликам находиться в контакте с метчиком, имеющим некруглую форму, что достигается самоустановкой качающихся подвесок. На фиг. 1 показана предлагаемая головка, разрез; на фиг. 2 - то же, общий вид; на фиг. 3, 4 - положения резьбонакатных роликов, которые они занимают при повороте метчика. Головка содержит корпус 1, в котором установлены радиально подвески. В подвесках 2 на осях установлено два резьбонакатных ролика 3. Количество подвесок 2 и резьбонакатных роликов 3 определяется количеством граней на метчике 4. Для трехгранного метчика количество подвесок три, а резьбонакатных роликов - шесть. Предлагаемую головку устанавливают на станке, например торкарно-винторезном. В патроне станка устанавливают и закрепляют заготовку метчика 4, наружный диаметр рабочей части которой выполнен в соответствии с параметрами накатываемой резьбы, а форма поперечного сечения рабочей части соответствует заданной (необходимой). В резцедержателе устанавливают корпус 1 головки для накатывания резьбы. Настраивают резьбонарезную цепь станка так, чтобы за один оборот заготовки метчика суппорт, в котором установлена предлагаемая головка, переместился на величину шага обрабатываемого метчика 4. Производят обработку. Для этого включают станок. Вращают шпиндель станка, а вместе с ним и метчик 4. Суппорт станка, а соответственно, и головка для накатывания резьбы получает осевое перемещение. Резьбонакатные ролики 3 контактируют с метчиком 4, вращаются, а подвески 2, на которых установлены резьбонакатные ролики 3, качаются. В результате этого на заготовке накатывается резьба полного профиля. На фиг. 3, 4 показаны последовательные положения резьбонакатных роликов в зависимости от положения метчика 4. В первоначальный момент накатывания резьбы на метчике один из резьбонакатных роликов находится на вершине одной из граней, а другой контактирует с метчиком в точке, проходящей через ось симметрии одной из лысок. При повороте метчика 4 подвеска 2 качается, так как ролик сходит с верщины грани метчика, а другой резьбонакатной ролик контактирует с соответствующим участком подъема лыски (переходной участок между рабочей поверхностью и лыской). При дальнейшем повороте метчика 4 подвеска 2 с резьбонакатными роликами 3 качается относительно своей оси, а резьбонакатные ролики 3 при любом положении метчика занимают вполне определенное положение относительно метчика 4 и все одновременно участвуют в работе. Так как резьбонакатные ролики предварительно установлены на необходимый ддаметр, на метчике образуется резьбовой профиль. Реверсируют движение и выводят головку из зацепления с метчиком 4. На .место обработанного метчика устанавливают следующий и цикл движений повторяют. Траектория движения резьбонакатных роликов определяется формой поперечного сечения предварительно затылованной заготовки. Предлагаемая головка для накатывания резьбы на метчиках позволяет осуществить возможность накатывания резьб на некруглых метчиках и повысить их точность. Это достигается самоустановкой накатных роликов и их непрерывным контактом с метчиком в течение всего процесса накатывания. Формула изобретения Головка для накатывания резьбы, содержащая корпус с установленными в ней резьбонакатными роликами, равномерно расположенными по окружности, отличающаяся тем, что, с целью обеспечения возможности накатывания резьбы на многогранных деталях типа метчиков и повышения точности резьбы, она снабжена подвесками, установленными в корпусе равномерно по окружности по числу граней накатываемой детали, а резьбовые ролики установлены попарно в соответствуюп;их подвесках. Источники информации, принятые во внимание при экспертизе 1.Металлорежущие станки инструменталь.чого производства, «Машиностроение, М., 1968, с. 225. 2.Султанов Т. А. Резьбонакатные головки, «Машиностроение, М., 1969, с. 95, ри.с 43

2 /

/

/

Риг.1

Фигз

fuz.

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для накатывания резьбыНА МНОгОгРАННыХ МЕТчиКАХ | 1979 |

|

SU795674A1 |

| Устройство для накатывания резьбы на метчиках | 1981 |

|

SU1013064A1 |

| Устройство для накатывания резьбыНА МЕТчиКАХ | 1979 |

|

SU827231A1 |

| Головка для накатывания резьбы на метчиках | 1977 |

|

SU701736A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ С РАДИАЛЬНОЙ ПОДАЧЕЙ РЕЗЬБОНАКАТНЫХ РОЛИКОВ | 2004 |

|

RU2252844C1 |

| Радиальная резьбонакатная головка | 1981 |

|

SU958022A1 |

| Головка для накатывания резьбыНА МЕТчиКАХ | 1979 |

|

SU801947A2 |

| Резьбонакатная головка | 1982 |

|

SU1031605A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| Резьбонакатное устройство | 1987 |

|

SU1496888A1 |

Авторы

Даты

1979-05-05—Публикация

1977-06-13—Подача