1

Изобретение относится к области стыкогюй контактной сварки методом непрерывного оплавления и может быть применено при сварке встык черных и цветных .металлов.

Известно устройство для контроля качества сварного шва в процессе сварки, содержащее датчик перемещения сварочного изделия, выполненный в виде мембраны, и связанный с ним измеритель времепи нахождения сваренного соединения под пониженным в результате образования жидкой фазы давлением 1.

Недостатком известного устройства является низкая точность контроля качества сварного шва, что обусловлено инерционностью электромеханического датчика перемещения сварного соединения.

Наиболее близким техническим решением из известных к предлагаемому изобретению является устройство,.содержащее элемент отсчета времени паузы в оплавлении, элемент сравнения, блок расчета численного значения сигнала, характеризующего качество сварки 2.

Недостатком известного устройства является низкое качество контроля, так как известное устройство не учитывает изменения перемещения соединяемы.х деталей в процессе оплавления их стыков и суммарной величины длительности пауз.

Целью изобретения является повышение качества контроля процесса сварки.

Поставленная цель достигается тем, что предлагаемое устройство содержит датчик осадки и сумматор, при этом один вход сумматора подключен к выходу датчика осадки, другой вход сумматора подсоединен к выходу элемента сравнения, а выход сумматора подключен ко входу блока расчета численного значения сигнала, характеризующего качество сварки.

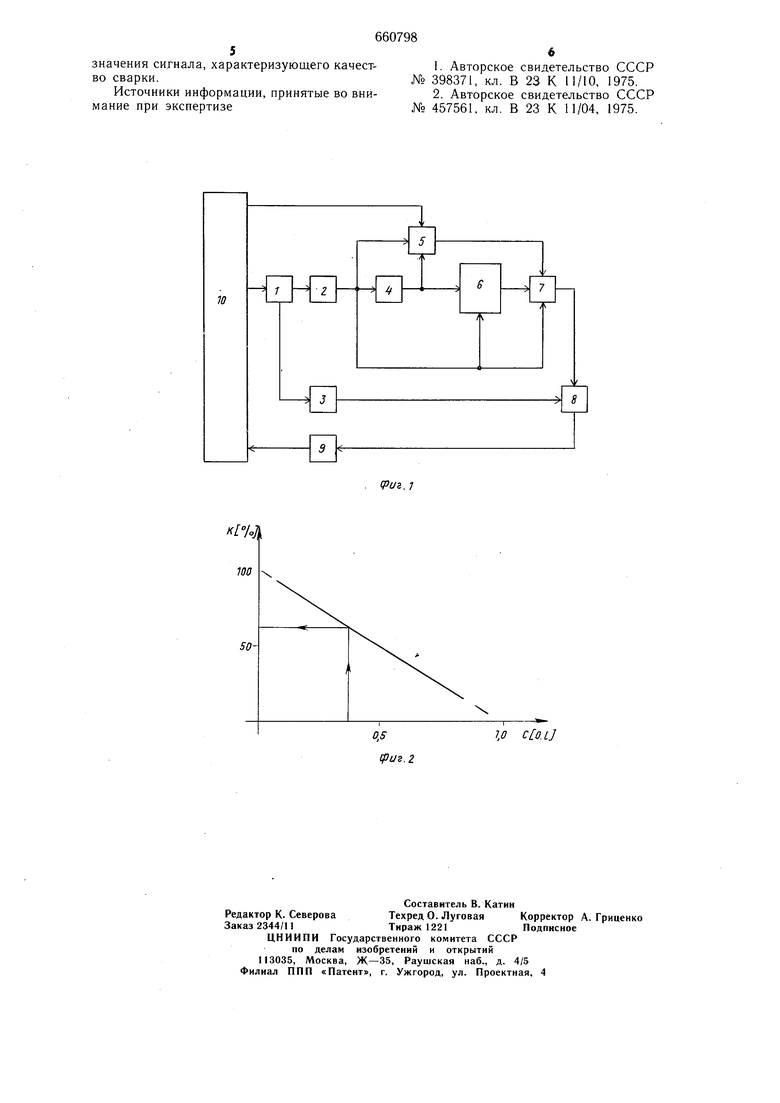

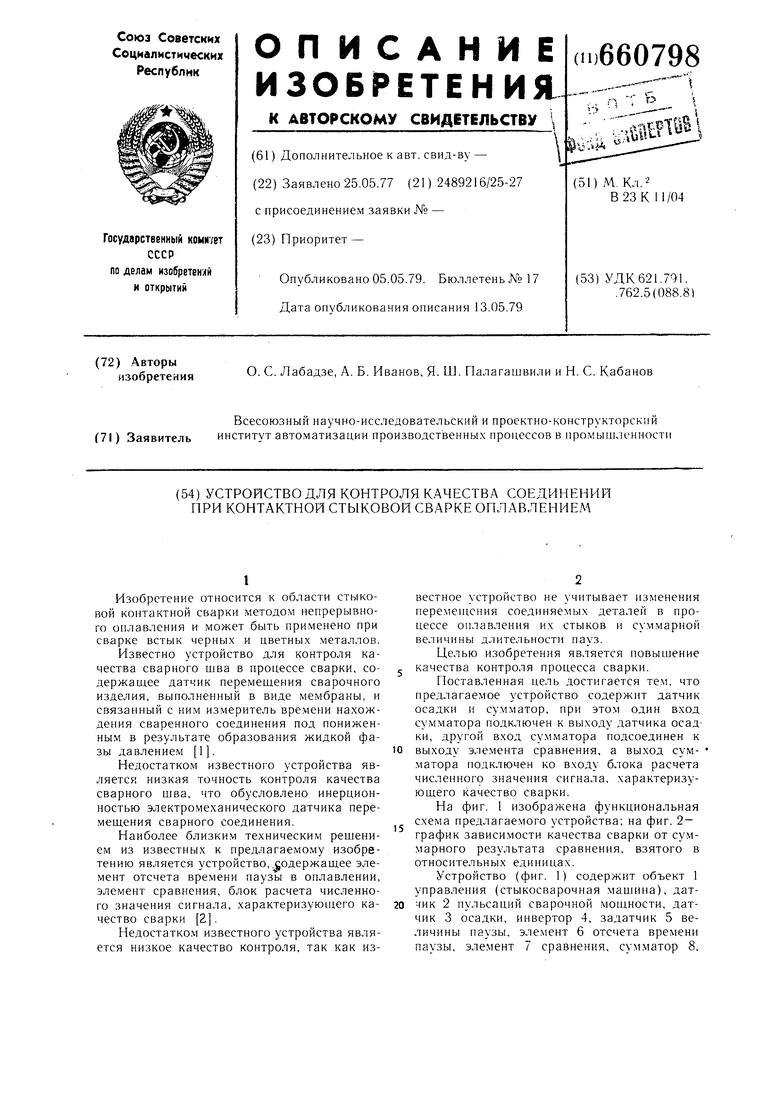

На фиг. 1 изображена функциональная схема предлагаемого устройства; на фиг. 2 - график зависимости качества сварки от суммарного результата сравнения, взятого в относительных единицах.

Устройство (фиг. 1) содержит объект 1 управления (стыкосварочная машина), датчик 2 пульсаций сварочной мощности, датчик 3 осадки, инвертор 4, задатчик 5 величины паузы, элемент 6 отсчета времени паузы, элемент 7 сравнения, сумматор 8, блок 9 расчета численного сигнала, характеризующего качество сварки, и вычислительный управляющий комплекс 10, при этом один выход объекта 1 управления соединен с датчиком 2 пульсаций сварочной мощности, другой выход подсоединен к датчику 3 осадки, выход датчика пульсаций сварочной мощности соединен с инвертором 4, его выход соединен как с управляющим входом задатчика 5, так и с элементом 6 отсчета времени паузы, выходы задатчика 5 и элемента 6 отсчета времени паузы соединены с первым и.со вторым входами элемента 7 сравнения, выход элемента 7 сравнения и датчика 3 осадки соединены с соответствующими входами сумматора 8, выход которого через блок 9 расчета численного значения сигнала, характеризующего качество сварки, соединен с вычислительным управляющим комплексом 10. Величина суммарного отклонения действительного значения паузы от заданной, взятая в относительных единицах, характеризует качество сварки (фиг. 2), Для сварки различных марок стали (углеродистых и малоуглеродистых, низко- и среднелегированных, жаростойких и нержавеющих) наклон кривой различен Однако в целом характер кривой соответствует зависимости,показанной на фиг. 2. После начала оплавления свариваемых торцов в каждом полупериоде появляются пульсации сварочной мощности, которые возникают из-за взрыва «металлических перемычек. Обновление и нагрев свариваемых торцов, иными словами появление и прекращение пульсаций сварочной мощности и количество пульсаций в каждом полупериоде, зависит от физических и механических свойств материала. Несмотря на то, что процесс оплавления является вероятностным можно указать детерменированные значения пауз в оплавлении, при которых качество сварки будет наилучщим. Эти значения могут быть получены путем статистической обработки экспериментальных данных методами теории планирования экспериментов. Значения пауз оплавления между двумя соседними полупериодами уменьщаются с увеличением времени оплавления и зависят от толщины, щирины, марки стали, времени оплавления и средней температуры свариваемых торцов и т. д. Поэтому сравнение действительных значений пауз в оплавлении (отсутствие пульсаций сварочной мощности) с заданными значениями, взятые по модулю, характеризует качество сварки в каждый момент оплавления, а их суммарное значение позволяет идeнfичнo судить о качестве сваренного щва. Устройство работает следующим образом. Вычислительный управляющий комплекс 10 выставляет оптимальный исходный режим сварки. В течение оплавления датчик 2 пульсаций сварочной мощности выдает потенциальные сигналы , соответствующие либо логической единице («I) при наличии пульсаций, либо логическому нулю («О) при отсутствии пульсаций. Логическая единица (.«I) сбрасывает записанное в задат-чике 5значение заданной величины паузы, поступающей после каждого сброса с вычислительного управляющего комплекса 10, управляет работой элемента 6 отсчета действительного значения паузы и управляет работой элемента 7 сравнения. Кроме того, этот сигнал инвертируется в инверторе 4, что разрещает запись в задатчик 5 информации, поступающей с вычислительного управляющего комплекса 10 о новом значении заданной величины паузы, и запрещает работу элемента 6 отсчета времени паузы. Логический ноль («О) датчика 2 пульсаций сварочной мощности разрещает работу элемента 6 отсчета времени паузы, а управляющий вход задатчика 5 разрещает выдачу информации в элемент сравнения 7. Логическая единица и ноль в процессе оплавления чередуются, Разность действительных и заданных значений, взятых по модулю, суммируются в сумматоре 8 на протяжении всего процесса оплавления. Суммирование прекращается в момент появления сигнала с датчика 3 осадПо величине суммы рассчитывается значение качества сваренных деталей. Это значение поступает в вычислительный управляющий комплекс 10 для корректировки исходного режима и новых заданных предельных величин. Использование предлагаемого устройства позволит по сравнению с известными повысить контроль качества соединений при контактной стыковой сварке и вести количественную оценку качества для корректировки исходного режима. Формула изобретения Устройство для контроля качества соединений при контактной стыковой сварке оплавлением, содержащее элемент отсчета времени паузы в оплавлении, задатчик величины паузы, блок расчета численного значения сигнала, характеризующего качество сварки, отличающееся тем, что с целью повыщения качества контроля процесса сварки, устройство содержит датчик осадки и сумматор, при этом один вход сумматора подключен к выходу датчика осадки, другой вход сумматора подключен к выходу элемента сравнения, а выход сумматора подключен ко входу блока расчета численного

значения сигнала, характеризующего качество сварки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 398371, кл. В 23 К П/Ю, 1975.

2.Авторское свидетельство СССР № 457561. кл. В 23 К 11/04, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества соединений при контактной стыковой сварке оплавлением | 1977 |

|

SU727374A1 |

| Способ контроля качества соединений при контактной стыковой сварке оплавлением | 1978 |

|

SU946849A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Способ контроля частоты пульсаций электрического параметра при контактной стыковой сварке оплавлением | 1980 |

|

SU965666A1 |

| Способ регулирования процесса импульсной сварки и устройство для его осуществления | 1989 |

|

SU1676765A1 |

10 С о. I

Авторы

Даты

1979-05-05—Публикация

1977-05-25—Подача