(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ

1

Изобретение относится к стыковой контактной сварке методом непрерывного оплавления и может быть применено при сварке встык черных и цветных металлов.

Известен способ контроля качества соединений при контактной стыковой сварке, в котором контроль производят по продолжительности коротких замыканий в конечной стадии оплавления и по величине отклонения осадки от заданного значения, приче.м в случае выхода одного из параметров из заданных пределов обеспечивают автоматическое включение цепи сигнализации 1.

Недостатком способа является низкая надежность контроля и невозможность осуществления количественной оценки качества, что не позволяет корректировать режим от сварки к сварке.

Известен способ регулирования процесса контактной сварки, в котором осуществляют поддержание качества сварки путем устранения выплесков тока в каждом полупериоде при достижении заданного мгновенго значения падения напряжения на электродах 2).

ОПЛАВЛЕНИЕМ

Однако управление по напряжению не обеспечивает полной стабилизации процесса сварки.

Известен также способ контроля качества соединений при контактной стыковой сварке оплавлением, при котором измеряют величину пауз в оплавлении, сравнивают величины длительности этих пауз с заранее установленным значением. При этом за величину паузы в оплавлении принимают 10 время, в течение которого сварочный ток меньще допустимого 3.

Недостатком данного способа является низкая точность контроля качества и невозможность количественной оценки качества сварки, так как в случае превыщения величины пауз заранее установленного значения принимают рещение об отбраковке.

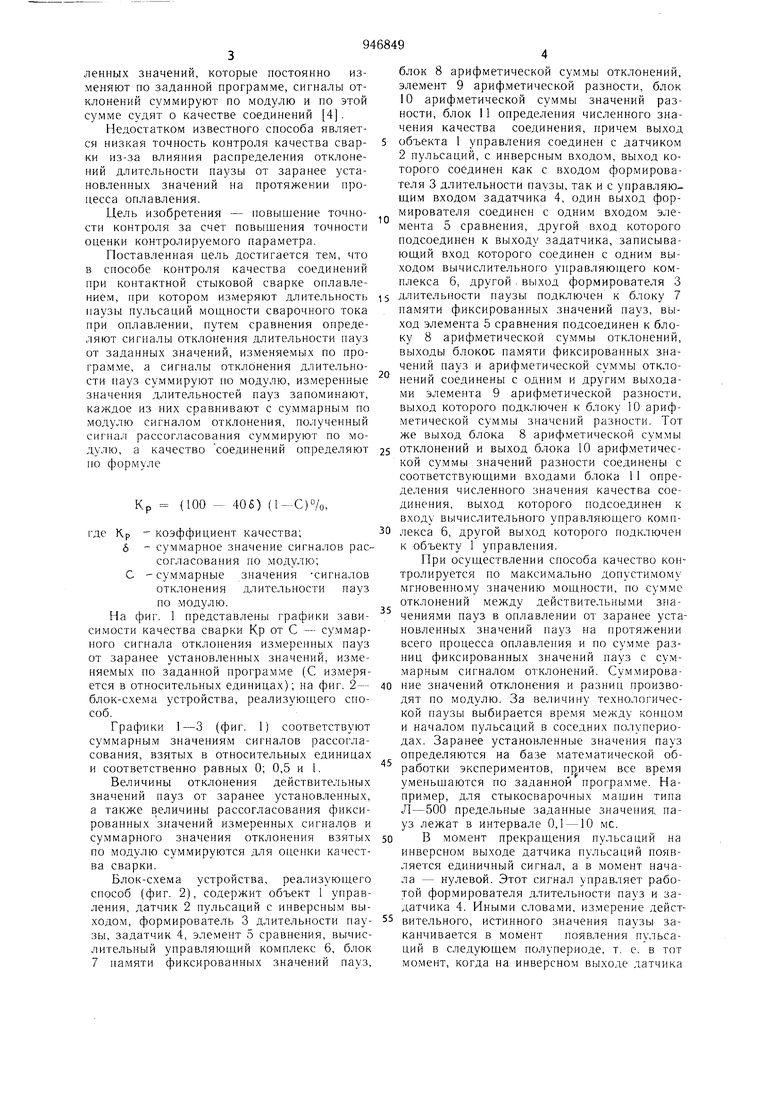

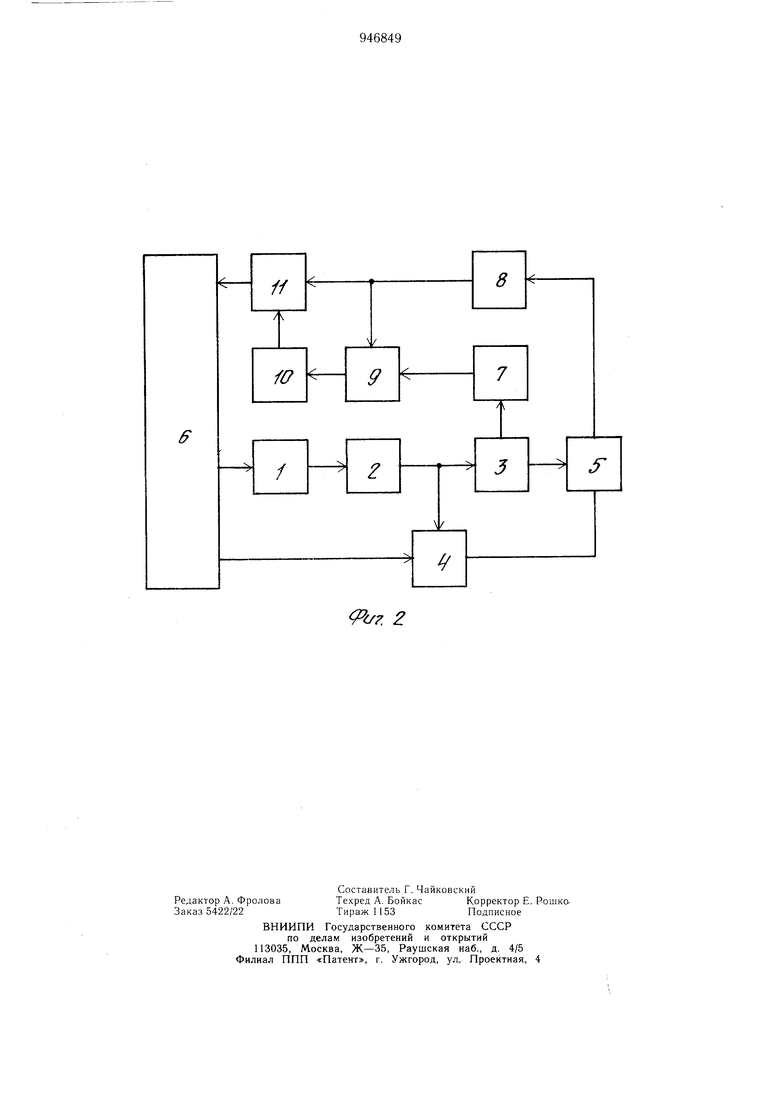

Наиболее близким по технической сущности и достигаемому эффекту является способ контроля качества соединений при 20 контактной стыковой сварке оплавлением, при котором измеряют паузы между пульсациями сварочной .мощности в оплавлении, путем сравнения определяют отклонение длительности этих пауз от заранее установленных значении, которые постоянно изменяют по заданной программе, сигналы отклонений суммируют по модулю и по этой сумме судят о качестве соединений 4. Недостатком известного способа является низкая точность контроля качества сварки из-за влияния распределения отклонений длительности паузы от заранее установленных значений на протяжении процесса оплавления. Цель изобретения - повышение точности контроля за счет повышения точности оценки контролируемого параметра. Поставленная цель достигается тем, что в способе контроля качества соединений при контактной стыковой сварке оплавлением, при котором измеряют длительность паузы пульсации мощности сварочного тока при оплавлении, путем сравнения определяют сигналы отклонения длительности пауз от заданных значений, изменяемых по программе, а сигналы отклонения длительности пауз суммируют ю модулю, измеренные значения длительностей пауз запоминают, каждое из них сравнивают с суммарным по модулю сигналом отклонения, полученный сигнал рассогласования суммируют по модулю, а качество соединений определяют гю формуле (100 - 406) (1-С)о/о, где Кр - коэффициент качества; 6 - суммарное значение сигналов рассогласования по модулю ; С -суммарные значения -сигналов отклонения длительности пауз по модулю. На фиг. 1 представлены графики зависимости качества сварки Кр от С - су.ммарного сигнала отклонения измеренных пауз от заранее установленных значений, изменяемых по заданной программе (С измеряется в относительных единицах); на фиг. 2- блок-схема устройства, реализующего способ. Графики 1-3 (фиг. 1) соответствуют суммарным значениям сигналов рассогласования, взятых в относительных единицах и соответственно равных 0; 0,5 и 1. Величины отклонения действительных значений пауз от заранее установленных, а также величины рассогласования фиксированных значений измеренных сигналов и суммарного значения отклонения взятых по модулю суммируются для оценки качества сварки. Блок-схема устройства, реализующего способ (фиг. 2), содержит объект 1 управления, датчик 2 пульсаций с инверсным выходом, формирователь 3 длительности паузы, задатчик 4, элемент 5 сравнения, вычислительный управляющий комплекс 6, блок 7 памяти фиксированных значений пауз. блок 8 арифметической суммы отклонений, элемент 9 ариф.метической разности, блок 10 арифметической су.ммы значений разности, блок 11 определения численного значения качества соединения, причем выход объекта 1 управления соединен с датчиком 2 пульсаций, с инверсным входом, выход которого соединен как с входом формирователя 3 длительности паузы,так и с управляющим входом задатчика 4, один выход формирователя соединен с одним входом элемента 5 сравнения, другой вход которого подсоединен к выходу задатчика, записывающий вход которого соединен с одним выходом вычислительного управляющего комплекса 6, другой выход формирователя 3 длительности паузы подключен к блоку 7 памяти фиксированных значений пауз, выход элемента 5 сравнения подсоединен к блоку 8 арифметической суммы отклонений, выходы блокос памяти фиксированных значений пауз и арифметической суммы отклонений соединены с одним и другим выходами элемента 9 арифметической разности, выход которого подключен к блоку 10 арифметической суммы значений разности. Тот же выход блока 8 арифметической суммы отклонений и выход блока 10 ариф.метическои су.ммы значении разности соединены с соответствующими входами блока 11 определения численного значения качества соединения, выход которого подсоединен к входу вычислительного управляюидего комплекса 6, другой выход которого подключен к объекту 1 управления. При осуществлении способа качество контролируется по максимально допустимому мгновенному значению мощности, по сумме отклонений между действительными значениями пауз в оплавлении от заранее установленных значений пауз на протяжении всего процесса оплавления и по су.м.ме разниц фиксированных значений пауз с сум.марным сигналом отклонений. Суммирование значений отклонения и разни 1 производят по модулю. За величину технологической паузы выбирается время между концом и началом пульсаций в соседних полупериодах. Заранее установленные значения пауз определяются на базе математической обработки экспериментов, пр.ичем все время у.меньщаются по заданной программе. Например, для стыкосварочных машин типа Л-500 предельные заданные значения пауз лежат в интервале 0,1 -10 мс. Б момент прекращения пульсаций на инверсном выходе датчика пульсаций появляется единичный сигнал, а в момент начала - нулевой. Этот сигнал управляет работой формирователя длительности пауз и задатчика 4. Иными словами, измерение действительного, истинного значения паузы заканчивается в момент появления пульсаций в следующем полупериоде, т. е. в тот момент, когда на инверсном выходе датчика

пульсаций появляется нулевой сигнал. Этот же сигнал разрешает запись в задатчик 4 нового значения установки заранее установленного значения пауз, поступающего с вычислительного управляющего комплекса 6. В элементе 5 сравнения осуществляется измерение отклонения действительного значения пауз от заранее установленного. Эти сигналы отклонений суммируются по модулю в блоке 8 арифметической суммы отклонений. Одновременно измеренные действительные значения пауз с формирователя длительности паузы поступают на блока памяти фиксированных значений пауз в оплавлении. После окончания технологического процесса в элементе 9 арифметической разности происходит сравнение фиксированных значений пауз с результатирующим сигналом суммы отклонений. Эти разности также суммируются по модулю в блоке 10 арифметической суммы значений разности. По суммарным значениям сигналов отклонения и сигналов разности определяется качество сварки в блоке 11 определения численного значения качества сварки. По численному значению качества вычислительный управляющий комплекс корректирует режим сварки, т. е. воздействует на управляемые параметры режима.

Использование предлагаемого способа позволит по сравнению с известными повысить точность контроля качества сварки и вести количественную оценку качества.

Формула изобретения

Способ контроля качества соединений при контактной стыковой сварке оплавлением, при котором измеряют длительность паузы пульсаций .мощности сварочного тока при оплавлении, путем сравнения определяют сигналы отклонения длительности пауз от заданны.х значений, изменяемых по программе, а сигналы отклонения длительности пауз суммируют по модулю, отличающийся тем, что, с целью повьгщения точности контроля путем повышения точности оценки изменения контролируе.мого параметра, измеренные значения длительностей пауз запоминают, каждое из них сравнивают с су.ммарным по модулю сигналом отклонения, полученный сигнал рассогласования суммируют по модулю, а качество соединений определяют по формуле

15

Кр (100 - 406 )(1-С)%,

где Кр коэффициент качества;

6 су.ммарное значение сигналов

рассогласования по модулю; С -суммарные значения сигналов отклонения длительности пауз по модулю.

Источники инфор.мации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 202379, кл. В 23 К 11/04, 02.10.65.

2.Авторское свидетельство СССР jVo 429915, кл. В 23 К П/Ю, 12.01.71.

3.Авторское свидетельство СССР № 457561, кл. В 23 К 11/04, 22.02.73.

4.Авторское свидетельство СССР

М 727374, кл. В 23 К 11/04, 25.05.77 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества соединений при контактной стыковой сварке оплавлением | 1977 |

|

SU727374A1 |

| Устройство для контроля качества соединений при контактной стыковой сварке оплавлением | 1977 |

|

SU660798A1 |

| Способ контроля положения и скорости подвижной станины,а также количества энергии,потребляемой в стыке при контактной стыковой сварке | 1977 |

|

SU664786A1 |

| Источник питания для электродуговой сварки | 1984 |

|

SU1255333A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СКОРОСТИОПЛАВЛЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕИЗДЕЛИЙ ЗАМКНУТОЙ ФОРМЫ | 1973 |

|

SU453261A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| Способ контроля частоты пульсаций электрического параметра при контактной стыковой сварке оплавлением | 1980 |

|

SU965666A1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1743762A1 |

Ф

if. Z

Авторы

Даты

1982-07-30—Публикация

1978-08-18—Подача