1

Изобретение относится к промышленности синтетического каучука, в частности к способу получения ненасыщенных эластомеров, вулканизуемых серой.

Известен способ получения этилеы-пропилен-диеновых сополимеров с применением в качестве диенового углеводорода дициклопентадиена (ДЦПД) 1, Однако ДЦПД, применяемый в качестве третьего компонента, имеет ряд недостатков. Во-первых, этилен-пропилен-дициклопентадиеновый каучук содержит сшитые структуры, плохо растворяется в кипящем и-гептане и имеет низкую скорость вулканизации (60 мин Указанные недостатки не дают возможность широко применять ДЦПД в качестве третьего компонента.

Наиболее близкий к предлагаемому известный способ получения сополимеров сополимеризацией этилена, пропилена, сС- .додецена и дициклопентадиена в присутствии катализатора, состоящего из продукта реакции сульфата ванадила и диизопропилсалицилата натрия и алюминийорганического соединения, в среде инертного органического растворителя 2. Процесс

проводят при соотношении этилена к пропилену от 1$4 до 2i3,

По известному способу процесс осуществляют в среде инертных растворителей таких, как гексан, изооктан, циклогексан, бензол, толуол, дихлорэтилен, ортодихлорбензол. Сополимеризацию проводят с использованием газообразных смесей этилена с

0 пропиленом.

Недостатком известного способа является применение сложной каталитической сиетемъ,, требующей специального метода приготовления, исполь5зование в качестве ci-олефина труднодоступного додецена-1, : получение сополимера с низким выходом и недостаточно высокими физико-механическими свойствами.

0

Цель изобретения - упрощение,технологии процесса, увеличение выхода и улучшение физико-механических свойств конечного продукта.

Эта цель достигается тем, что про5водят сополимеризацию 3,5-7,0 мол.% этилена, 42,2-76,5 мол.% пропилена, 18,0-50,0 мол.% СА - Cgci-олефина и 0,8-2,0 мол.% дициклопентадиена в среде пропилена или Сд - Cg сС-оле0Фина. Это соотношение обеспечивает

содержание эти.лена в сополимере в пределах 50,0-75,0 мол. % и oL-олефина в пределах от 6,0 до 12,0 мол. пропилена от 39,3 до 18,0 мол.% и ДЦПД - от 0,8 до 2,0 мол. % .

В процессе сополимеризации количества подаваемых этилена и о(,-олефина по,цдерживают на определенном уровне. Так. содержание этилена в реакционной зоне 4,0 мол. %, а 20,0-50,0 мол. % с -олефина. Такие соотношения мономеров в реакционной зоне обеспечивают протекание процесса с более стабильной скоростью и увеличивают конверсию дициклопентадиена. При стабильной скорости улучшается распределение мономерных звеньев вдоль макромолекулярной цепи сополимера, что улучшает физикомеханические свойства, последнего . Кроме того, указанное содержание этилена в реакционной зоне позволяет избежать образования сшитых струтур в полимере.

В качестве катализатора процесса применяют широко известную каталитическую систему, состоящую из триацетилацетоната ванадия и диизобутилалюминийхлорида, которая, в отличие от каталитической системы известного способа, не тре&ует специального метода приготовления, Применяег е в качестве б --олефина бутен-1, пентен-1 и гексен-1 более доступны, чем используемый по -известному методу в качестве четвертого компонента додецен-1. С увеличением молекулярного веса применяемого гэС-олефина {бутена-1, пентенаи гексена-1) свойства получаемых этилен-пропилен- о6-олефиндиеновых эластомеров значительно улучшаются.

Пример 1. В очищенный от следов влаги и кислорода автоклав загружают 300 IAJI жидкого пропилена, 200 мл жидкого бутена-1 и 1,8 г/л дициклопентадиена (ДГД1Д в реакционную зону подают в виде 1 вес.% раствора, приготовленного в сС - олефине Температуру в автоклаве доводят до . При этой температуре давление в автоклаве доводят до 4,5 ати путе введения этилена. После этого в автоклав подают 0,05 г триацетилацетоната ванадия (АС) и 0,20 г диизобутилалюминийхлорида (ДИБАХ). Прцесс протекает в течение 40 мин. По мере -снижения давления в автоклав подают свежий этилен. Получают 55 г сополимера со следующими характеристиками:

Растворимость в н-гептане,

вес, % 100

Непредельность,

моль/кг0,22

Характеристическая

вязкость, дл/г2,2

На основе полученного сополимера После его сушки в вакууме готовят

резиновую смесь по следующей рецептуре, вес. ч.:

Сополимер100

Сажа50

Окись цинка5

2-Меркапто6енэтиазол, (каптакс) 0,5 Тетратиурамдисульфид (тиурам)1. 5 Сера 1,5

Вулканизацию осуществляют при в течение 15,30, 45 мин. Оптимум вулканизации достигается при .150 С в течение 30 мин.

Полученные результаты приведены в табл , 1.

Пример 2. Опыты проводят аналогично примеру 1. Концентрацию ДЦПД в реакционной зоне изменяют от

1до 3 г/л. Оптимум вулканизации достигается при в течение

30 мин. Результаты приведены в табл. 2Примерз. Опыты проводят аналогично примеру 1. Температуру опыта изменяют от -10 -до -20С.. В реакционную зону подают 1,8 г/л ДЦПД.

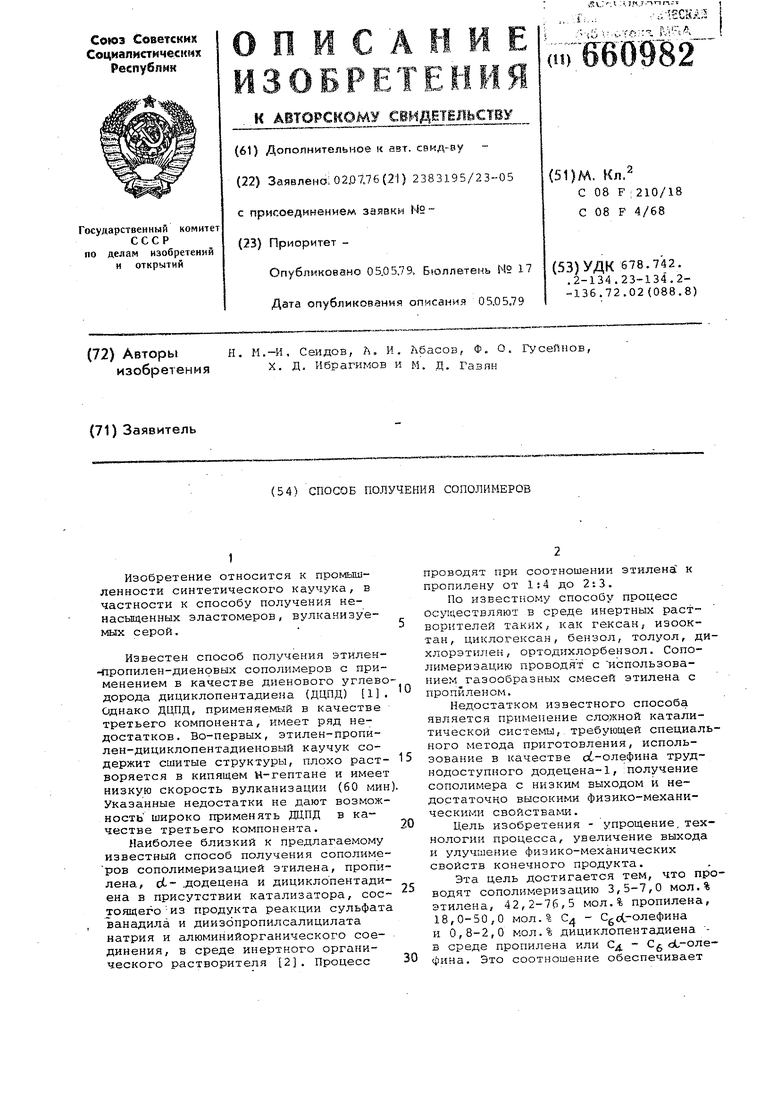

Полученные результаты приведены в табл. 3. Оптимум вулканизации достигается в течение 30 мин при температуре 150°С.

П р и м е р 4. Опыты проводят аналогично примеру 1. В качестве diолефина применяют пентен-1. В реакционную зону подают 0,4 г ДИБАХ и

2г/л ДЦПД. Получают 600 г ненасыщенного сополимера.

По.пученные результаты приведены в табл..4. Оптимум вулканизации при ISO-C достигается в течение 25-30 мич

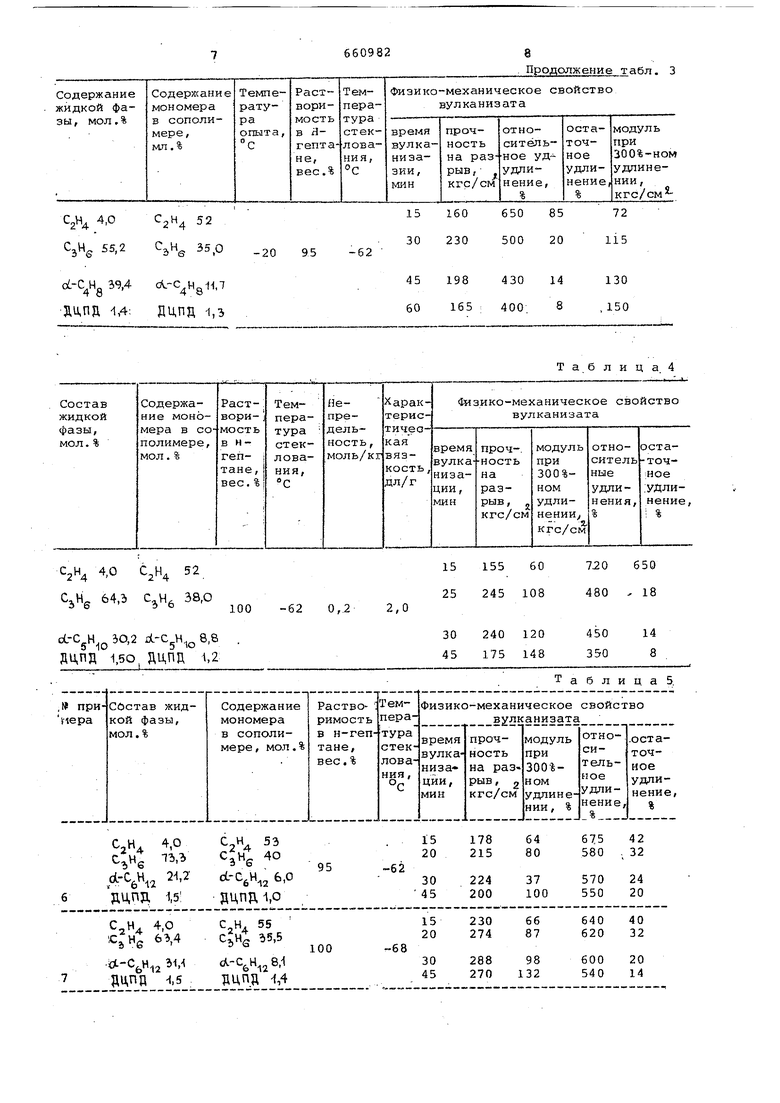

Примеры 5-6. Опыты проводят аналогично примерам 1-5. В качестве оС-олефина применяют гексен-1. Содержание гексена-1 в реакционной зоне изменяют от 20 до 30 мол. %. В реактор подают 0,1 г , 0,4 г ДИБАХ. и 2 г/л ДЦПД. Получают 60 г сополимера. Результаты приведены в табл . 5,

Примеры 7-8. Опыты проводят аналогично примерам 1-6. В качестве сС-олеФина применяют гексен-1. Соержанке этилена в реакционной зоне изменяют от 3,5 до 7 мол. %. В реактор подают 0,1 г ACjV , 0,4 г ДИБАХ и 2 г/л ДЦПД.

Получают в npj-iMepe 7 40 г сополиера, в примере 8-60 г. Результаты риведены в табл. 6. Оптимум вулканизации при достигается в течение 20-30 мин.

П р и м е р 9. Опыты проводят аналогично примеру 1. В качестве о6олефина применяют а) бутен-1, б) бутен-1, в) гексен-1. Полученные результаты приведены в табл. 7.

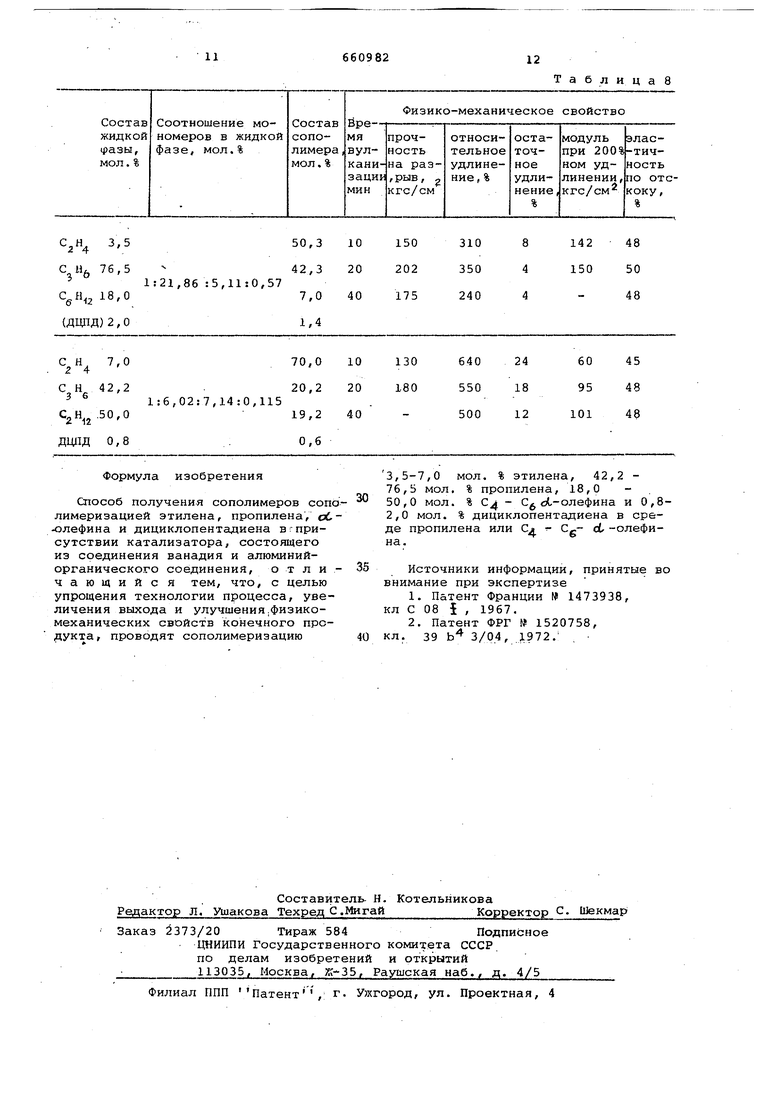

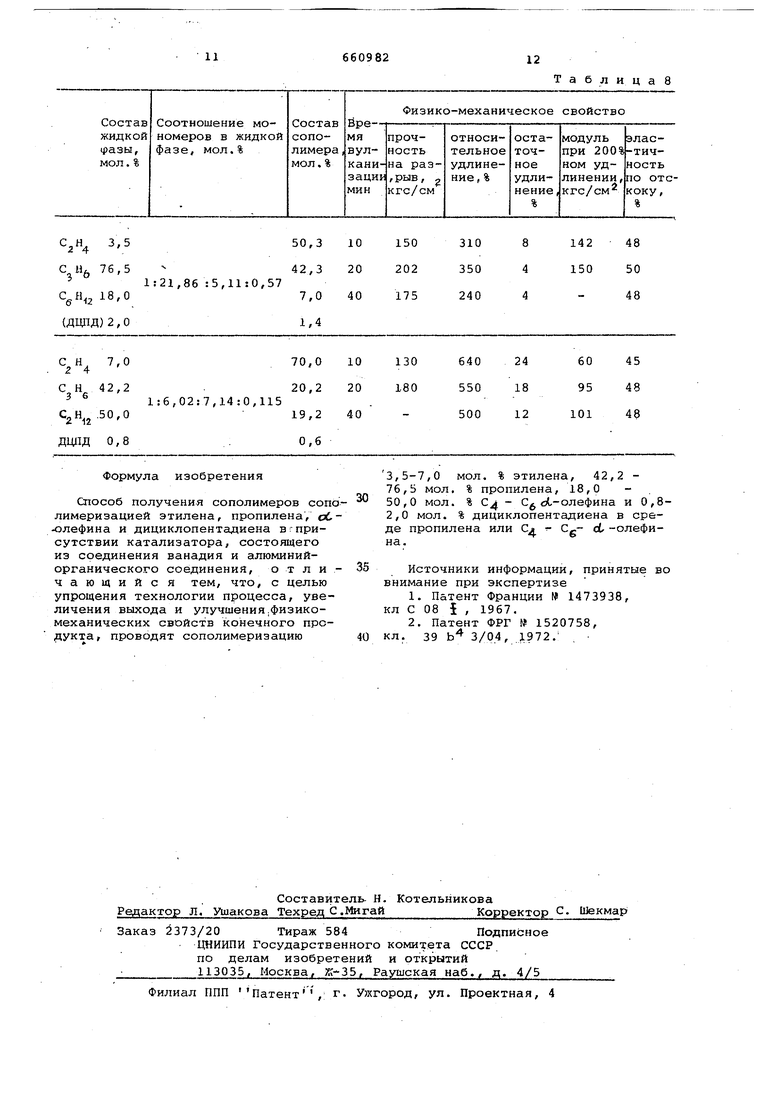

Пример 10. Опыты проводят налогично примеру 1. В качестве оболефина применяют гексен-1.-;Полученные результаты приведены в табл. 8. Таким образом, предлагаемый способ позволяет получить сополимер с высоким выходом и лучшими, чем по

6609826

известному способу физико-механическими показателяг-ли. Способ прост в аппаратурном оформлении за счет отсутствия узла регенерации растворителя.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тройных олефиновых сополимеров | 1973 |

|

SU521287A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU729214A1 |

| Способ получения олефиновых сополимеров | 1974 |

|

SU536756A3 |

| Способ получения синтетического смазочного масла | 1978 |

|

SU732364A1 |

| Способ получения каучукоподобных олефиновых сополимеров | 1973 |

|

SU475371A1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| Способ получения каучукоподобных сополимеров | 1974 |

|

SU485646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU324751A1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| Способ получения карбоцепных регулярно построенных сополимеров | 1976 |

|

SU576324A1 |

-10 100,0 -62

Таблица2

Т а б л и ц а 3

131446608071

30240 44020120

4519340014132

6018038012143

СзН 52

4,0

CjH 5,2 35,0

95

-20

39,4

31Ч,ПД -1,4: ДЦПД -1,3

4,0 52 64,3 C,Hg, 38,0

-62

100

0,2

cC-CgH 30,2 8,8 ДЦПД 1,50, ДЦПД 1,2

15 30

45 60

Таблица. 4

720 650

155 60 480 . 18 245 108

2,0

14 8

450

240 120 350

175 148

а б л и ц а 5.

,,0515,3:5,5:0,4.

16,5 3,6

ДЦПД 2,О

Таблица

112

290

192

45 Формула изобретения Способ получения сополимеров сопо лимеризацией этилена, пропилена , сзб лефина и дициклопентадиена в г присутствии катализатора, состоящего из соединения ванадия и алюминийорганического соединения, отли чающийся тем, что, с целью упрощения технологии процесса, увеличения выхода и улучшения физикомеханических СВОЙСТВ конечного продукта, проводят сополимериэацию

ТаблицаВ 3,5-7,0 мол. % этилена, 42,2 76,5 мол. % пропилена, 18,0 50,0 мол. % С - С оС-олефина и 0,82,0 мол. % дициклопентадиена в среде пропилена или С - Cg- d, -олефина. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 1473938, кл С 08 i , 1967. 2.Патент ФРГ № 1520758, кл. 39 Ъ 3/04, 1972.

Авторы

Даты

1979-05-05—Публикация

1976-07-02—Подача