Изобретение относится к области машиностроения, в частности к оборудованиюдля обработки металлов давлением.

Известно устройство точной установки детали для правки, содержащее привод враидения детали, блок управления приводом с выходом, подключенным ко в.ходу привода враи1,ения детали, блок сравнения с выходом, подключеин1)1м к входу блока управления приводом, запоминаюн,ее устройство, вы.чод которого подключен к входу блока сравнения, а вход подключеи к выходу блока управления приводом и датчик кривизны, выход которого подключен к входу запоминаюшего устройства и входу блока сравнения.

Недостатком известного устройства является низкая производительность, обусловленная необходимостью вращения детали на два полных оборота для определения кривизны.

Повышение производительности обеспечивается за счет того, что предлагаемое устройство снабжено датчиком угла поворота .детали и дополнительным запоминающим устройством, выход которого подключен ко входу блока управления приводом, а вход подключен к выходу блока сравнения. При

этом выход датчика угла поворота детали подключен ко входу блока управления приводом и ко входу дополнительного запоминаюш,его устройства.

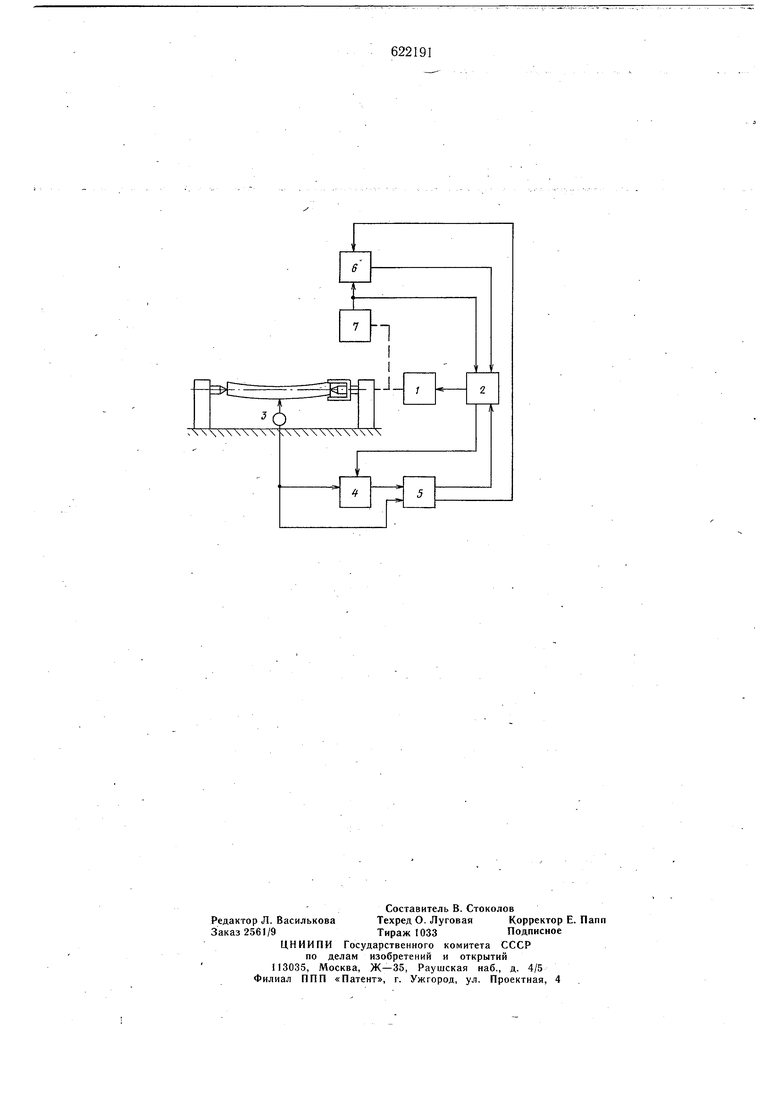

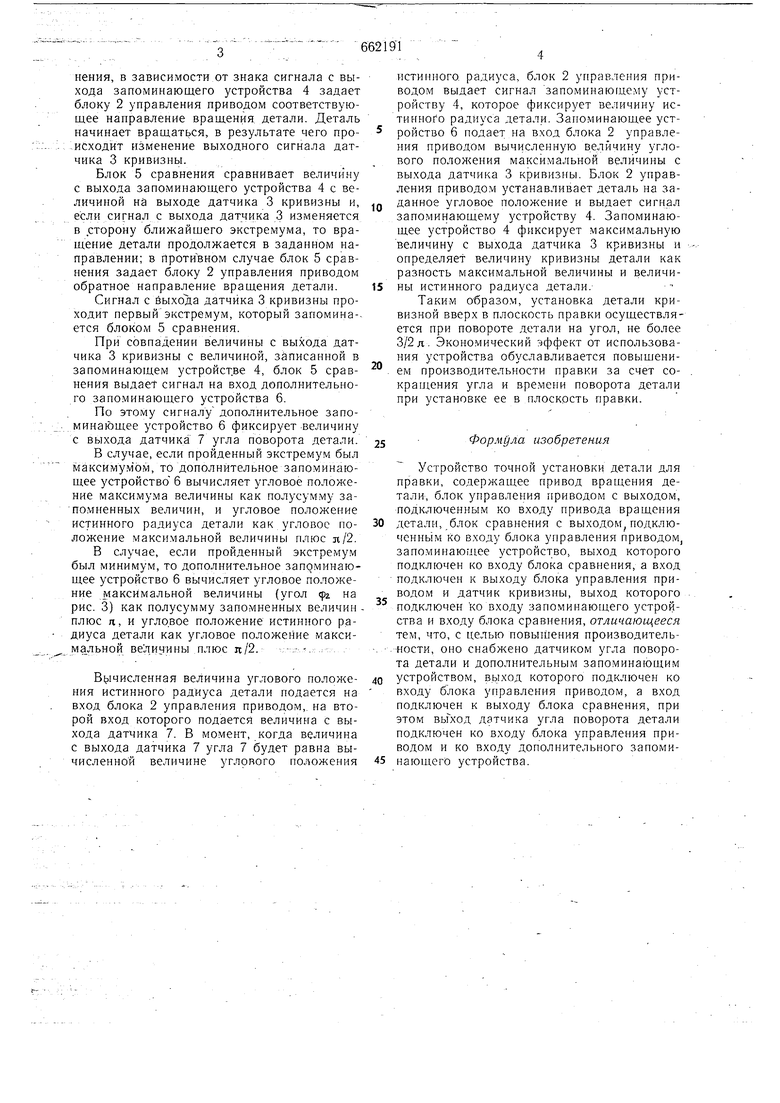

На чертеже приведена структурная схема предлагаемого устройства.

Устройство точной установки детали для правки содержит привод 1 вращения детали, блок 2 управления приводом, датчик 3 кривизны, запоминающее устройство 4, блок 5 сравнения, дополнительное запоминающее устройство 6 и датчик 7 угла поворота детали.

Устройство работает следующим образом.

Выправляемая деталь зажимается в центрах. На выходе датчика 3 кривизны появляется электрический сигнал, пропорциональный отклонению размера детали от ее идеального радиуса, при этом эта величина может быть положительной или отрицательной.

Запоминающее устройство 4 фиксирует величину с выхода датчика 3 кривизны и подает ее на вход блока 5 сравнения, а дополнительное запоминающее устройство 6 запоминает величину угла, измеренную датчиком 7 угла поворота детали. Блок 5 сравнения, в зависимости от знака сигнала с выхода запоминающего устройства 4 задает блоку 2 управления приводом соответствующее направление вращения, детали. Деталь начинает вращаться, в результате чего про исходит изменение выходного сигнала датчика 3 кривизны.

Блок 5 сравнения сравнивает величину с выхода запоминающего устройства 4 с величиной на выходе датчика 3 кривизны и, если сигнал с выхода датчика 3 изменяется в сторону ближайщего экстремума, то вращение детали продолжается в заданном направлении; в проти вном случае блок 5 сравнения задает блоку 2 управления приводом обратное направление вращения детали.

Сигнал с выхода датчика 3 кривизны проходит первый экстрему.м, который запомина-. ется блоком 5 сравнения.

При совпадении величины с вы.хода датчика 3 кривизны с величиной, записанной в запоминающем устройстве 4, блок 5 сравнения выдает сигнал на вход дополнительного запоминающего устройства 6.

По этому сигналу дополнительное запоминающее устройство 6 фиксирует величину с выхода датчика 7 угла поворота детали.

В случае, если пройденный экстремум был максимумам, то дополнительное запоминающее устройство 6 вычисляет угловое положение максимума величины как полусумму запо.мненных величин, и угловое положение истинного радиуса детали как угловое положение максимальной величины плюс л/2.

В случае, если пройденный экстремум был минимум, то дополнительное запоминающее устройство 6 вычисляет угловое положение у аксИмальной величины (угол фг. на рис. 3) как полусумму запомненных величин плюс п., и угловое положение истинного радиуса детали как угловое положение максима льной величины плюс п12. :-.:..-- .

Вычисленная величина углового положения истинного радиуса детали подается на вход блока 2 управления приводом,, на второй вход которого подается величина с выхода датчика 7. В момент, когда величина с выхода датчика 7 угла 7 будет равна вычисленной величине углового положения

истинного радиуса, блок 2 управления приводом выдает сигнал запоминающему устройству 4, которое фиксирует величину истинного радиуса детали. Запоминающее устройство 6 подает на вход блока 2 управления приводом вычисленную величину углового положения максимальной величины с выхода датчика 3 кривизны. Блок 2 управления приводом устанавливает деталь на заданное угловое положение и выдает сигнал запоминающему устройству 4. ЗапоминаюHJ.ee устройство 4 фиксирует максимальную величину с выхода датчика 3 кривизны и определяет величину кривизны детали как разность максимальной величины и величины истинного радиуса детали.

Таким образом, установка детали кривизной вверх в плоскость правки осуществляется при повороте детали на угол, не более 3/2 л . Экономический эффект от использования устройства обуславливается повыщением производительности правки за счет сокраи1ения угла и времени поворота детали при установке ее в плоскость правки.

Формула изобретения

Устройство точной установки детали для правки, содержащее привод вращения детали, блок управления приводом с выходом, подключенным ко входу привода вращения

детали, блок сравнения с выходом подключеннь1м Ко входу блока управления приводом, запоминающее устройство, выход которого подключен ко входу блока сравнения, а вход подключен к выходу блока управления приводом и датчик кривизны, выход которого подключен ко входу запоминающего устройства и входу блока сравнения, отличающееся тем, что, с целью повьпйения производительности, оно снабжено датчиком угла поворота детали и дополнительным запоминаюн 1им

устройством, в.ыход, которого подключен ко входу блока управления приводом, а вход подключен к выходу блока сравнения, при этом вьГход датчика угла поворота детали подключен ко входу блока управления приводом и ко входу дополнительного запоминающего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство точной установки детали для правки | 1977 |

|

SU725741A1 |

| Устройство точной установки деталей для правки | 1978 |

|

SU719744A1 |

| Устройство точной установки деталей для правки | 1978 |

|

SU774673A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Рулевое устройство колесного транспортного средства | 1978 |

|

SU766941A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Рулевое управление транспортного сред-CTBA CO ВСЕМи упРАВляЕМыМи КОлЕСАМи | 1979 |

|

SU823206A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

Авторы

Даты

1979-05-15—Публикация

1977-12-20—Подача