Изобретение относится к механической обработке давлением металлов и предназначено для использования при правке на прессах пустотелых деталей в форме тел вращения, например труб.

Цель изобретения - расширение функциональных возможностей устройства. Введение в устройство датчика толщины стенки детали позволяет получать информацию о фактическом положении поверхности канала детали в пространстве. Коммутатор с его связями позволяет поочередно подключать к запоминающему устройству и к блоку сравнения датчики прогиба и толщины стенки детали.

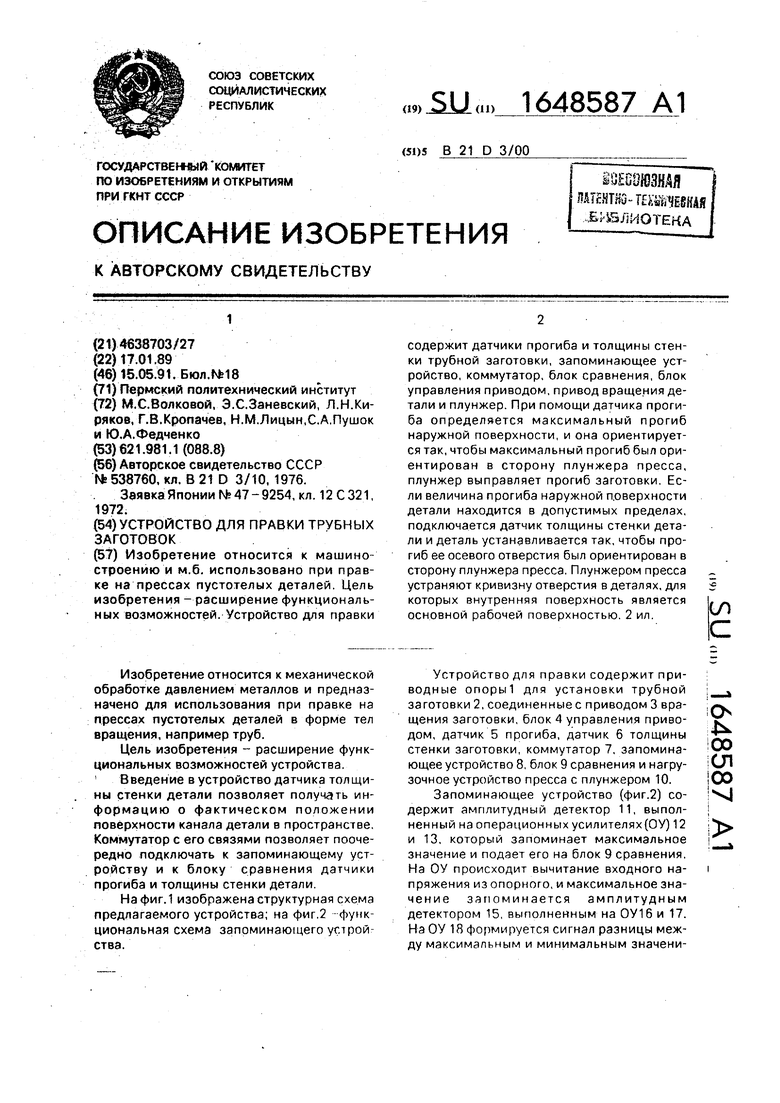

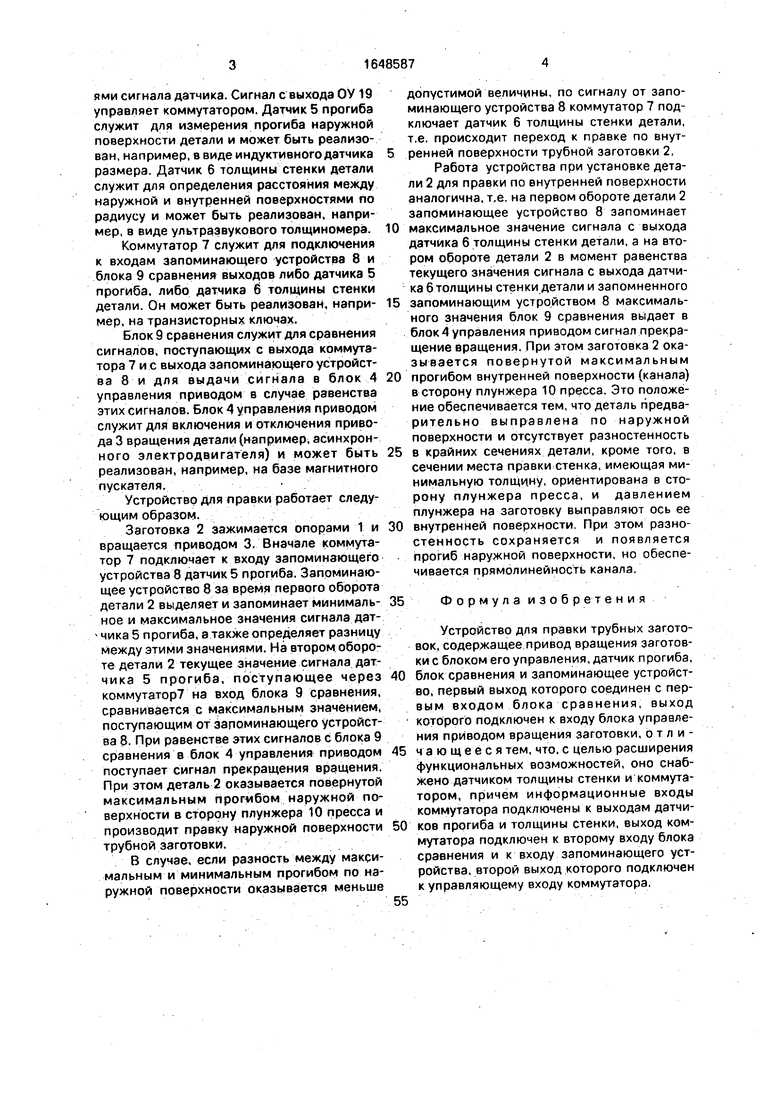

На фиг.1 изображена структурная схема предлагаемого устройства; на фиг.2 функциональная схема запоминающего устройства.

Устройство для правки содержит приводные опоры1 для установки трубной заготовки 2, соединенные с приводом 3 вращения заготовки, блок 4 управления приводом, датчик 5 прогиба, датчик 6 толщины стенки заготовки, коммутатор 7, запоминающее устройство 8, блок 9 сравнения и нагрузочное устройство пресса с плунжером 10.

Запоминающее устройство (фиг.2) содержит амплитудный детектор 11, выполненный на операционных усилителях (ОУ) 12 и 13, который запоминает максимальное значение и подает его на блок 9 сравнения. На ОУ происходит вычитание входного напряжения из опорного, и максимальное значение запоминается амплитудным детектором 15, выполненным на ОУ16 и 17. На ОУ 18 формируется сигнал разницы между максимальным и минимальным значениО

-N

со ел

IOO

VJ

ями сигнала датчика. Сигнал с выхода ОУ 19 управляет коммутатором. Датчик 5 прогиба служит для измерения прогиба наружной поверхности детали и может быть реализован, например, в виде индуктивного датчика размера. Датчик 6 толщины стенки детали служит для определения расстояния между наружной и внутренней поверхностями по радиусу и может быть реализован, например, в виде ультразвукового толщиномера.

Коммутатор 7 служит для подключения к входам запоминающего устройства 8 и блока 9 сравнения выходов либо датчика 5 прогиба, либо датчика 6 толщины стенки детали. Он может быть реализован, например, на транзисторных ключах.

Блок 9 сравнения служит для сравнения сигналов, поступающих с выхода коммутатора 7 и с выхода запоминающего устройства 8 и для выдачи сигнала в блок 4 управления приводом в случае равенства этих сигналов. Блок 4 управления приводом служит для включения и отключения привода 3 вращения детали (например, асинхронного электродвигателя) и может быть реализован, например, на базе магнитного пускателя.

Устройство для правки работает следующим образом.

Заготовка 2 зажимается опорами 1 и вращается приводом 3. Вначале коммутатор 7 подключает к входу запоминающего устройства 8 датчик 5 прогиба. Запоминающее устройство 8 за время первого оборота детали 2 выделяет и запоминает минимальное и максимальное значения сигнала дат- ч чика 5 прогиба, а также определяет разницу между этими значениями. На втором обороте детали 2 текущее значение сигнала датчика 5 прогиба, поступающее через коммутатор на вход блока 9 сравнения, сравнивается с максимальным значением, поступающим от запоминающего устройства 8. При равенстве этих сигналов с блока 9 сравнения в блок 4 управления приводом поступает сигнал прекращения вращения. При этом деталь 2 оказывается повернутой максимальным прогибом наружной поверхности в сторону плунжера 10 пресса и производит правку наружной поверхности трубной заготовки.

В случае, если разность между максимальным и минимальным прогибом по наружной поверхности оказывается меньше

допустимой величины, по сигналу от запоминающего устройства 8 коммутатор 7 подключает датчик 6 толщины стенки детали, т,е. происходит переход к правке по внутренней поверхности трубной заготовки 2,

Работа устройства при установке детали 2 для правки по внутренней поверхности аналогична, т,е. на первом обороте детали 2 запоминающее устройство 8 запоминает

максимальное значение сигнала с выхода датчика 6 толщины стенки детали, а на втором обороте детали 2 в момент равенства текущего значения сигнала с выхода датчика 6 толщины стенки детали и запомненного

запоминающим устройством 8 максимального значения блок 9 сравнения выдает в блок 4 управления приводом сигнал прекращение вращения. При этом заготовка 2 оказывается повернутой максимальным

прогибом внутренней поверхности (канала) в сторону плунжера 10 пресса. Это положение обеспечивается тем, что деталь предварительно выправлена по наружной поверхности и отсутствует разностенность

в крайних сечениях детали, кроме того, в сечении места правки стенка, имеющая минимальную толщину, ориентирована в сторону плунжера пресса, и давлением плунжера на заготовку выправляют ось ее

внутренней поверхности При этом разностенность сохраняется и появляется прогиб наружной поверхности, но обеспечивается прямолинейность канала.

35

Формула изобретения

Устройство для правки трубных заготовок, содержащее привод вращения заготовки с блоком его управления, датчик прогиба,

блок сравнения и запоминающее устройство, первый выход которого соединен с первым входом блока сравнения, выход которого подключен к входу блока управления приводом вращения заготовки, о т л и чающееся тем, что, с целью расширения функциональных возможностей, оно снабжено датчиком толщины стенки и коммутатором, причем информационные входы коммутатора подключены к выходам датчиков прогиба и толщины стенки, выход коммутатора подключен к второму входу блока сравнения и к входу запоминающего устройства, второй выход которого подключен к управляющему входу коммутатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Устройство точной установки детали для правки | 1977 |

|

SU725741A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

Изобретение относится к машиностроению и м.б. использовано при правке на прессах пустотелых деталей. Цель изобретения - расширение функциональных возможностей. Устройство для правки содержит датчики прогиба и толщины стенки трубной заготовки, запоминающее устройство, коммутатор, блок сравнения, блок управления приводом, привод вращения детали и плунжер. При помощи датчика прогиба определяется максимальный прогиб наружной поверхности, и она ориентируется так, чтобы максимальный прогиб был ориентирован в сторону плунжера пресса, плунжер выправляет прогиб заготовки. Если величина прогиба наружной поверхности детали находится в допустимых пределах, подключается датчик толщины стенки детали и деталь устанавливается так, чтобы прогиб ее осевого отверстия был ориентирован в сторону плунжера пресса. Плунжером пресса устраняют кривизну отверстия в деталях, для которых внутренняя поверхность является основной рабочей поверхностью. 2 ил. (Л С

вход

Фиг.1

Ш012

| Устройство для ориентации детали в правильном прессе | 1974 |

|

SU538760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-17—Подача