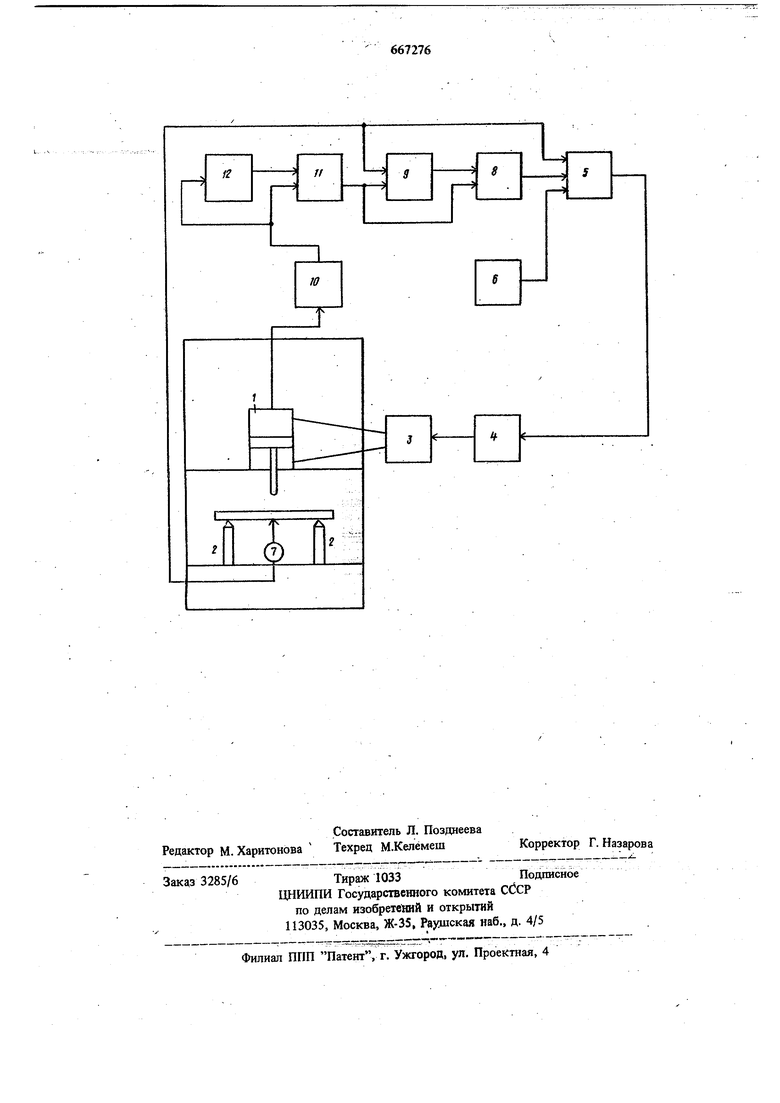

Изобретение относится к области обработки металлов давлением. По осн. авт-св. №564042, известно устройство для правки длинномерных цилиндрических деталей, содержащее правильный пресс с электрогидравлическим: приводом и установленные на нем опоры для выправляемой детали, блок управления приводом, выход которого подключен,ко входу электрогидравлического привода, суммирующее устройство величин деформаций, выход которого подключен ко входу блока управления приводом, запоминающее устройство кривизны детали, выход которого подключен ко входу суммирующего устройства величин деформации, датчик прогиба, выход которого подключен ко входу суммирующего устройства величин деформаций блок вычисления упругой деформации, выход которого Подключен ко входу суммирующего уст ройства величин деформаций, блок деления, выхо кЪторого подключен ко входу блока вычисления упругой деформаш1И, а вход - к выходу датчика прогиба, блок контроля усилия, вход которого подключен к гидравлической системе привода. Недостатком известного устройства является малая точность правки из-за ошибки в вычислении величины другой деформации детали без учета усилия пресса при холостом ходе плунжера для преодоления силы трения порпшя плунжера о степки цилиндра пресса. Целью изобретения является повышение качества правки. Цель достигается-за счет того, что оно снабжено суммирующим устройством величин усилий, выход которого подключен ко входу блока деления и ко входу блока вычисления упругой деформации, а вход подключен к выходу блока контроля усилия, и запоминающим устройством усилия холостого хода, выход которого подключен ко входу суммирующего устройства величин усилий, а вход подключен к выходу блока контроля усилия. На чертеже схематично изображено предлагаемое устройство. Устройство содержит правильный пресс 1 с опорами 2, электрогвдравлический привод 3, блок 4 управления приводом, выход которого гйдключен ко входу электрогидравлического / 3 66 привода 3, суммирующее устройство велшши деформаций, выход которого подключен ко входу бдока 4 управления приводом, запоминающее устройство 6 кривизны детали, выход которого подключен ко входу суммирующего устройства 5 величин деформаций, датчик 7 прогиба, выход которого поД1слючен ко входу суммирующего устройства 5 величин деформаций, блок вычисления, 8. упругой деформации, выход которого подключен ко входу суммирующего устройства величин деформаций, блок 9 делегшя, выход ко торого прдклк)чен ко входу блока 8 вычисле-. НИН упругой деформации, а вход - к выходу датчика 7 прогиба, блок 10 контроля усилия, вход которого подключен к гидравлтеской системе привода, суммирующее устройство, 11 величин усилий, выход которого подключенко входу блока 9 деления и ко входу блока 8 вычисления упругой деформатдии 8, а вход подклю чен к выходу блока 10 контроля усилия и запоминающее устройство 12 усилия холостого хода выход которого подключен ко входу суммирующего устройства 11 величин усщгий, а вход под ключен к выходу блока 10 контроля усилия. Система работает следзаощим образом. В исходном состоянии деталь установ;т ена на двух опорах кривизной вверх, плунжер пресса установлен электрошдравлическим приводом 3 в верхнем положении, в запоминающем устройстве 6 кривизны детали записана велишна исходной кривизны детали. Правка детали начинается с подвода плунжера пресса к детали электрогидравлическим приводом 3 на заданной блоком 4 управления приводом скорости. После окончания разгона и устадовлеьшя постоянной скорости движегшя плун жара к детали в запоминающем устройстве 12 усилия холостого хода записывается величина усилия nj/ecca при холостом ходе плунжера, измеренная блоком 10 контроля усилия. Далее, плукйсер пресса подходит к детали и начинает, сообщать ей возра стающий во времени прогиб. На выходе датчика 7 прогиба появляется электрическая величина. Пропорциональная величине прогиба детали, а на выходе блока 10 контроле усилия электрическая величина, пропорциопальная усюшю, развиваемому прессом. Суммирующее устройство 11 велишн усилий непрерывно вычисляет величину усилия, при кладываемого гшунжером пресса к детали, как разность величин-навыхрде блока. 10 контроля усилия и на выходе заполшнающего устройства 12 усилия холостого хода. В момент достиже шя прогиба детали уров Ня; рЙ1йШУЙто меньшёге величины предела уп ругой деформации детали, блок 9 деления нахо дат и запемйнает отношение величины показа1ШЯ датш1ка 7 прогиба к величине на выходе суммирующего устройства 11 величин усилий. В процессе дальнейшей правки на входы блока вычисления упругой , деформации 6 по--. стоянно подаются величина с выхода суммирующего устройства 11 величин усилий и величина с выхода блока 9 деления. На выходе блока 8 вьгчисле1шя упругой деформации электрическая величина пропорциональна величине упругой деформации детали. На входы суммирующего устройства 5 вели.чии деформаций: подаются величина первоначальной кривизны детали, записанная в запоминающем устройстве 6 кривизны детали, величина упругой деформации детали, определяемая блоком вычис-, лега1я 8 упрзтой деформации и величина прогиба детали, измеряемая дат гиком 7 прогиба. Суммирующее устройство 5 величин деформаций определяет разность между текущим прогибом детали и суммой величин первоначальной кривизны и текущей упрзтой. деформации детали, Электрическая величина, пропорциональная вычисленной разности, подается на вход блока 4 управлешя приводом. С этого момента скорость иеремещегшя пресса обеспечивается электрогидравлическим приводом 3.в результате вычисле1шя величи1П)1 разности сумлшрующим устройством 5 велишн деформаций. Когда эта разность равна нулю, то элбктропщравлический привод 3 останавливает плунжер пресса и возвращает его в верхнее положе ше. На этом процесс правки детали заканчивается. Предлагаемая система управления значительно увеличивает точность правки детали на прессе за счет введешш поправки на величину усштя, йзмеренйрго при холостом ходе плунжера. Формула изобретения Устройство для правки длинномерных циливдрических деталей цо авт. св. № 564042, о тл и ч а ю щ е е с я тем, что, с целью повышения качества правки оно снабжено суммирующим устройством величин усилий, выход которого подключен ко входу блока деления и ко входу блока вычисления упругой деформации, а вход - к выходу блока контроля усилия, а также запоминающим устройством усилия холостого хода, выход которого подключен ко входу суммирующею устройства величин усилий, а вход.- к. выходу блока контроля усилия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 564042, кл. В 21 D 3/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Устройство точной установки детали для правки | 1977 |

|

SU725741A1 |

Авторы

Даты

1979-06-15—Публикация

1977-08-30—Подача