Изобретение относится к машиностроению, в часгности к устройствам управления оборудованием дли обработки давлением

Целью изобретения является повышение производительности и качества правки путем сокращения циклов правки за счет увеличения масштаба измерения величины прогибов.

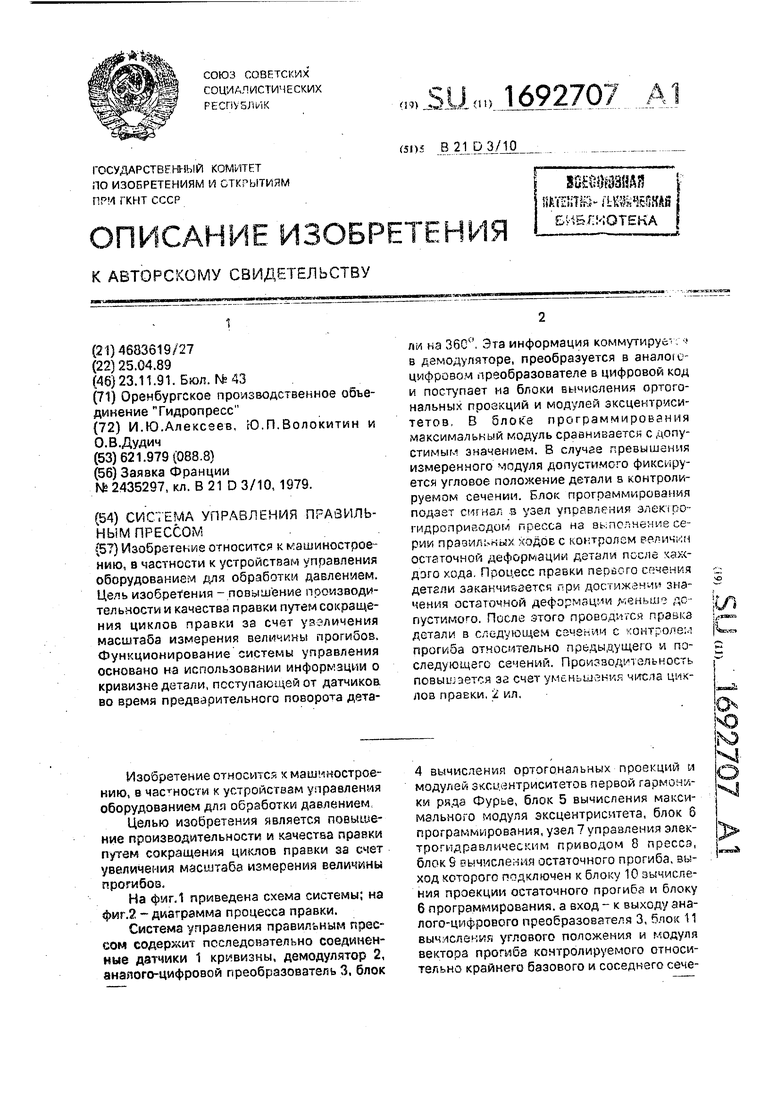

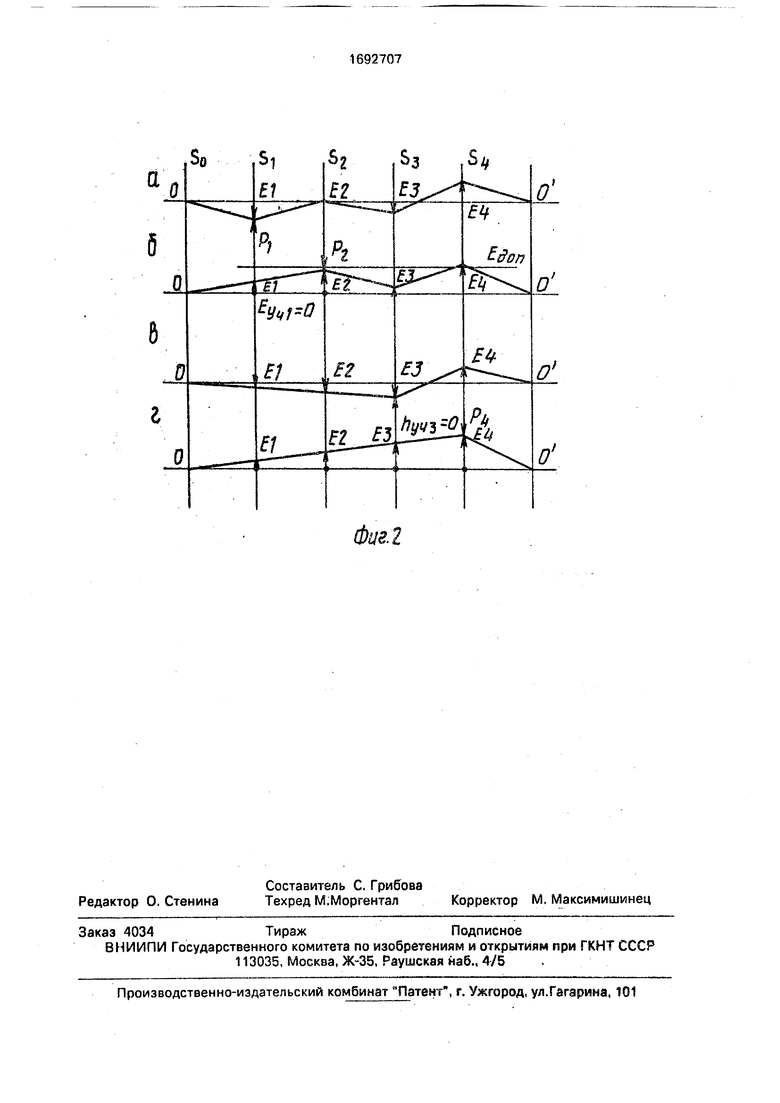

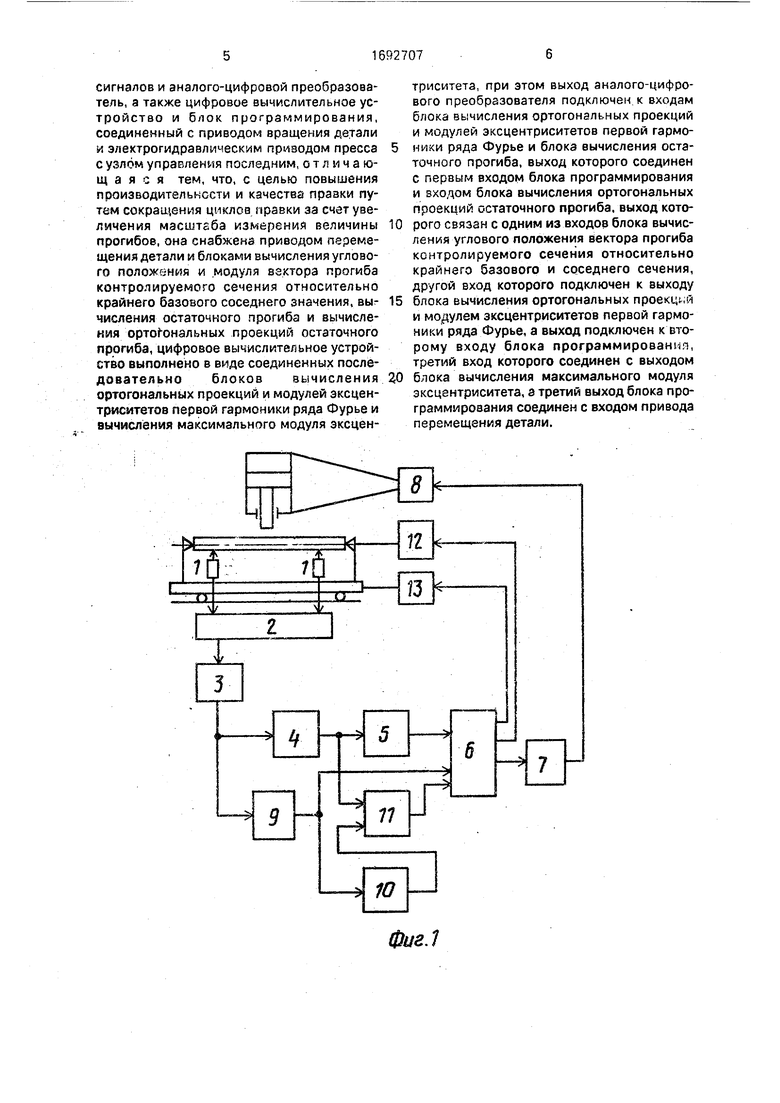

На фиг.1 приведена схема системы; на фиг.,-диаграмма процесса правки.

Система управления правильным прессом содержит последовательно соединенные датчики 1 кривизны, демодулятор 2, аналого-цифровой преобразователь 3, блок

4 вычисления ортогональных проекций и модулей эксцентриситетов первой гармоники ряда Фурье, блок 5 вычисления максимального модуля эксцентриситета, блок 6 программирования, узел 7 управления элек- трогпдравлическим приводом 8 пресса, блок 9 РЫчисления остаточного прогиба, выход которого подключен к блоку 10 зычиспе- ния проекции остаточного прогиба и блоку 6 программирования, а вход - к выходу аналого-цифрового преобразователя 3, блок 11 вычлслечмй углового положения и модуля вектора прогиба контролируемого относительно крайнего базового и соседнего сечеК4

ния, выход которого подключен к блоку 6 программирования, один вход подключен к выходу блока А, другой - к выходу блока 10, второй и третий выходы блока б программирования подключены к приводу 12 враще- ния детали и приводу 13 ее перемещения.

Блок 9 может быть выполнен на базе микропроцессора или как автомат, содержащий память, схему вычитания, схему сравнения и схему управления.

Блоки 10 м 11 могут быть выполнены на базе микропроцессора или как автомат, содержащий сумматоры, память, функциональную матрицу вычисления синуса и косинуса и схему управления,

Система работает следующим образом.

Цикл правки начинается с проворота детали на 360°. Информация о кривизне детали от датчиков 1 через демодулятор 2 и аналого-цифровой преобразователь 3 по- ступает в блок 4, который вычисляет ортогональные проекции и модули Ei-En (фиг.2) эксцентриситетов, соответствующие первой гармонике ряда Фурье. В блоке 5 модули эксцентриситетов каждого сечения сравниваются между собой, выделяется Emaxi и подается в блок 6, в котором Emaxi сравнивается с допуском 1ДОп. В случае, если Emaxi доп, блоком 6 принимается сигнал с блока 11, в котором вычисляется прогиб в первом сечении Si по ортогональным составляющим эксцентриситетов сечений So, Si и S2. Вычисление производится по формулам

hy4i (h2 + hi ) Ki + (ho + hi О К2,

hy4i ( + hi)Ki + (ho + hi)- fc, где ho , hi , N2 - горизонтальные проекции модулей эксцентриситетов;

ho, hi,ha - вертикальные проекции модулей эксцентриситетов;

KI, K2 - коэффициенты приведения, которые рассчитываются исходя из геометрических размеров детали.

УГЛОВОЙ положение вычисляется по формуле

Ьуч1 «1 arctg 7 ,

Пуч1

Модуль вектора прогиба определяется по формуле

Ihy4il hy4i sin «1 +г)Уч cos щ

Значение вычисленного модуля Ihy4i в блоке 6 сравнивается с допустимым Ьдоп. Если |hV4ii Ьдоп, блоком 6 вырабатываются сигналы узлу 7 на выполнение рабочего хода и блокам 12 и 13 - на выставление детали вычисленным прогибом к плунжеру пресса. Плунжер пресса делает серию правильных ходов с контролем величин остаточной деформации детали в сечении Si

после каждого хода, которая вычисляется блоком 9 по сигналам датчиков кривизны 1 по выражению

Пуч1 сИ+с12 Куч1,

где di, - отклонения детали Б сечемиях Si и S2 от оси вращения (центров);

Куч1 - коэффициент приведения отклонения в сечении За к сечению Si.

Процесс правки первого сечения заканчивается, когда остаточная деформация Муч1 станет меньше допустимой.

После этого блок 10 вычисляет проекции вектора остаточного прогиба в сзчении Si, приведенные к сечению S2 в соответствии с выражениями

Ahinp Ahy4i K2/i -sin «1

Ahlnp Ariyui К2/1 cos«i , где A hy4i - остаточный прогиб в сечении Si;

К2/1 - коэффициент приведения;

а - угол вектора остаточного прогиба в сечении SL

Затем аналогично вычисляются модуль и угол вектора участкового прогиба в сечении S2 относительно сечения So и сечения Зз, но уже с учетом остаточного прогиба в сечении Si (см.фиг.2):

Пуч2-1 Г1уч2 Лг11пр ;

hy42-i -hy42

hy42-1

az arctg -h,

Пуч2-1

Г1уч21 г)Уч2-1 -sin аг +hyn2-i (cosG2 .

Вычисленное значение модуля hy42l сравнивается в блоке 6 с допустимым и, если I ЬУч2 г|доп, деталь выставляется вторым сечением кривизной под плунжер пресса и производится правка сечения до тех пор, пока остаточный прогиб Ihy42l станет меньше ИДОп. Если |hy42i Идоп, деталь в этом сечении не правится, о участковый прогиб в следующем селении вычисляется в блоке 11 с учетом прогиба Ьуч2 как и для сечения $2.

Аналогично осуществляется правка остальных сечений детали по порядку, пока деталь не будет выправлена в последнем сечении. На этом цикл правки заканчивается.

Эффективность использования системы управления достигается за счет повышения производительности и качества правки, обусловленного уменьшением числа правильных ходов и циклов правки и повышением точности замера участковых прогибов.

Формула изобретения

Система управления правильным прессом, содержащая соединенные последовательно датчики кривизны, демодулятор

сигналов и аналого-цифровой преобразователь, а также цифровое вычислительное устройство и блок программирования, соединенный с приводом вращения детали л элехтрогидравлическим приводом пресса с узлом управления последним, отличающаяся тем, что, с целью повышения производительности и качества правки путем сокращения циклов правки за счет увеличения масштаба измерений величины прогибов, она снабжена приводом перемещения детали и блоками вычисления углового положения и модуля вектора прогиба контролируемого сечения относительно крайнего базового соседнего значения, вычисления остаточного прогиба и вычисления ортогональных проекций остаточного прогиба, цифровое вычислительное устройство выполнено в виде соединенных последовательно блоков вычисления ортогональных проекций и модулей эксцентриситетов первой гармоники ряда Фурье и вычисления максимального модуля эксцентриситета, при этом выход аналого-цифрового преобразователя подключен к входам блока вычисления ортогональных проекций и модулей эксцентриситетов первой гармопики ряда Фурье и блока вычисления остаточного прогиба, выход которого соединен с первым входом блока программирования и входом блока вычисления ортогональных проекций остаточного прогиба, выход которого связан с одним из входов блока вычисления углового положения вектора прогиба контролируемого сечения относительно крайнего базового и соседнего сечения, др/гой вход которого подключен к выходу

блока вычисления ортогональных проекций и модулем эксцентриситетов первой гармоники ряда Фурье, а выход подключен к второму входу блока программирования, третий вход которого соединен с выходом

блока вычисления максимального модуля эксцентриситета, а третий выход блока программирования соединен с входом привода перемещения детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки длинномерных изделий | 1984 |

|

SU1217525A1 |

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| СПОСОБ И УСТРОЙСТВО БЕСКОНТАКТНОЙ ВНЕТРУБНОЙ ДИАГНОСТИКИ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2012 |

|

RU2504762C1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Сейсмокардиоблок и способ измерения сейсмокардиоцикла | 2017 |

|

RU2679296C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ СЕЛЕКЦИИ ЭЛЕКТРОМАГНИТНЫХ ВОЛН С ПОСЛЕДУЮЩЕЙ ПОЛЯРИЗАЦИОННОЙ ОБРАБОТКОЙ СИГНАЛОВ | 2018 |

|

RU2720588C1 |

| ГИДРОАКУСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ИЗМЕРЕНИЯ АЗИМУТАЛЬНОГО УГЛА НА ИСТОЧНИК ЗВУКА В МЕЛКОМ МОРЕ | 2011 |

|

RU2474836C1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2012 |

|

RU2503810C1 |

Изобретение относится к машиностроению, в частности к устройствам управления оборудованием для обработки давлением. Цель изобретения - повышение производительности и качества правки путем сокращения циклов правки за счет увеличения масштаба измерения величины прогибов. Функционирование системы управления основано на использовании информации о кривизне детали, поступающей от датчиков во время предварительного поворота детапл ьа 36С°. «Эта информация коммутирует в демодуляторе, преобразуется в аналог с- цифровоч преобразователе в цифровой код и поступает на блоки вычисления ортогональных прозкций и модулей эксцентриситетов. В блоке программироврния максимальный модуль сравнивается с допустимым значением. В случае превышений измеренного модуля допустимого фиксируется угловое положение детали в контролируемом сечении. Блок программирования подает сигнал в узел управления злькфо- гидроприйодом пресса на выполнение серии правильных чодов с контролем ее/шчим остаточной деформации детали после дого хода. Процесс правки пеоеого сучения детали заканчивается при достижении значения остаточной деформации -.зньш допустимого. После этого проводится правка детали в следующем сэчении с контролем прогиба относительно предыдущего и последующего сечений. Производительность повышается за счет уменьшения числа циклов правки, 2 ил. ;сл уцявгая от

фиг.1

Фаг. 2

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ВЫЧИСЛЕНИЯ CRC ДЛЯ МНОЖЕСТВА КОДОВЫХ БЛОКОВ В СИСТЕМЕ СВЯЗИ | 2008 |

|

RU2435297C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-04-25—Подача