1

Изобретение относится к области машиностроения, в частности к конструкции устройств управления прессовым оборудованием.

Известна система управления правильным прессом, содержащая последовательно соединенные датчики кривизны, коммутатор, суммирующее устройство и блок управления, выход которого подключен к входу электрогидравлического привода пресса, а также программирующее устройство 1.

Однако при отклонениях диаметра деталей от запрограммированного значения, а следовательно, и изменения величины упругого прогиба требуется дополнительное число прогибов, что вызывает снижение производительности.

Цель изобретения - повыщение производительности системы управления правильным прессом.

Для этого система, содержащая последовательно соединенные датчики кривизны, коммутатор, суммирующее устройство и блок управления, выход которого подключен к входу электрогидравлического привода пресса, а также программирующее устройство, снабжена блоком определения радиуса детали, приводом вращения детали и блоком деления, причем выходы

блока определения радиуса детали подключены один к входам привода вращения детали и суммирующего устройства, а другой к одному входу блока деления, 5 к другому входу которого подсоединен выход программирующего устройства, при этом выходы коммутатора соединены один с входами суммирующего устройства и блока определения радиуса детали, другой

10 с входом привода вращения детали, а выход блока деления подключен к входу суммирующего устройства.

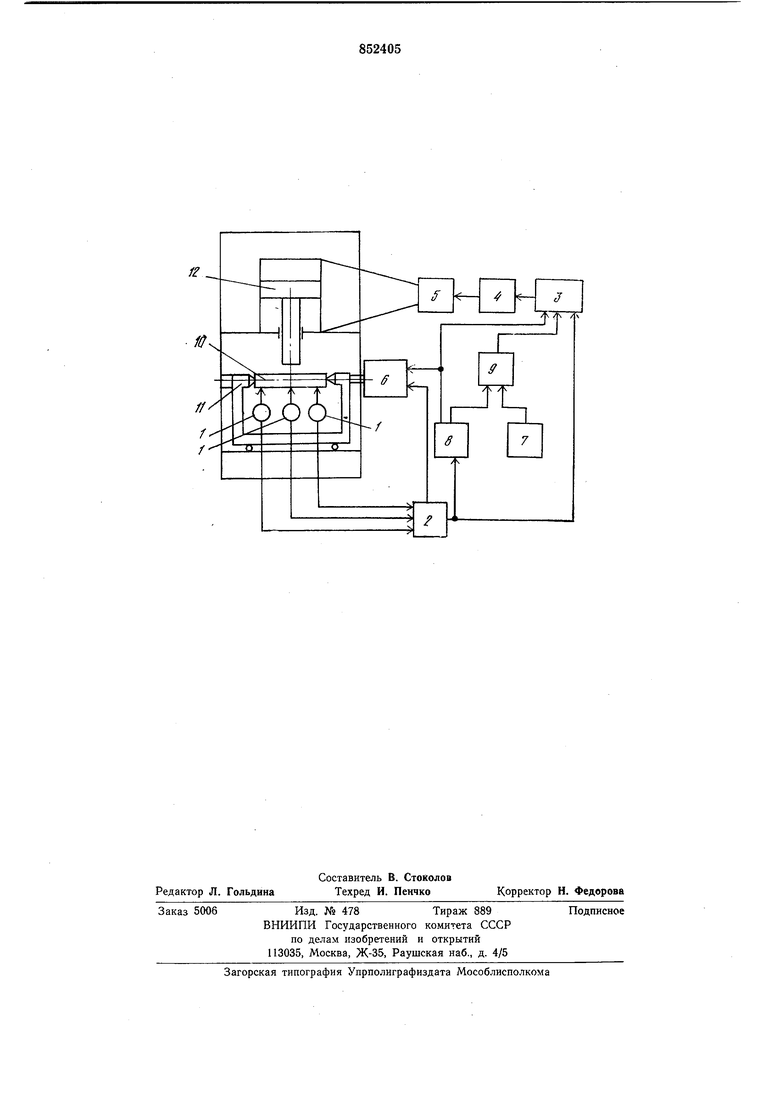

Блок-схема системы управления правильным прессом приведена на чертеже.

15 Система управления содержит последовательно соединенные датчики 1 кривизны, коммутатор 2, суммируюпд,ее устройство 3, блок 4 управления, выход которого подключен к входу электрогидравлического

20 привода 5, привод 6 вращения детали, вход которого подключен к выходу коммутатора 2, программирующее устройство 7, блок 8 определения радиуса детали, вход которого подключен к выходу коммутатора 2, а выход подключен к входам привода 6 вращения детали и суммирующего устройства 3, блок 9 деления, выход которого подключен к входу суммирующего устройства 3, а входы подключены к выхо30 дам блока 8 определения радиуса и программирующего устройства 7. Деталь 10, предназначенная для правки, устанавливается в центрах 11, а плунжер 12 пресса перемещается электрогидравлическим приводом 5.

Система управления обеспечивает сокращение числа правильных прогибов путем определення действительной величины радиуса детали и необходимой величины упругого прогиба соответствующей этому радиусу н определяемой выражением:

а т а- b

Уо (г ± Дг)

где OT - предел текучестп материала детали;

Е - модуль упругости; а-расстояние от опоры до контролирующего датчика; b-расстояние от контролирующего

датчика до второй опоры; г - номинальный радиус детали; АГ - допуск радиуса детали. Система работает следующим образом. В исходном положении деталь 10 установлена в пентрах 11, плунжер 12 пресса перемещен электрогидравлическим приводом 5 в верхнее положенне, коммутатор 2 подключает к входу блока 8 определения радиуса выход датчнка 1 кривизны одного из контролируемых сечений детали, в программирующем устройстве 7 запроа- а- Ь граммнрована величина равная -;- .

О.С

Привод б вращения детали поворачивает деталь 10 на 360°, при этом сигнал с выхода датчнка 1 кривизны через коммутатор 2 подается на вход блока 8 определения радиуса детали. Блок 8 определения радиуса детали вычисляет действительную величину радиуса детали с учетом допуска, путем сложения величины номинального радиуса детали, запрограммированной в блоке 8 определення радиуса детали, с полусуммой максимального и минимального показаний датчика 1 кривизны, являющейся величиной отклонения радиуса детали от номинального, и полученный результат подает на вход блока 9 деления.

Блок 9 деления вычисляет величину упругого прогиба детали г/о путем деления величины, поступающей с выхода программирующего устройства 7, па величину радиуса детали, поступающей с выхода блока 8 определения радиуса детали и полученный результат подает на вход суммирующего устройства 3.

Привод 6 вращения детали поворачивает деталь 10 до момента равенства показання датчика 1 кривизны, подаваемого на вход привода 6 вращения детали с выхода коммутатора 2, величине отклонения радиуса детали, нодаваемой с выхода блока 8 определения радиуса детали, а затем

поворотом на 90° устанавливает деталь 10 кривизной вверх.

Электрогидравлический привод 5 пресса перемещает плунжер 12 вниз и соверщает первый прогиб детали 10 за ее прямое положение на величину упругого прогиба г/о, подаваемого па вход блока 4 управления с выхода суммирующего устройства 3, а затем возвращает плунжер 12

пресса в верхнее иоложение. Суммирующее устройство 3 вычисляет величину остаточной кривизны детали 10, как разность показания датчика 1 кривизны, подаваемого с выхода коммутатора 2, и величины отклопения радиуса детали, иодаваемой с 1 ыхода блока 8 определения радиуса детали, н получеппый результат подает на вход блока 4 управлепня.

Второй н последуюпхие прогибы детали 10 электрогидравлнческим приводом 5 увеличиваются по сравнению с нредыдущим на величину остаточной кривизны детали, вычисляемой суммирующим устройством 3.

Правка детали в выбранном контролируемом сечении прекращается, когда величина остаточной кривизны детали не будет превышать допустимой. При правке детали в следующих сечениях процесс повторяется апалогично.

Эффективность использования системы управления достигается иовыщением производительности процесса правки.

Формула н 3 о б р е т е п и я

Система управления правильным прессом, содержащая последовательно соединенные датчики кривизны, коммутатор,

суммирующее устройство и блок управления, выход которого подключен к входу электрогидравлического нривода пресса, а также программирующее устройство, отличающаяся тем, что, с целью повыщения производительности, она снабжена блоком определепия радиуса детали, приводом вращения детали н блоком деления, причем выходы блока онределения радиуса детали подключены один к входам

привода вращения детали н су.ммирующего устройства, а другой к одному входу блока делепия, к другому входу которого подсоединен выход программирующего устройства, при этом выходы коммутатора

соединены один с входами суммирующего устройства и блока определения радиуса деталп, другой с входом привода вращения детали, а выход блока деления подключен к входу суммирующего устройства.

Источники информации, принятые во внимание прн экспертизе

1. Авторское свидетельство СССР по заявке № 2557650/25-27, кл. В 2 D 3/10,

20.12.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1977 |

|

SU715172A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

| Устройство точной установки детали для правки | 1977 |

|

SU725741A1 |

Авторы

Даты

1981-08-07—Публикация

1979-07-30—Подача