1

Изобретение относится к машиностроенню, а именно к оборудованию для обработки металлов давлением.

Известна система управления правильным прессом, содержащая блок управления, к входам которого подключены выходы суммирующего устройства, датчики кривизны и программирующее устройство {1 .

Недостаток этой системы заключается в низкой производительности правки, обусловлен ной большим числом правильных прогибов, (Запрограммированных для нижнего предела ynpjooro прогиба детали.

Цель изобретения - повышение производительности путем сокращения необходимого числа прогибов за счет определения предела упругого прогиба детали в первом выправляемом сечении и коррекции программы для последующих прогибов.

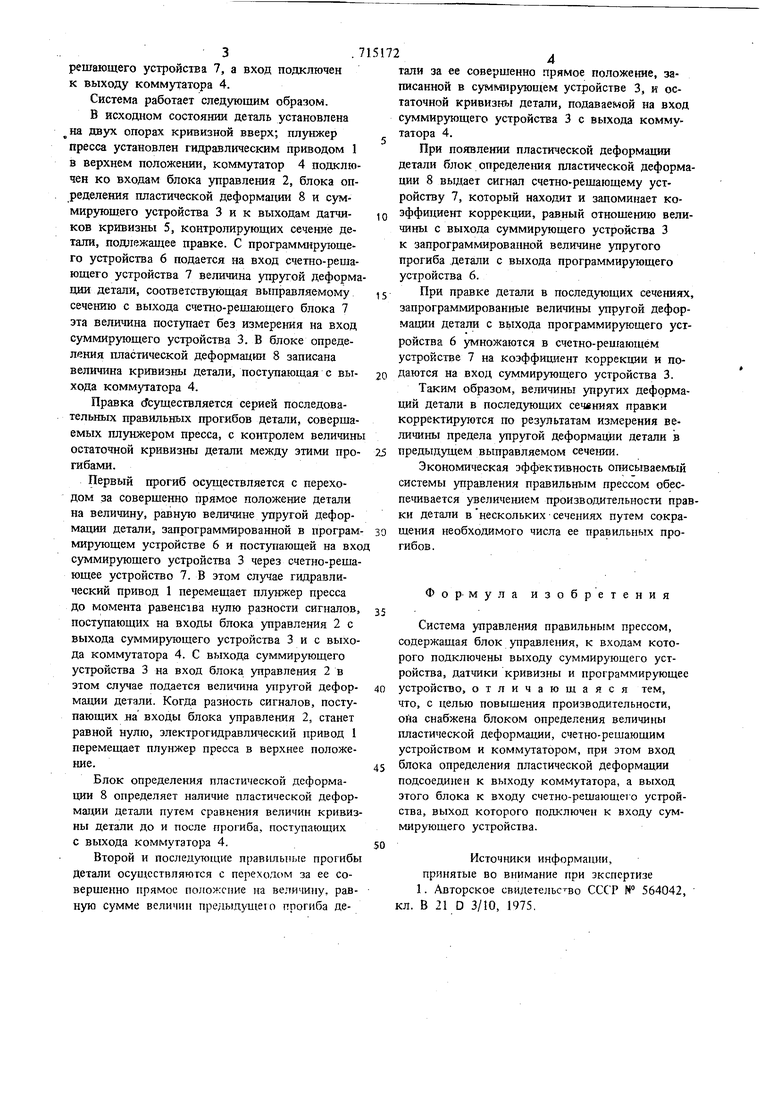

Для достижения цели предлагаемая система снабжена блоком определения величины пластической деформации, счетно-решающим устройством и коммутатором, при этом вход блока определения пластической деформации подсоединен к выходу коммутатора, а выход этого блока к входу счетно-решающего устройства, выход которого подключен к входу суммирующего устройства.

Структурная схема описываемой системы управления приведена на чертеже. Система управления состоит из электрогидравлического привода 1, блока управления 2, выход блока подключен ко входу электрогидравлического привода 1, суммирующего устройства 3, выход которого подключен ко входу блока управления 2, коммутатора 4. Его выхоД подключен ко входам блока управления 2 и суммирующего устройства 3. Система содержит также датчики кривизны 5, выходы которых подключены ко входам комментатора 4, программирующее устройство 6, счетно-решающее устройство 7, выход которого подключен ко второму входу суммирующего устройства 3; первый вход подключен к выходу программир тощего устройства 6, а второй вход подключен к выходу суммируюа1его устройства 3; блок определения пластической деформации 8, выход блока подключен к третьему входу счетнорешающего устройства 7, а вход подключен к выходу коммутатора 4. Система работает следующим образом. В исходд1ом состоянии деталь установлена на двух опорах кривизной вверх; плунжер пресса установлен гидравлическим приводом 1 в верхнем положении, коммутатор 4 подключен ко входам блока управления 2, блока определения пластической деформации 8 и суммирующего устройства 3 и к выходам датчиков кривизны 5, контролирующих сечение детали, подлежаидее правке. С программирующего устройства 6 подается на вход счетно-решающего устройства 7 величина упругой деформа ции детали, соответствующая выправляемому сечению с выхода счетно-решающего блока 7 эта величина поступает без измерения на вход суммирующего устройства 3. В блоке определения пластической деформации 8 записана величина кривизны детали, поступающая с выхода коммутатора 4. Правка Осуществляется серией последовательных правильных прогибов детали, совершаемых плунжером пресса, с контролем величины остаточной кривизны детали между этими прогибами. Первый прогиб осуществляется с переходом за совершенно прямое положение детали на величину, равную величине упругой деформации детали, запрограммированной в програм мирующем устройстве 6 и поступающей на вхо суммирующего устройства 3 через счетно-решающее устройство 7. В этом случае гидравлический привод 1 перемещает плунжер пресса до момента равенства нулю разности сигналов, поступающих на входы блока управления 2 с выхода суммирующего устройства 3 и с выхода коммутатора 4. С выхода суммирующего устройства 3 на вход блока, управления 2 в этом случае подается величина упругой деформации детали. Когда разность сигналов, поступающих .на входы блока управления 2, станет равной нулю, электрогидравлический привод 1 перемещает плунжер пресса в верхнее положение. Блок определения пластической деформации 8 определяет наличие пластической деформации детали путем сравнения величин кривиз ны детали до и после прогиба, поступающих с выхода коммутатора 4. Второй и последующие правильные прогибы детали осуществляются с переходом за ее совершенно прямое положение на величину, равную сумме величии предыд опею прогиба де.7 4 тали за ее совершенно прямое положение, записанной в суммирующем устройстве 3, и остаточной кривизны детали, подаваемой на вход суммирующего устройства 3 с выхода коммутатора 4. При появлении пластической деформации детали блок определения пластической деформации 8 вьщает сигнал счетно-решающему устройству 7, который находит и запоминает коэффициеггг коррекции, равный отношению величины с выхода суммирующего устройства 3 к запрограммированной величине упругого прогиба .детали с выхода программирующего устройства 6. При правке детали в последующих сечениях, запрограммированные величины упругой деформации детали с вьтхода программирующего устройства 6 умножаются в счетно-решающем устройстве 7 на коэффициент коррекции и подаются на вход суммирующего устройства 3. Таким образом, величины зшругих деформаций детали в последзтощих сечениях правки корректируются по результатам измерения величины предела упругой деформации детали в предьщущем выправляемом сечении. Экономическая эффективность описываемый системы управления правильным прессом обеспечивается увеличеюгем производительности правки детали в нескольких сечениях путем сокращения необходимого числа ее правильных прогибов . Фор-мула изобретени Система управления правильным прессом, содержащая блок управления, к входам которого подключены выходу суммирующего устройства, датчики кривизны и программирующее устройство, отличающаяся тем, что, с целью повышения производительности, ofta снабжена блоком определения величины пластической деформации, счетно-решающим устройством и коммутатором, при этом вход блока определения пластической деформации подсоединен к выходу коммутатора, а выход этого блока к входу счетно-решающе1-о устройства, выход которого подключен к входу суммирующего устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 564042, кл. В 21 D 3/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильным прессом | 1980 |

|

SU946719A1 |

| Система управления правильным прессом | 1979 |

|

SU848119A1 |

| Система управления правильнымпРЕССОМ | 1979 |

|

SU844097A1 |

| Система управления правильным прессом | 1979 |

|

SU852405A1 |

| Устройство для правки деталей | 1979 |

|

SU804071A1 |

| Система управления правильным прессом | 1977 |

|

SU722633A1 |

| Устройство для правки длинномерных цилиндрических деталей | 1977 |

|

SU667276A2 |

| Устройство для правки длинномерных цилиндрических деталей | 1975 |

|

SU564042A1 |

| Устройство для правки трубных заготовок | 1989 |

|

SU1648587A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

Авторы

Даты

1980-02-15—Публикация

1977-12-20—Подача