поступательного перемещения перпендикул ярно оси штампа, при этом диагонально противоположные упоры соединены между собой гибкими связями, а рабочая поверхность упоров имеет ширину, перекрывающую дугу скруглений пуансона. В качестве .средств гибкой связи могут быть использованы стальные тросики.

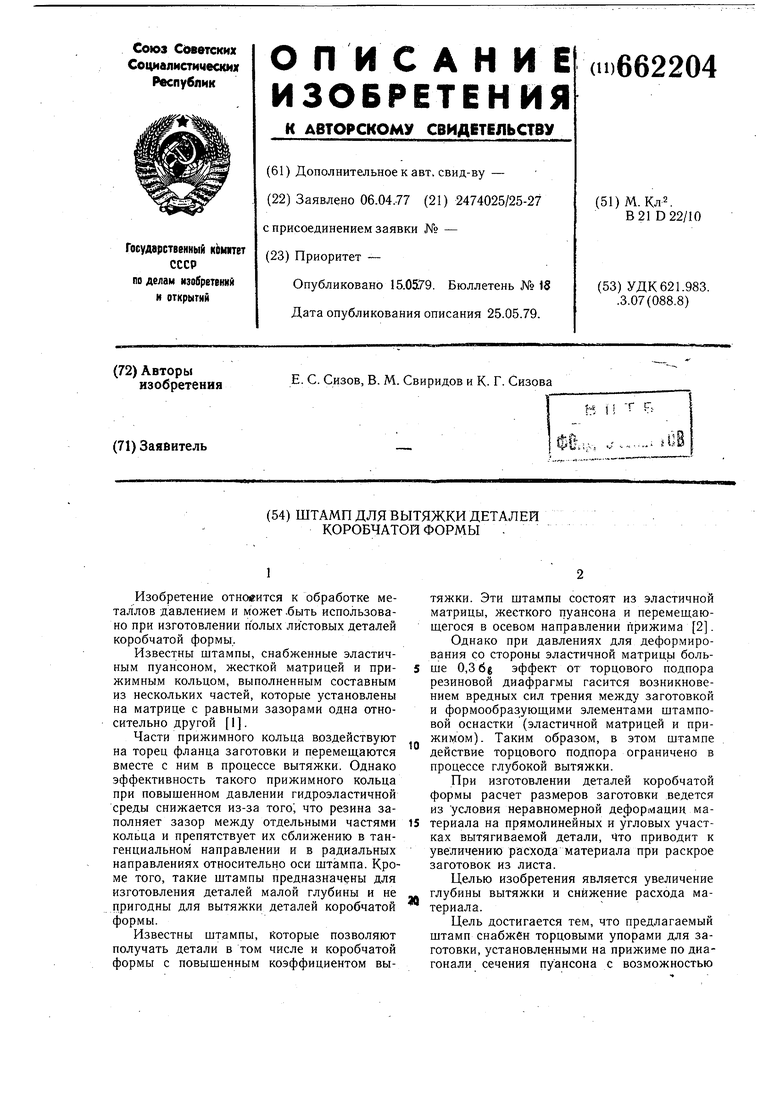

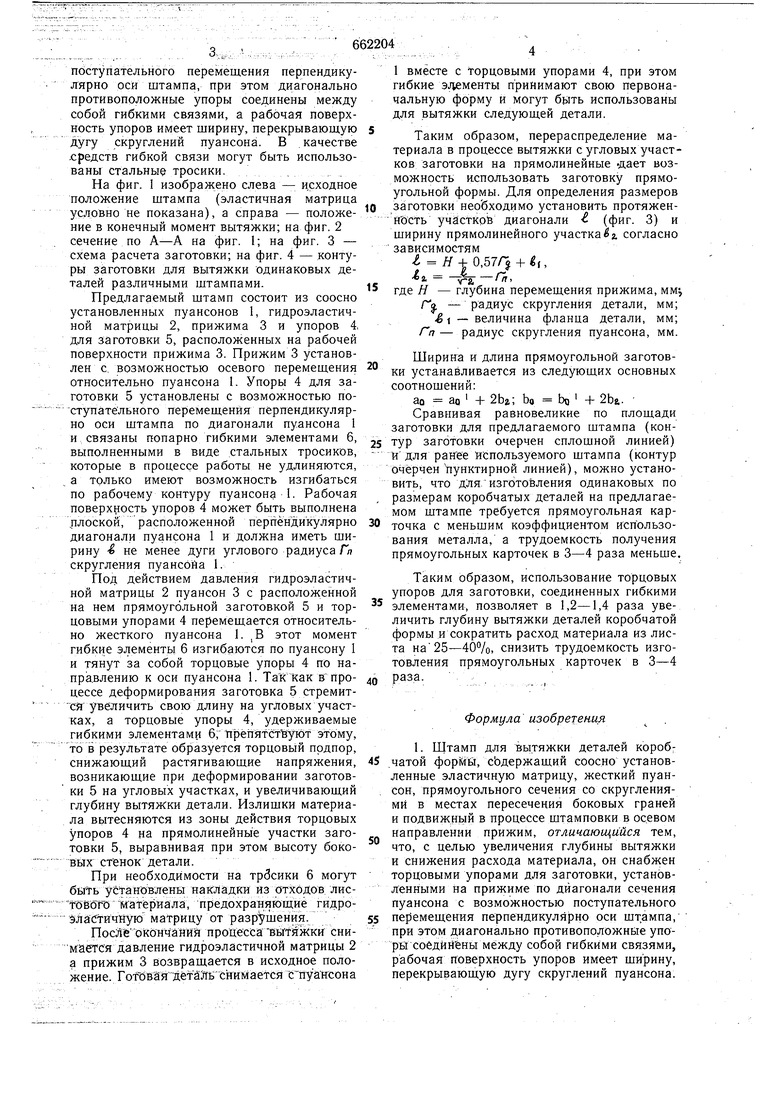

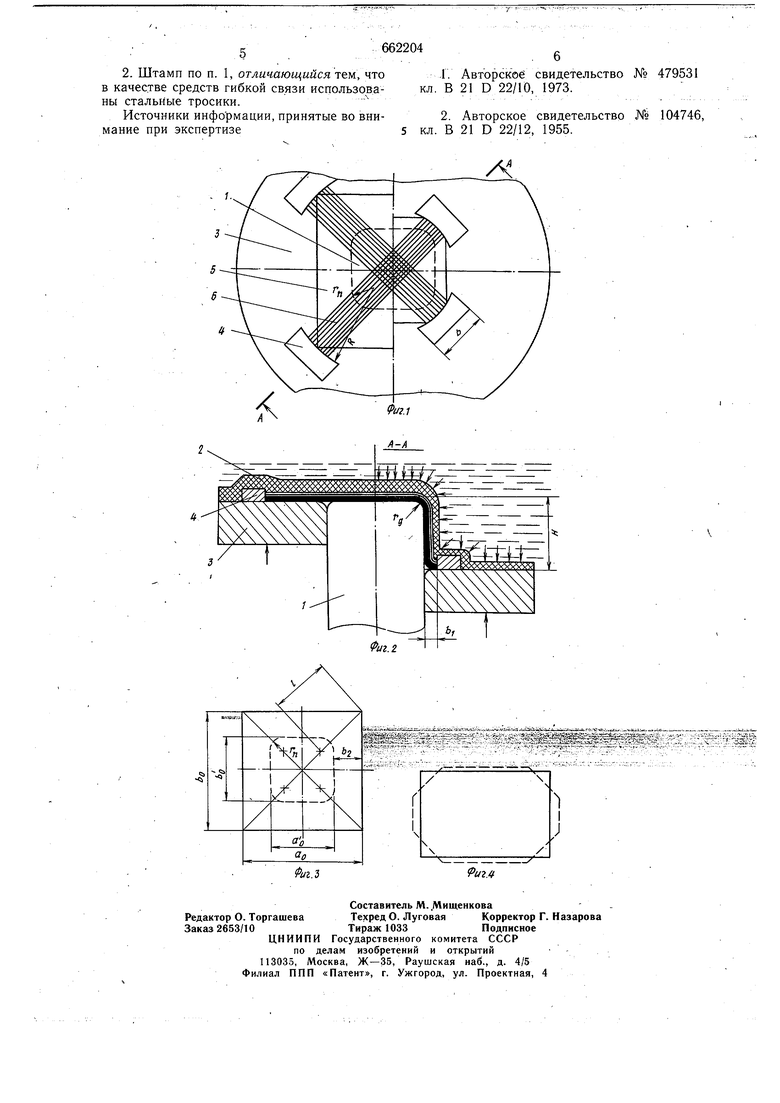

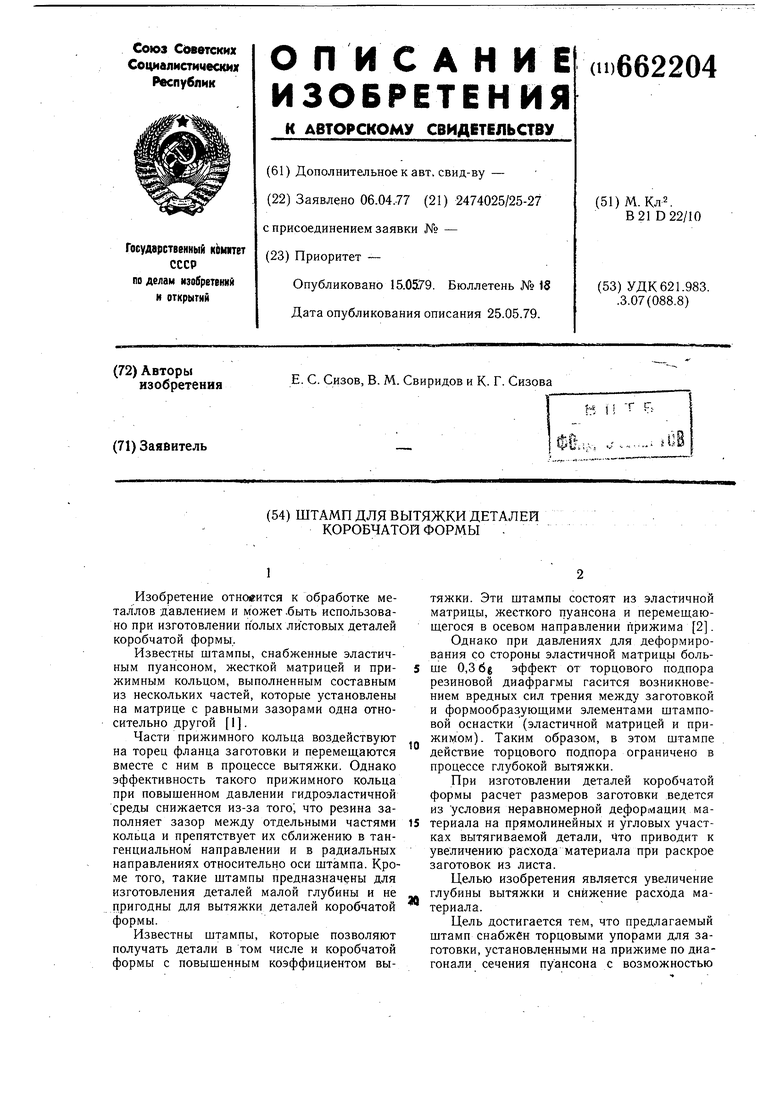

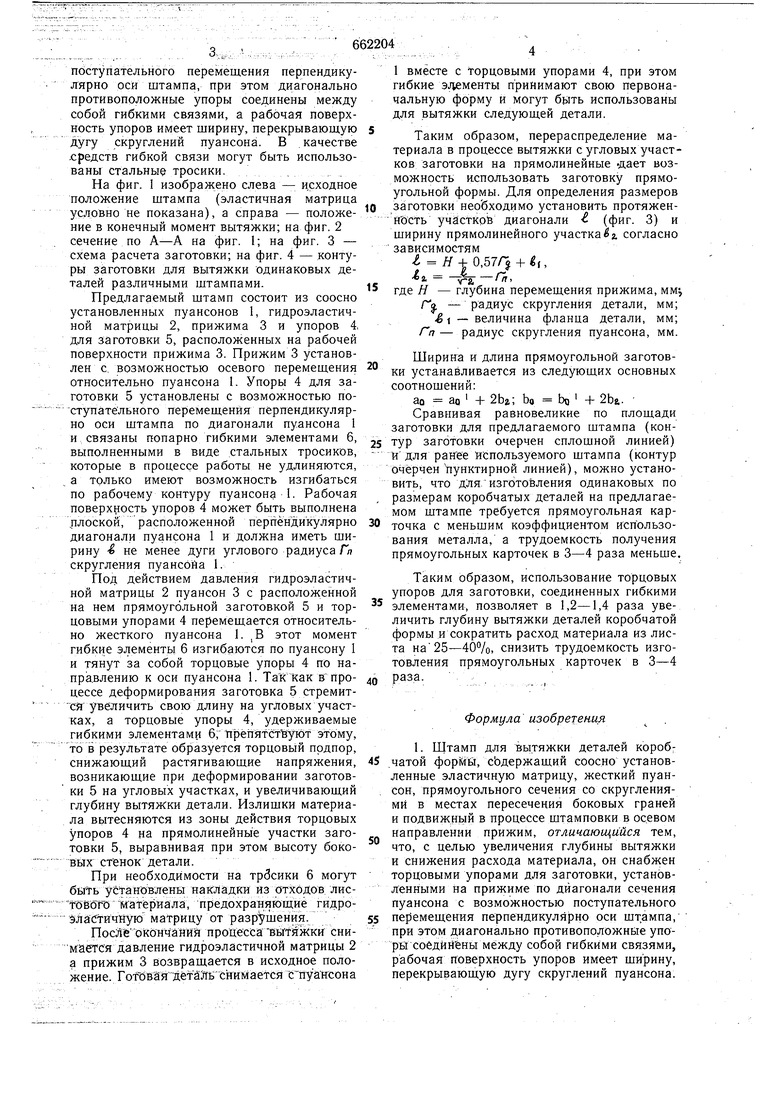

На фиг. 1 изображено слева и.сходное положение штампа (эластичная матрица условно не показана), а справа - положение в конечный момент вытяжки; на фиг. 2 сечение по А-А на фиг. 1; на фиг. 3 - схема расчета заготовки; на фиг. 4 - контуры заготовки для вытяжки одинаковых деталей различными штампами.

Предлагаемый штамп состоит из соосно установленных пуансонов 1, гидроэластичной матрицы 2, прижима 3 и упоров 4, для заготовки 5, расположенных на рабочей поверхности прижима 3. Прижим 3 установлен с, возможностью осевого перемещения относительно пуансона 1. Упоры 4 для заготовки 5 установлены с возможностью потупательного перемещения перпендикулярно оси штампа по диагонали пуансона 1 и связаны попарно гибкими элементами 6, выполненными в виде стальных тросиков, которые в процессе работы не удлиняются, а только имеют возможность изгибаться по рабочему контуру пуансона 1. Рабочая поверх юсть упоров 4 может быть выполнена плоской, расположенной перпендикулярно диагонали пуансона 1 и должна иметь ширину не менее дуги углового радиуса Гл скругления пуансойа 1.

Под действием давления гидроэластичной матрицы 2 пуансон 3 с расположенной на нем прямоугольной заготовкой 5 и торцовыми упорами 4 перемешается относительно жесткого пуансона 1. ,В этот момент гибкие элементы 6 изгибаются по пуансону 1 и тянут за собой торцовые упоры 4 по направлению к оси пуансона 1. Так как в процессе деформирования заготовка 5 стремится увеличить свою длину на угловых участках, а торцовые упоры 4, удерживаемые гибкими элементами 6, препятствуют этому, о в результате образуется торцовый подпор, снижающий растягивающие напряжения, возникающие при деформировании заготовки 5 на угловых участках, и увеличивающий глубину вытяжки детали. Излишки материаа вытесняются из зоны действия торцовых поров 4 на прямолинейные участки загоовки 5, выравнивая при этом высоту бокоых сгенок детали.

При необходимости на трЗсики 6 могут ыть установлены нак:ладки из отходов лисетбТб материала, предохраБяюш;йе гидроластичную матрицу от разрешения.

После окончания процесса выт-йжки сниается давление гидроэластичной матрицы 2 прижим 3 возвращается в исходное полоение. Гот бваядетайБ снимается

1 вместе с Торцовыми упорами 4, при этом гибкие элементы принимают свою первоначальную форму и могут быть использованы для вытяжки следующей детали.

Таким образом, перераспределение материала в процессе вытяжки с угловых участков заготовки на прямолинейные -дает возможность использовать заготовку прямоугольной формы. Для определения размеров заготовки необходимо установить протяженность участкоЬ диагонали i (фиг. 3) и ширину прямолинейного участка 2. согласно зависимостям

Я- 0,57/j + j, t,,

где Я - глубина перемещения прижима, мм; Г --радиус скругления детали, мм; 1 - величина фланца детали, мм; Гп - радиус скругления пуансона, мм.

Ширина и длина прямоугольной заготовки устанавливается из следующих основных соотнощений:

ао ао -Ь 2Ьг; bo bo -f 2bu. Сравнивая равновеликие по площади заготовки для предлагаемого штампа (контур заготовки очерчен сплошной линией) и для ранее Используемого щтампа (контур очерчен пунктирной линией), можно установить, что для изготовления одинаковых по размерам коробчатых деталей на предлагаемом штампе требуется прямоугольная карточка с меньшим коэффициентом использования металла, а трудоемкость получения прямоугольных карточек в 3-4 раза меньше.

Таким образом, использование торцовых упоров для заготовки, соединенных гибкими элементами, позволяет в 1,2-1,4 раза увеличить глубину вытяжки деталей коробчатой формы и сократить расход материала из листа на25-40/о, снизить трудоемкость изготовления прямоугольных карточек в 3-4 раза. .; .

Формула изобретения

1. Штамп для вытяжки деталей коробчатой формь, сЬдержаший соосно установленные эластичную матрицу, жесткий пуансон, прямоугольного сечения со скруглениямй в местах пересечения боковых граней и подвижный в процессе штамповки в осевом направлении прижим, отличающийся тем, что, с целью увеличения глубины вытяжки и снижения расхода материала, он снабжен торцовыми упорами для заготовки, установленными На прижиме по диагонали сечения пуансона с возможностью поступательного перемещения перпендикулярно оси щтампа, при этом диагонально противоположные упорьГсобдйНёны между собой гибкими связями, рабочая поверхность упоров имеет щирину, перекрывающую дугу скруглений пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1978 |

|

SU741995A1 |

| Штамп для вытяжки без прижима коробчатых деталей из прямоугольных заготовок со скругленными углами | 1980 |

|

SU997911A1 |

| Штамп для гидромеханической вытяжки | 1978 |

|

SU740348A1 |

| Штамп для вытяжки полых деталей | 1979 |

|

SU825234A1 |

| Штамп для многопереходной вытяжки | 1977 |

|

SU645729A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| Штамп для поэлементной вытяжки | 1979 |

|

SU863077A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

Авторы

Даты

1979-05-15—Публикация

1977-04-06—Подача