Изобретение относятся к области обработки металлов давлением, конкретно к области штамповки обкаткой.

Известно устройство для штамловки деталей обкаткой, содержащее корпус, в котором под углом к его продольной оси размещен .инструментодержатель, соединенный с опорным узло1М, а также фиксатор 1.

Основными .недостатками данного устройства являются:

воз,никновение значительных сил трения на ловерхности контакта сферического опорного узла с корпусом я инструментодержателем и, как следствие этого, разогрев- конструктивных элементов опорного узла и ииструментодержателя, « преждевременный выход устройства из строя;

невозможность тачного совмещения вершины инструмента с точкой пересечения вертикальной оси корпуса и наклонной оси инструментодержателя, что является обязательным условием эффективной работы устройства;

сложность .изготовления сфе рического опорного узла.

Целью изобретения является расширение технологических возможностей устройства за счет упрощения конструкции элементов опорного узла и обеспечения точной настройки инструмента.

Указанная цель достигается тем, что в устройстве для штамповки обкаткой, содержащем корпус, в котором под угло1м к его продольной оси раз1мещен инструмвнтодержатель, соединенный с опорным узлом, а также фиксатор, опорный узел выполнен в виде сопряженных .между собой по коническим поверхностям двух элементов с каналами на их торцовых обращенных одна

10 к другой конических поверХ1Ностях, и снабжен закрепленной на свободном конце опорного узла регулировочной гайкой.

Между элементами опорного узла установлены конические подшипники.

15

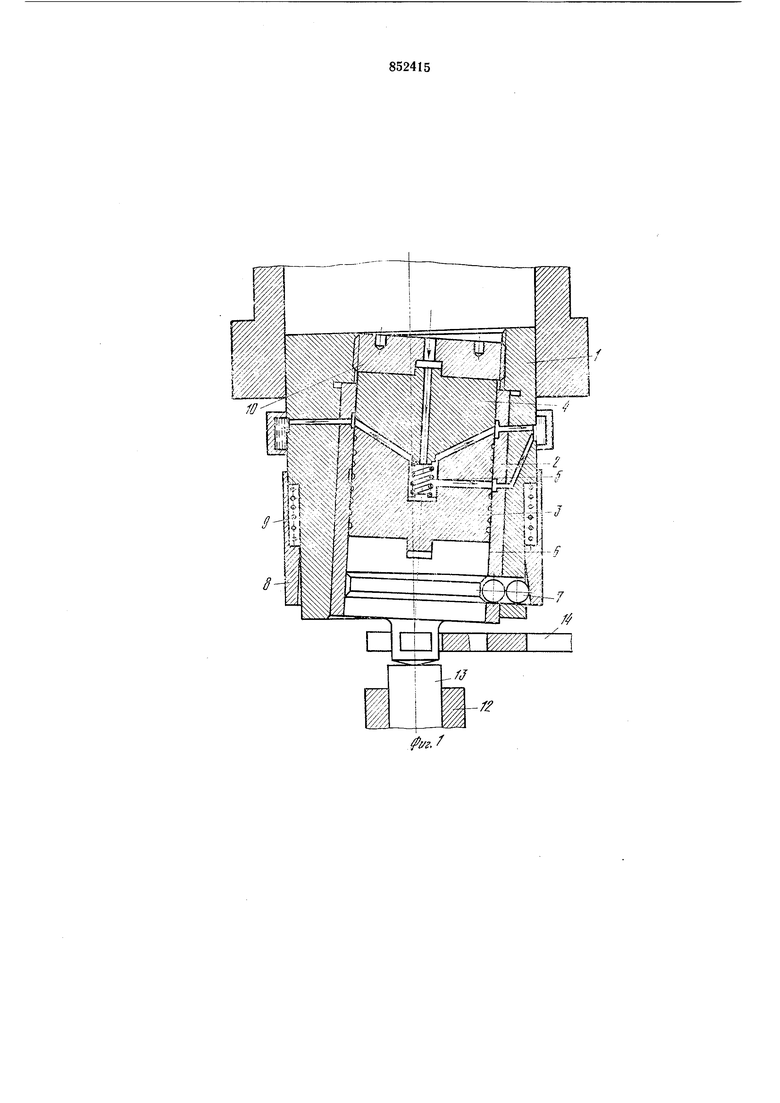

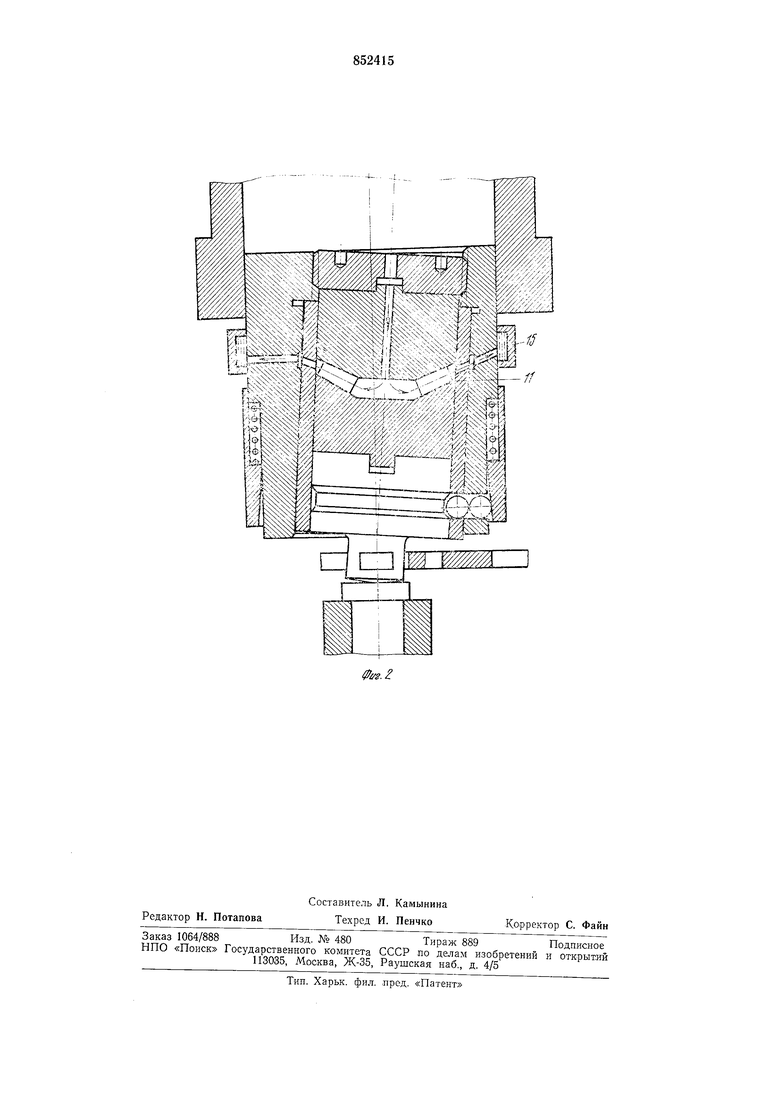

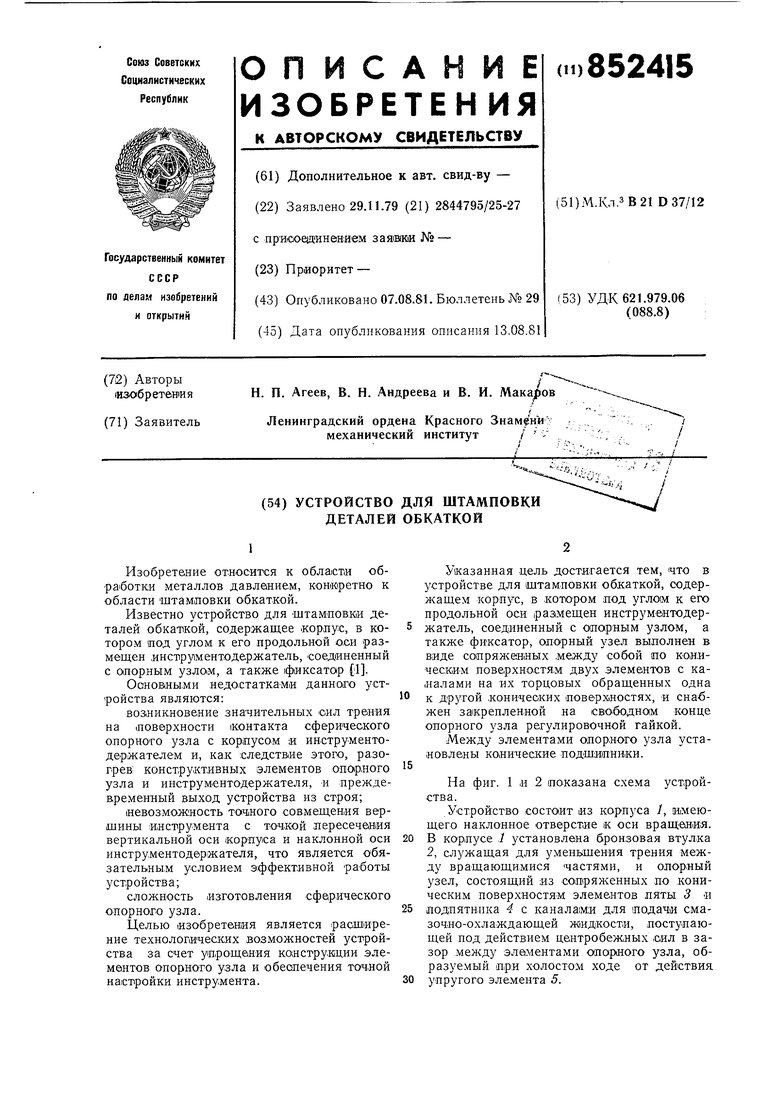

На фиг. 1 и 2 показана схема устройства.

Устройство состоит из корпуса /, умеющего наклонное отверстие к оси враЩбяия. В корпусе 1 установлена бронзовая втулка

20 2, служащая для уменьшения трения между вращающимися частями, и опорный узел, состоящий из соотрял енных по коническим поверхностям элементов пяты 3 и

25 подпятЕика 4 с каналами для подачи смазочно-охлаждающей жидкости, поступающей под действием центробежных сил в зазор .между элементами anopiHoro узла, образуемый при холостом ходе от действия упругого элемента 5.

30

В корпусе / размещен инструментодержатель 6, столорные шарики 7 устанавливаются с по,мощыо рубашки 8, имеющей внутренний коиус. Рубащка 8 лоджимается пружиной 9, тем самььм предотвращается выпадение ша1риков из гнезда. В .корпусе / установлена регулировачлая гайка 10 для обеспечения вращения ияструментодержателя. Между элемента.ми олорно.го узла для уменьщения трения установлены конические ролики //. В суппорте станка закреплена матрица 12 с размещенной в ней заготовкой . Для фиксации элемента опорного узла пяты 3 относительно подпятника 4 служат стопорная вилка 14. Для отработанной жидкости установлен .маслоприе-мник 15.

Работа устройства осуществляется следующим образом.

Устройство закрепляется в патроне то.карйого, фрезерного пл.и любого другого механизма. Матрица 12 с помещенной в нее заготовкой 13 устанавливается в суппорте станка. Корпусу I устройства совместно с опорным узлом и инструментодержателам 6 сообщается круговое вращательное движение вокруг вертикальной оси. При упоре заготовки 13 в инструментодержатель 6 пружина 5 сжимается, зазор между коническими поверхностями элементов опорного узла выбирается, и давление от затотовиш 13 передается через инструаментодержатель 6, элементы опорного узла, гайку 10 на корпус .1.

Благодаря фиксации инструментодержателя 6 относительно элемента опорного узла пяты 3 при помощи выступа и паза, .исключается его проворачивание относительно подпятника 4, а фиксация в стопорной вилке J4 :и точное совмещение верщины инструмента с Л пересечения оси корпуса / и на.клоиной оси инструментодержателя 6 обеспечивает его круговое иха-чательное движение. При этом осуществляется пластическое деформирование краевой части заготовки 13 до получения заданной фор.мы и размеров деталей. При обратном отходе заготовки 13 от инстру лента с инструментодвржателем 6 под действием пружины 5 .между элементами апорного узла 3 я 4 образуется зазор, в который под действием центробежных сил подается смазочно-охлаждающая ж.идкость, обеспечивающая смазку и охлаждение элементов 3 и 4 опорного узла и бронзовой зтулки 2. Отработанная жидкость поступает в маслоприемник 15.

Данное устройство относительно просто в изготовлении, более эконо мично и надежно в эксплуатации. Технологическая себестои.мость изготовления детали на данном устройстве в 2,0 раза меньгие, чем при изготовлении деталей на известной установл е.

Данное устройство обеспечивает:

работу при повышенных режимах (больлпих подачах и числе круговых качатсльпых движений в 1 мин до 900-1000);

точную установку и изменение реж:имов обработки;

механизацию и автоматизацию;

возможность Применения в многопозиционных станках ((Машинах) и автоматическую настройку щтамла. Устройство может применяться для выполнения различных формоизменяющих (осадка, высадка, объемная и рельефная формовка, обжим, раздача и др.) и щтампосборочных операШй 3 мелкосерийном, серийном и массовом производствах.

Ф О р .м у л а и 3 о б р е т с и и я

1. Устройство для щтамповки деталей обмоткой, содержащее корпус, в котором под углом к его продольной оси ра,з.мед-1ен

инструментодержатель, соединенный с опорным узлом, а также фиксатор, отличающееся тем, что, с целью расширения его технологических возможностей, опорный узел выполнен в виде сопряженных между

собой по коническим поверхностях двух эле.ментов с каналами на их торцовых обращенных одна к другой конических поверхностях и снабжен закрепленной на его свободном конце регулировочной гайкой.

2. Устройство по 1П. 1, отличающеес я тем, что между элеиментами опорного узла установлены конические подшипники.

Источник ин1фарма)ЦИ|И, принятый во внимание при экспертизе:

1. Патент Швейцарии 387322, кл. 49 D 17, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| Устройство для ротационной вытяжки осесимметричных оболочек сложной формы | 2017 |

|

RU2655558C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU430173A1 |

| Устройство для штамповки с обкаткой | 1984 |

|

SU1199366A1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| Устройство для штамповки обкаткой | 1987 |

|

SU1449192A1 |

| Устройство для сферодвижной штамповки | 1987 |

|

SU1430148A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 1990 |

|

RU1751913C |

Авторы

Даты

1981-08-07—Публикация

1979-11-29—Подача