(54) МАТРИЧНБШ УЗЕЛ К ШТАМПУ ДЛЯ ВЫДАВЛИВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 1981 |

|

SU997333A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

Изобретение относится к об пасти обработки металлов давлением, а именно к конструкциям элементов штампов для выдавливания.

Известен матричный узел к штампу для. выдавливания, содержащий корпус с конической полостью и размешенные в ней разъемные полуматрицы с конической наружной поверхностью, взаимодействующие с толкателе.м 1.

Недостаток известного матричного узла состоит в невысокой стойкости его элементов и точности получаемых изделий, что обусловлено особенностями схемы напряжений, имеюшей место при .эксплуатации узла.

Целью изобретения является повышение стойкости элементов узла и точности получаемых изделий.

Это достигается тем, что предлагаемый матричный узел снабжен подвижно установленньши в полуматрицах вставками..с наружной поверхностью, соответствующей внутренней поверхности полуматриц, а также фиксаторами, взаимодействуюшими со вставка.ми.

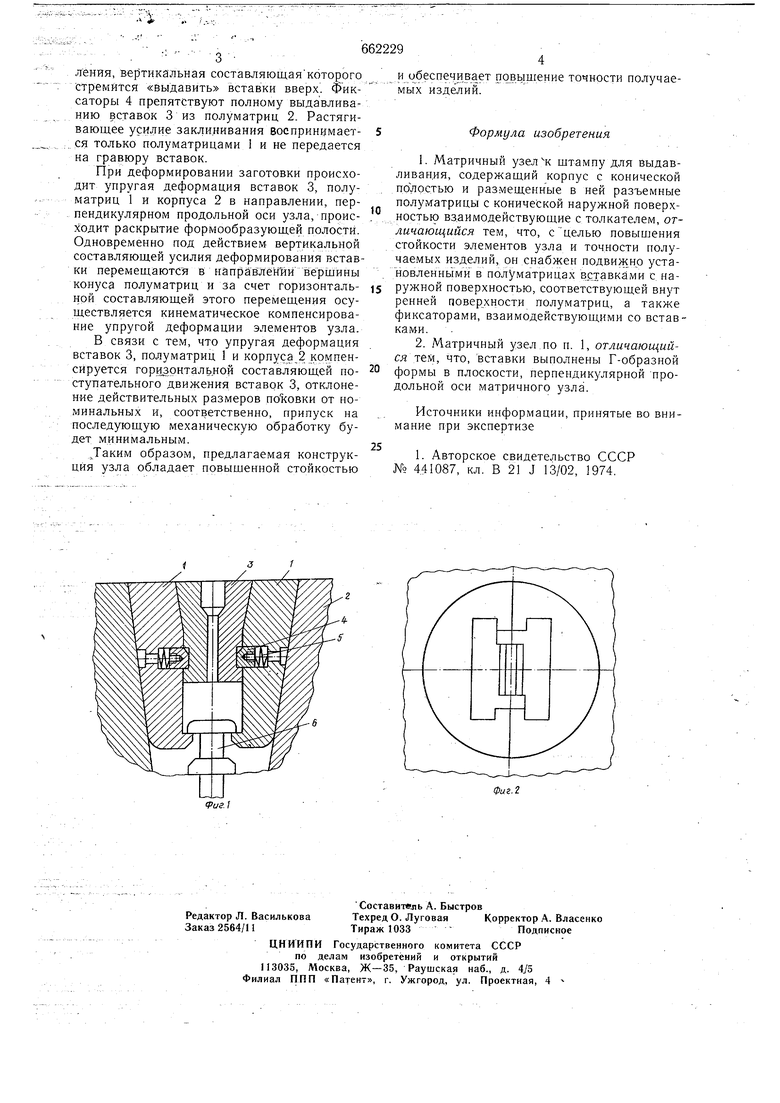

Вставки выполнены Г-образной формы в плоскости , перпендикулярной продольной оси матричного узла.

Введение подвижных вставок позволяет компенсировать упругую деформацию полуматриц и корпуса за счет горизонтальной составляющей поступательного, движений вставок в направлении вершины конуса полуматриц. Вместе с тем такая конструкция вставок разгружает гравюру от растягивающих напряжений, вызываемых усилием заклинивания поЛуматриц.

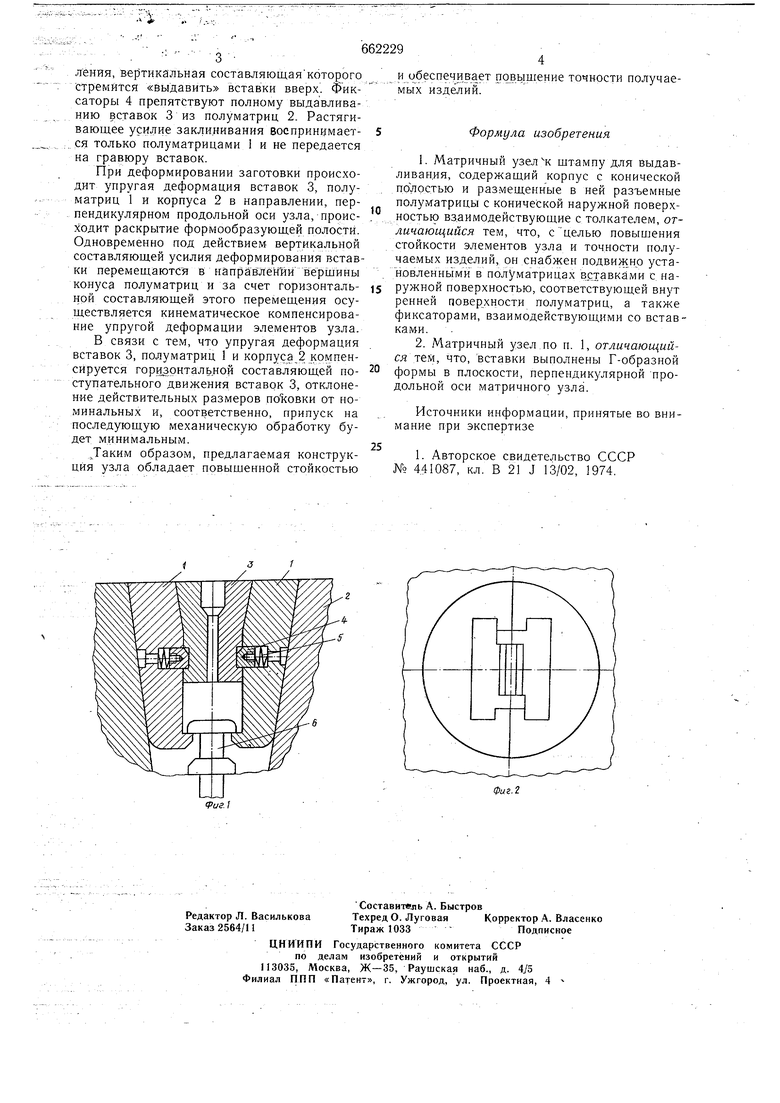

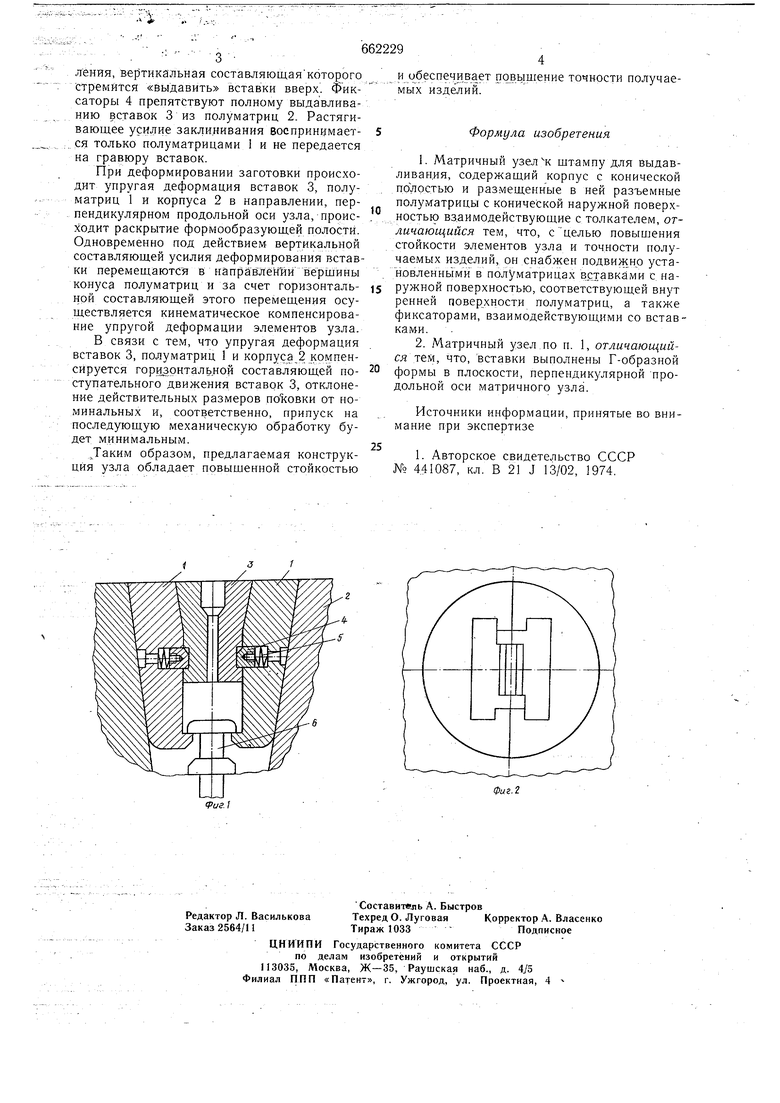

На фиг. 1 изображен предлагаемый матричный узел, общий вид; на фиг. 2 - то же, вид сверху.

Узел содержит две конические разъемные полуматрицы 1, расположенные в корпусе 2. Сменные Г-образные вставки 3 установлены в пазах полуматриц 1. В полумвтрнцах установлены фиксаторы 4, подпружиненные пружинами 5, толкатель 6 связан с поршнем силового гидроцилиндра.

При перемещении толкателя 6 в нижнее положение полуматрицы 1 втягиваются в корпусе 2. При этом происходит заклинивание полуматриц 1 и вставок 3 в корпусе 2 и образование формообразующей полости. В процессе заклинивания на вставки 3 со стороны полуматриц 1 действует усилие скреплеиия, вертикальная составляющаякоторого стремится «выдавить вставки вверх. Фиксаторы 4 препятствуют полному выдавливанию вставок 3 из полуматриц 2. Растягивающее усилие заклинивания воспринимается только полуматрицами 1 и не передается на гравюру вставок.

При деформировании заготовки происходит упругая деформация вставок 3, полуматриц 1 и корпуса 2 в направлении, перпендикулярном продольной оси узла, происходит раскрытие формообразующей полости. Одновременно под действием вертикальной составляющей усилия деформирования вставки перемещаются в направ ленйи вершины конуса полуматриц и за счет горизонтальной составляющей этого перемещения осуществляется кинематическое компенсирование упругой деформации элементов узла. В связи с тем, что упругая деформация вставок 3, полуматриц 1 и корпуса 2 ко.мпенсйруется гориз онтальной составляющей поступательного движения вставок 3, отклонение действительных размеров поковки от номинальных и, соответственно, припуск на последующую механическую обработку будет минимальным.

Даким образом, предлагаемая конструкция узла обладает повыщенной стойкостью

И обеспечив;ае:т по вь шение точности получаемых изделий.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Ш

фиг. 2

Авторы

Даты

1979-05-15—Публикация

1977-12-29—Подача