Изобретение относится к области обработки металлов давлением, а именно к штампам для объемного деформирования деталей, преимущественно лопаток турбин и компрессоров.

Известен штамп для выдавливания деталей, содержащий корпус с конической плоскостью, смонтированные в нем конические разъемные полуматрицы и толкатель. Однако известный штамп не обеспечивает получение деталей высокого качества, так как полуматрицы смещаются относительно друг друга и раскрываются в плоскости их разъема.

Наиболее близким решением из известных является штамп для объемного деформирования, содержащий корпус с конической полостью, смонтированные в нем конические разъемные полуматрицы с гравюрой, а также толкатель и переходник, во внутренней проточке которого размещены концевые части полуматриц и выталкивателя. Недостатком прототипа является сложность конструкции и низкая надежность в эксплуатации. Сложность конструкции обусловлена тем, что переходник выполнен разъемным, состоящим из двух полуколец, на наружной поверхности которых выполнены копирные поверхности, взаимодействующие с копирными поверхностями, расположенными в корпусе, а для развода полуколец переходника предусмотрены специальные сухари. Низкая надежность закрепления полуматриц в процессе эксплуатации обусловлена заклиниванием полуколец переходника при попадании на копирные поверхности облоя и других механических частиц.

Целью данного изобретения является упрощение конструкции и повышение надежности закрытия полуматриц.

Указанная цель достигается тем, что в известном штампе переходник выполнен в виде втулки с цилиндрической наружной поверхностью, а на нижних торцах полуматриц выполнены скосы.

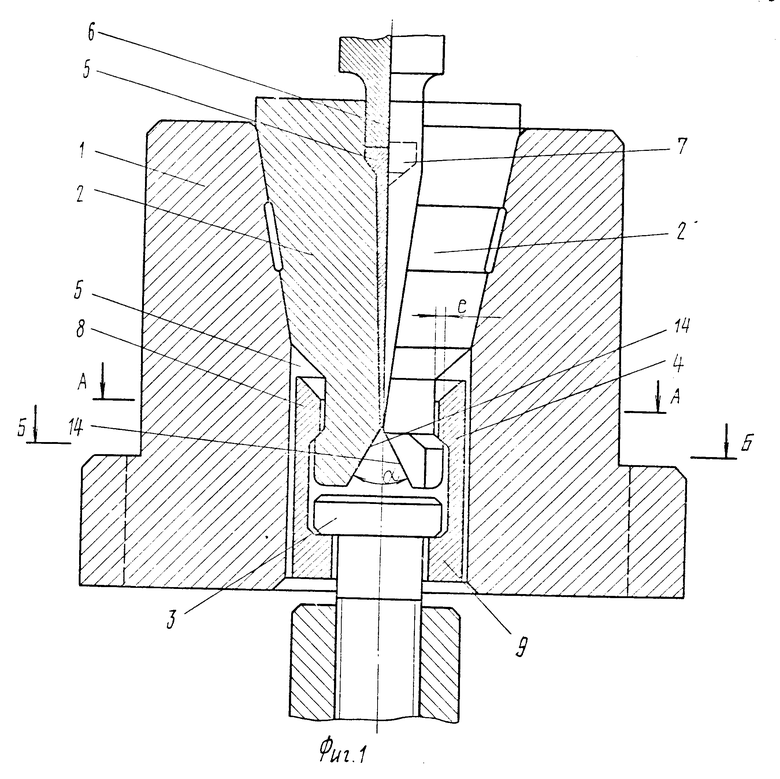

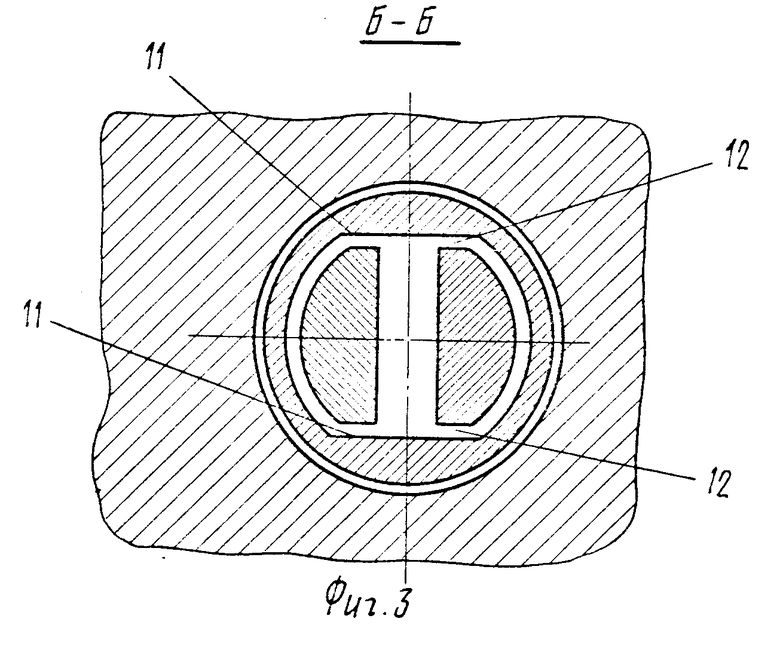

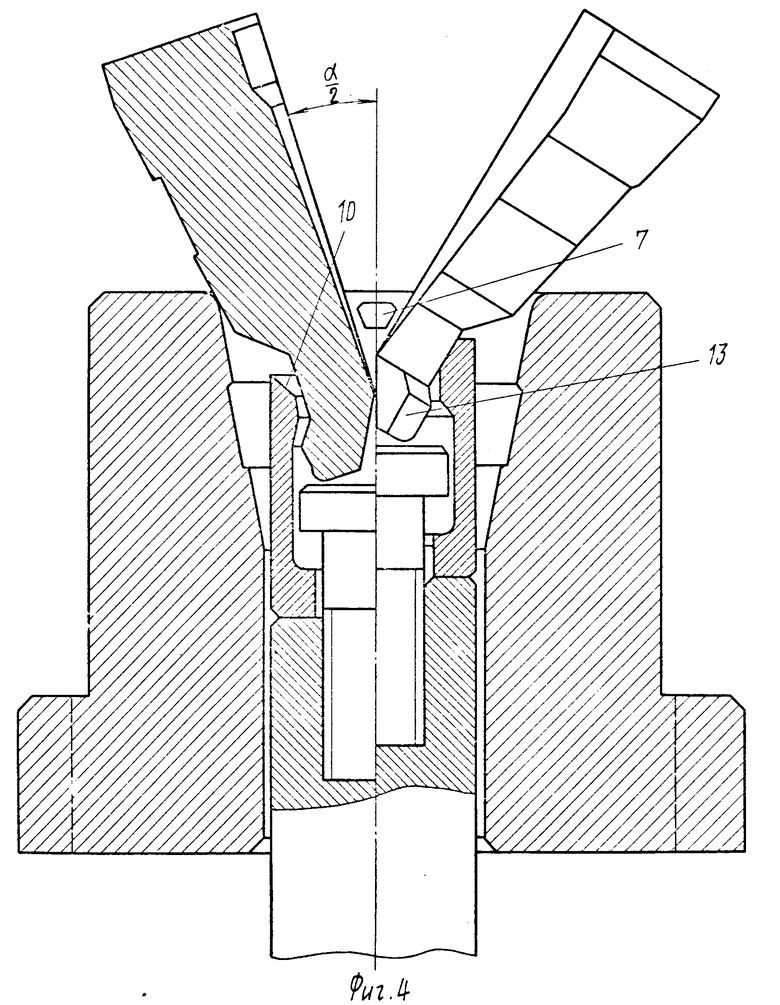

На фиг. 1 показан штамп в рабочем положении; на фиг. 2 разрез А-А на фиг. 1; на фиг.3 разрез Б-Б на фиг. 1; на фиг. 4 штамп в момент извлечения изделия.

Штамп для объемного деформирования содержит корпус 1 с конической полостью, смонтированные в нем конические разъемные полуматрицы 2 с гравюрой, а также толкатель 3 и переходник 4, во внутренней полости которого размещены концевые части конических разъемных полуматриц 2 и толкателя 3. Деформирование заготовки 5 производится пуансоном 6. Для разведения конических разъемных полуматриц 2 в момент извлечения изделия предназначены клинья 7, установленные в корпусе 1.

Во внутренней полости переходника 4 выполнены бурты 8 и 9 и фаска 10, расположенная на бурте 8. Для предотвращения разворота переходника 4 относительно конических разъемных полуматриц 2 во внутренней полости переходника выполнены пазы 11, параллельные скосам 12, выполненным на буртах 13 концевых частей конических разъемных полуматриц. При этом внутренние поверхности буртов 13 выполнены с радиусами, равными радиусам бурта 8 переходника, центры которых смещены от оси переходника по направлению, перпендикулярному плоскости разъема на величину l, равную проекции линии контакта бурта 13 кольцевой части конической разъемной матрицы с буртом 8 переходника на горизонтальную плоскость. На нижних торцах полуматриц выполнены скосы 14, образующие при сомкнутых полуматрицах клиновой паз с углом α Форма внутренней поверхности переходника 4 в зоне бурта 8 и размеры скосов 14 выбраны из условия получения минимальных габаритов штампа.

Штамп работает следующим образом.

В крайнем верхнем положении толкателя 3 поочередно монтируются конические полуматрицы 2. При движении толкателя 3 вниз происходит перемещение переходника 4 и установка конических полуматриц 2 в конической полости корпуса 1. Далее в гравюру штампа закладывается заготовка, и происходит ее деформирование пуансоном 6. После этого толкатель 3 перемещается вверх, и происходит раскрытие конических полуматриц 2 для удаления заготовки 5. Затем толкатель 3 опускается вниз, и цикл повторяется.

Упрощение конструкции штампа позволяет снизить затраты на его изготовление, а также уменьшить затраты на его ремонт. При этом достигается повышение надежности закрытия и раскрытия полуматриц по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания | 1988 |

|

SU1593775A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021067C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Матричный узел к штампу для выдавливания | 1977 |

|

SU662229A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2184635C2 |

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Штамп для выдавливания | 1972 |

|

SU441087A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Штамп для выдавливания | 1972 |

|

SU441087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1981-03-24—Подача