(54) УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ НАГРУЗКИ УЛЬТРАЗВУКОВОЙ СИСТЕШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения механического импеданса микросоединения при ультразвуковой сварке и устройство для его реализации | 1976 |

|

SU653061A1 |

| Способ управления процессом ультразвуковой микросварки (его варианты) и устройство для его осуществления | 1985 |

|

SU1276465A1 |

| Способ управления процессом ультразвуковой микросварки | 1985 |

|

SU1311887A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

| Ультразвуковое излучающее устройство | 1981 |

|

SU1000118A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Способ управления процессом ультразвуковой сварки | 1981 |

|

SU996140A1 |

| Устройство для ультразвуковой микросварки | 1982 |

|

SU1058743A1 |

| Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки | 1977 |

|

SU733923A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОНТАЖА ПОДЛОЖЕК ВО ВРЕМЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ | 2018 |

|

RU2721338C1 |

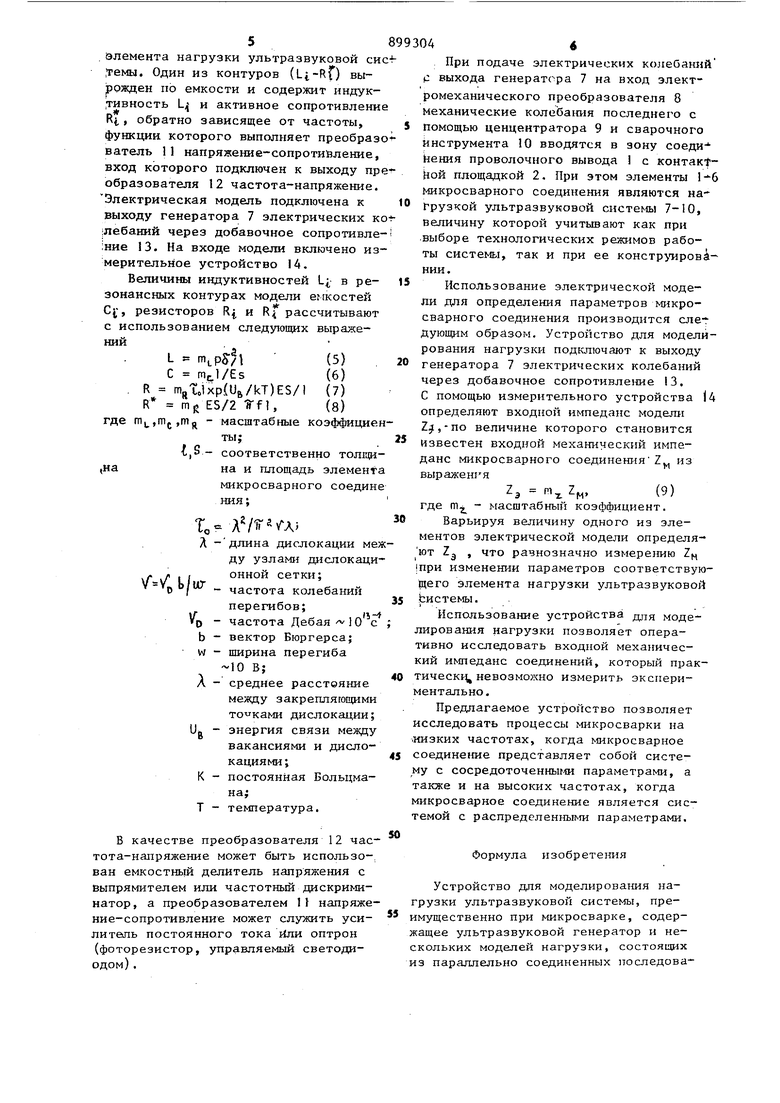

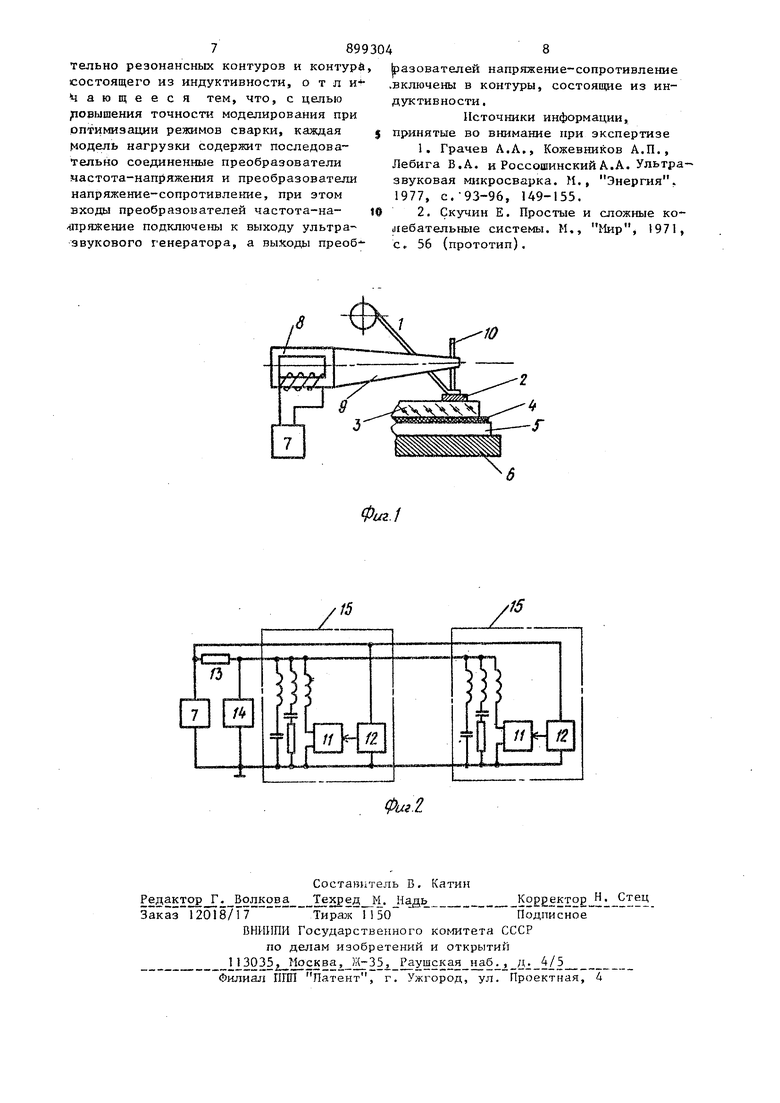

Изобретение относится к ультразвуковой технике и может быть использовано для электрического модели рования механической нагрузки ультра звуковых систем, например микросварочных, при исследовании и разработке микросхем и эле:стронных наручных часов. Известна модель микросварного соединения, состоящая из последователь но соединенных активного сопротивления верхней детали в зоне контакта е со сварочным инструментом, эквивален ного реактивного ( емкостного или индуктивного) сопротивления верхней де тали, приведенного к месту приложени силы, активного сопротивления, приведенного к зоне контакта нижней детали, эквивалентного реактивного сопротивления нижней детали, комплексного входного сопротивления опоры. Кроме того, на входе вся цепь гаунтируется активным сопротивлением проскапьзывагаш сварочного инструмента ПО верхней детали, сопротивление потерь на скольжение в месте контакта двух деталей шунтирует цепь на входе во вторую деталь, а сопротивление потерь на скольжение в зоне контакта с опорой шунтирует входное сопротивление опоры 13. Недостатком данной модели является ее сравнительно низкая точность, так как при ее построении рассматриваются только некоторые механические эффекты, наблюдакшщеся при ультразвуковой микросварке, и совсем не затрагиваются физические процессы в соединяемых материалах, хотя данные процессы вносят преобладающий вклад в импеданс соединения. Наиболее близким по технической сущности к предлагаемому является устройство, содержащее ультразвуковой генератор с нескольких моделей нагрузки, состоящий из параллельно соединенных последовательных резонанс389шх контуров и контура, состоящего -из индуктивности 2. Однако известное устройство не noэволяет с достаточной степенью точности моделировать нагрузку ультразвуковой системы при механической об4 работке материалов, например при микросварке элементов интегральных микросхем, так как оно не содержит электрического аналога пластической деформации, происходящей в процессе ббработки. Цель изобретения - повьшение точности моделирования при оптимизации режимов сварки. Поставленная цель достигается тем, что в устройстве, содержащем ультразвуковой генератор и несколько моделей нагрузки, состоящих из параллель но соединенных последовательных резонансных контуров и контура, состояще го из индуктивности, каждая модель нагрузки содержит последовательно со единенные преобразователи частотанапряжение, при этом входы преобразователей частота-напряжение подключены К выходу ультразвукового генератора, а выходы преобразователей напряжениесопротивление включены в контуры, состоящие из индуктивности. На фиг. 1 представлена схема ультразвуковой систем. с моделируемой механической нагрузкой; на фиг. 2 схема устройства для электрического моделирования механической нагрузки. Устройство содерхдат присоединяемый вывод 1, контактную площадку 2, подложку интегральной микросхемы 3f эвтектический слой 4, корпус интеграл ной микросхегФ 5, опора 6, (элементы 1-6 представляют собой нагрузку ультразвуковой систем..) генератор 7 электрических колебаний, электромеханический преобразователь 8, концентра тор 9, сварочный инструмент 10, преобразовтель 1 1 напря;ке1- ие-сопротивление, преобразователь 12 частота-напряжение, добавочное сопротивление 13 измерительное устройство 14, электрические модели 15 элементов нагрузки 1-6. Изобретение основано на использова нии явления рассеяния средой энергии механических колебаний. Этот подход основан на замене реальной среды реологической модель о, которая отражает релаксационные процессы, протекаю 1{ие в элементах микросварного соединения. . 4 Данные процессы описываются моделью Кельвина-Фойгта, характеризующей вяз4 ко-упругое твердое тело. С целью обобщения моде.г1И взят набор из трех сред фойгта, затем в одной из них вязtcocTb принята равной нулю, что соответствует твердому телу, способному k мгновенной упругой деформации, а В другой среде упругость принята нулю, что учитывает пластические деформации в элементах микросварного соединения. При этом модель объясняет CBoficTBa материалов, начиная от очень жесткого твердого состояния и ясно выраженного запаздьшания упруго- го смещения и кончая вязким течением После учета зависимости динамическогс Поведения соединяемых материалов не Столько от действия упругих сил, но также и от сил инерции, система дифференциальных уравнений, описывакяцих релаксационные процессы в материалах Имеет вид (S:{t) - (t) (t)/dt (i) 6(t) E| (t) (t)/dt+ Ч- ) / dt« , (2) Q{t} (t) / dt (t)/ / . г. (t) 6(t)+ «{t)+ (t) , |где S(t) - механическое напряжение; (t) - деформация; m - коэффициент инерции; E - модуль упругости; - линейная вязкость; нелинейная вязкость. Индексы 1, 2, 3 при (t) соответствуют составляющим деформации в каждой из трех сред. Набору из трех сред поставлена в соответствие электрическая модель, состоящая из трех последовательных резонансных контуров, которые соединены параллельно, причем один из названных контуров вырожден по емкости, В электрической модели индуктивность L соответствует т, емкость С податливости 3 , а сопротивления R и R - вязкости f| и ,, причем (f - частота ультразвуковых колебаний) . Для реализации R в устройство введены последовательно соединенные преобразователи частота-напряжение и напряжение-сопротивление. Каждый элемент микросварного соединения 1-6 моделируется с помощью набора 1.5 из трех последовательных резонансглых контуров (L|-C ; , Lt-Ri), i ° 1,2, . .. ,6 - номер . элемента нагрузки ультразвуковой сис ,темы. Один из контуров (Li-Rf) вырожден по емкости и содержит индук ивность L и активное сопротивление Rt., обратно зависящее от частоты, функции которого выполняет преобразо ватель 11 напряжение-сопротийление, вход которого подключен к выходу пре образователя 12 частота-напряжение. Электрическая модель подключена к выходу генератора 7 электрических Ko лебаний через добавочное сопротивле;ние 13. На входе модели включено измерительное устройство 14. Величины индуктивностей L в резонансных контурах модели емкостей Cj;, резисторов R| и R рассчитывают с использованием следующих выраженийL m. С mc.l/es R (UB/kT)ES/l (7) R mg ES/2 Sf, где гп,т,тц - масштабные коэффициен ты; t,S- соответственно толщина и площадь элемента микросварного соедине ния; То л -длина дислокации меж ду узлами дислокационной сетки; f f t Iиннии се I ли, О / - частота колебаний перегибов; VP - частота Дебая с b - вектор Бюргерса; W - ширина перегиба 10 В; Л - среднее расстояние между закрепляющими точками дислокации; энергия связи между вакансиями и дислокациями;постоянная Больцмана;температура.

В качестве преобразователя 12 частота-напряжение может быть использован емкостный делитель напряжения с выпрямителем или частотный дискриминатор, а преобразователем П напряжение-сопротивление может служить усилитель постоянного тока 11ли оптрон (фоторезистор, управляемый светодиодом).

Формула изобретеш1я

Устройство для моделирования нагрузки ультразвуковой системы, преимущественно при микросварке, содержащее ультразвуковой генератор и нескольких моделей нагрузки, состоящих из параллельно соединенных последоваПри подаче электрических колебаний f. выхода генератора 7 на вход электромеханического преобразователя 8 Механические коле(5а1шя последнего с помощью ценцентратора 9 и сварочного инструмента 10 вводятся в зону соеди Ыния проволочного вывода с контак Иой площадкой 2. При этом элементы микросварного соединения являются наГрузкой ультразвуковой системы 7-10, величину которой учитьюают как при выборе технологических режимов работы системы, так и при ее конструиров - Использование электрической модели для определения параметров микросварного соединения производится сле-г Дующим образом. Устройство для моделирования нагрузки подключают к выходу генератора 7 электрических колебаний через добавочное сопротивление 13. С помощью измерительного устройства определяют входной импеданс модели Z,-no величине которого становится известен входной механический импеданс микросварного соединения Т. из выражения 2э , (9) где т - масштабный коэффициент. Варьируя величину одного из элементов электрической модели определяют Z, , что равнозначно измерению Z( при изменении параметров соответствующего элемента нагрузки ультразвуковой Ьистемы. Использование устройства дууд модеирования нагрузки позволяет оперативно исследовать входной механичесий импеданс соединений, который пракическц, невозможно измерить экспериентально. Предлагаемое устройство позволяет сследовать процессы микросварки на изких частотах, когда микросварное оединение представляет собой систеу с сосредоточенньн и параметрами, а акже и на высоких частотах, когда икросварное соединение является сисемой с распределенныьга параметрами.

тельно резонансных контуров и контурй, состоящего из индуктивности, о т л и чающееся тем, что, с целью ;108ышения точности моделирования при оптимизации режимов сварки, каждая модель нагрузки содержит последовательно соединенные преобразователи настота-напряжения и преобразователи напряжение-сопротивление, при этом входы преобразователей частота-на- to {пряхенке подключены к выходу ультразвукового генератора, а выходы преоб/

азователей напряжение-сопротивление .включены в контуры, состоящие из индуктивности.

Источники информации, принятые во внимание при экспертизе

Л

Авторы

Даты

1982-01-23—Публикация

1980-05-07—Подача