6 йятой для данной стали, и закалку, после нормализации проводят изотермическую закалку со скоростью иадфева под нее 30-50°С/с. Нормализация при температуре, выше принятой для данной стали, приводит к получению более однородного по составу аустенита за счет более прлного раство рения карбидов и выравнивания по объему содержания легирующих элемен.тов. Высокая температура нормализации определяет повышенную равновесную концентрацию точечных дефектов структуры. При этом сохрайяется плотность дефектов кристаллического строения, возникшая в резу льтате фазового наклепа приоЛ- у- превращении, и формируется диолокациЪнная структура. Выдержка при высоких темпе ратурах, одновременно с отмеченными по ложительными факторами, приводит к укрупнению аустенитного зерна. При охлаждении на воздухе плотность дефегйгов кристаллического строения и дис локационная структура высокотемператур ного аустенита в значительной степени : йаЬлеяуются ,«/ -фазой, а расхгад аустёнй та наферрй 6 цёмёнтй йуй сйёбь fflH ; -более благоприятен для пЬспеДующёгЬ ; измельчения аустенита При последующем нагреве до обычных температур аустенизации (АСэ 30 С) происходит перёДаila дефектбв крйСзчалЛического строения , структуре образующегося аустенита. Важ йЬё йначёяйе:йапойн:6ту йаЬлёдованйй аустенитом особенностей строения суб Структурьг OKasbiSaef екорость нагрева под закалку. Чем вьпие эта скорость, tetA в меньшей степени -происходит разрзгшение дислокационной структуры при докрифическйх температурах. Ускоренный нагрев;поа закалку замедляет процесс рекристаллизации об - фазы и способствует более полному восстановлению плотности дефектов и дислокационной структуры при 0(, - превращении. Образование аустенита из феррито €1ементитной .смеси как при обычных (печной нагрев), так и при ускоренных (нагревв соляной ванне) скоростях нагрева протекает не- З орядоченным механизмоь и приводит к измельчению аустенитного зерна. Таким образом, после ускоренного нагрева в стали имеется мелкокристаллггческое зерно аустенита с йовышенной плотностью дефектов кристаллического строения и сформированной дислокационной структурой, однородное в смесле распределения ;ег1фующих элементов. 04 Изотермическая закалка с выдержкой при температуре промежуточного превращения сообщает стали принятый в машиностроении уровень прочности tSgp. 14017О кг/мм и фиксирует указанные особенности трнкого строения структуры. При этом сохраняется ряд специфических особенностей, присущих изотермической закалке в области промежуточного превра- щения,- отличный от обычной закалки фазовый состав карбидов, присутствие остаточного аустенита. Нормализация от температур выще принятых порышает стабильность аустенита, в результате чего его количество в продуктах превращения увеличивается на 25-30% по/сравнению с обычной изотермической закалкой. По- скольку такой аустенит имеет повыщенную плотность дефектовИ развитую дислокационнуи) структуру, его присутствие положительнр влияет на, механические свойртва стали. Превращение в промежуточной области не требует последующего отпуска, что сокращает число процессов, протекающих диффузионным путем,, а также уменьшающихплотность ( дефектов кристаллического строения и разрушающих дислокационную структуру/ . . Температура Яромейсуточного превращения не превосходит температуры ре- кристаллизации ,сб - фазы и, слёдовательно, позволяет сохранить все осббенности тонкого строения структуры. При исполь««. зовании зайалки с отпуском для упрочнения стали температура отпуска, как правило, прёвыщает температуру начала рекристаллизации.и приводит к уничтожению дислокйционной структуры и в больщой степени потере плотности дефектов кристаллического строения. .. . Таким образом, изотермическая закалка стали с выдержкой при температуре промежуточного превращения позволйет в высокой степени сохранить основные особенности тонкого структурного строения, полученные при нормализации от .температур, выше принятых для данной стали, и в ре-; зультате улушить механические свойства стали, в частности трещиностойкость. Применение изотермической загсалки . для упрочнения стали позволяет существенно сократить время обработки. Выдержка закаливаемьгх деталей при температура промежуточного превращения в соответствии с диаграммой изотермического распада аустенита для ко1Йфетной стали 25 30 мин. Продолжительность огпус5

ка не менее 4О - 60 мин, а при достаточно большой массе и, больше. Следовательно, при равных затратах времени на высокотемпературную нормализацию и нагрев под закалку изотермическая обработка позволяет экономить не мейее 10-20 мин на каждой партии обрабатываемых деталей, что составляет 20 - ЗО% от общего времени обработки.

Принципиальное отличие предлагаемого способа заключается в том, что ускоренный нагрев под закалку и изотермическая закалка при температуре промежуточного превращения приводят к сохранению в более высокой степени особенностей тонкого строения структуры, полу-

б

ченных при высокотемпературной нормализации и влияющих на улучшение механических свойств. Существенным оказывается также сокращение времени обработки при использовайй.и изотермической закалки для упрочнения стали.

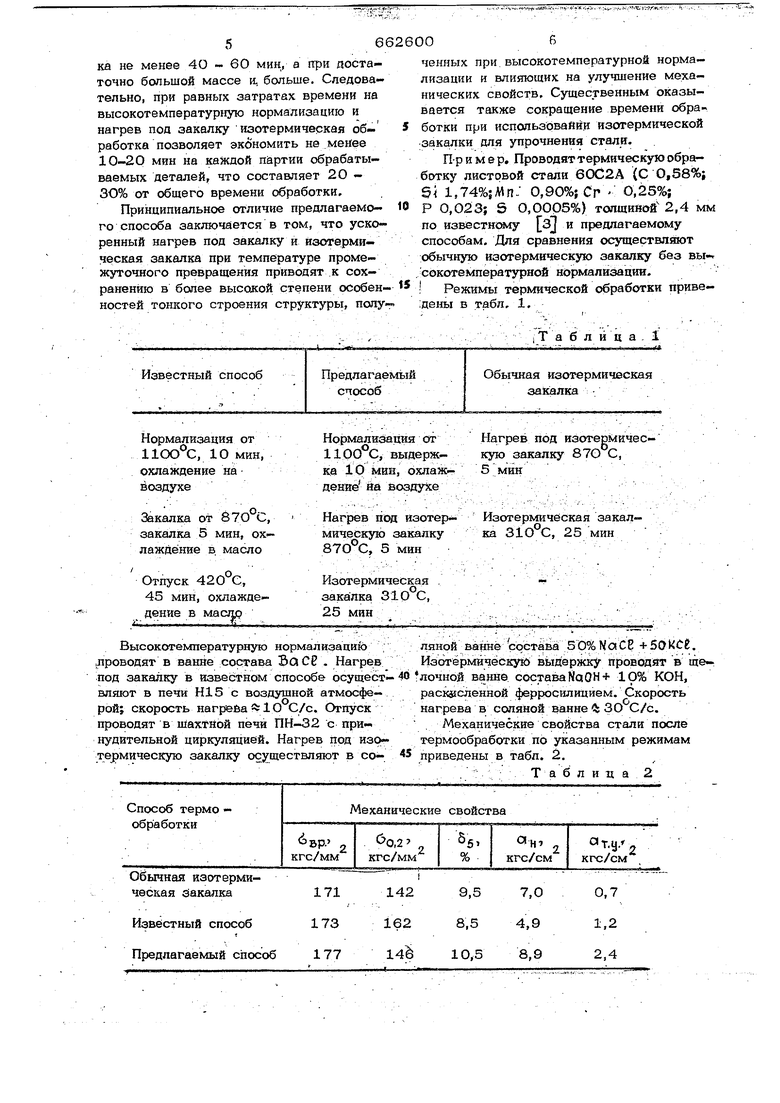

П-р и м е р. Проводят термическую обработку листовой стали 60С2А (С 0,58%; S 1,74%;МП- 0,90%$ СР- О,25%; Р 0,023; S О,0005%) толщиной 2,4 мм по известнс 1у и предлагаемому способам. Для сравнения осуществл5пот обычную изотермическую закалвсу без выт сокотемпературной нормализации. I Режимы термической обработки приве;дены в табл. 1.

- .. .

jT а б л и ц а . 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ КИНЕТИЧЕСКОГО НИЗКОТЕМПЕРАТУРНОГО ОТПУСКА | 2006 |

|

RU2304624C1 |

| Способ изготовления изделий преимущественно из сталей мартенситного класса | 1983 |

|

SU1135781A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2557175C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

Нормализация от Нормализация от , 10 мин, 1100 С, выдерж- ка 10 мин, охлаж-охлаждение на дение на воздухе Воздухе Нагрев п;од изотер Закалка от 87О С, закалка 5 мин, охмическую закалку 870°С, 5 мин лаждение в масло

Изотермическая закалка 310 С, 25 мин

Высокотемпературную нормализацигб .проводят в ванне состава BciCC . Нагре в под закалку в известном способе осуществляют в печи HI 5 с воздушной атмосферой; скорость нагрева 5:10 С/с. Отпуск проводят в шахТйой печи ПН-32 с принудительной циркуляцией. Нагрев под изогтермическую закалку осуществляют в соОёьганая изотермическая закалка

Известный способ Предлагаемый способ

ляной ванне состг|ва 50% Na СЕ + 50КСЕ. ИзотёрмичёСкуй) выдержку проводят в ще-; 40 лочной состава No ОН + 10% КОН, расселенной ферросилицием. Скорость нагрева в соляной ванне 4 ЗО С/с. . Механические свойства стали после термообработки по указанным режимам 45 приведены в табл. 2.

. :Т а б л и ц а 2

0,7 1,2 2,4 Нагрев под изотермическую закалку 87О С, 5 мин Изотермическая закалка 3iO°C, 25 мин

76626ОО8

Стандартные механические свойства Формула изобретения при растяжении определяют на плоских ;

5-кратных образцах с черной поверх-Способ термической обработки конструкностью. Ударную вязкость определяют национных сталей, включающий Нормализаобразцах с толщиной, равной толщине ма- 5цию при температуре, выше принятой для

териала; остальные требования по ГОСТданной стали, и закалку, о .т л U ч а ю9454-60. Надрез вьтопняют после термо-щ и и с я тем, что, с целью повышения :

обработки. Работу распространения трещи-механических свойств и сокращения врены определяют по методике, изложенной вмени, после нормализации проводят изокниге Методы испытания, контроля и ис Отермическую закалку со скоростью нагреследования машиностроительных Матерйа-ва под нее 30-50°С/с. ловум.. Машиностроение, 1974, с.97,.

Использование предлагаемого способаИсточники информации, принятые во

термической обработки конструкционныхвнимание при экспертизе сталей обеспечивает по сравне нию с из- JS 1, Вязников Н. Ф, Термическая обра-

вёстными следующие преимущества:ботка стали, М., Металлургиздат, 1961,

улучшение механич еских свойств стали,с, 137-138.

в частности трещиностойкости;2. Патент Великобритании № 974936,

увеличение долговечности {заботы дета-кл, С 7 А , 1964. лей; 3, Журнал Металловедение и термисокращение времени обработки за счетческая обработка металлов . 1972, № 12,

1|сключения отпуска.с, 14 г.

Авторы

Даты

1979-05-15—Публикация

1975-11-12—Подача