Изобретение относится к технике управления трубопрокатными агрегатами, а именно к технике управления многоклетевым калибровочным станом. 5

Известен способ автоматического управления трубопрокатным агрегатом с последовательно установленными раскатным и калибровочным станами, заключающийся в использовании прин- Q ципа адаптивного управления с самообучающейся моделью и вычислительным устройством, управление каждым станом производят по сигналам вычислительного устройства, на которое поступают сигналы предсказания и управления с самообучающихся моделей диаметра, толщины стенки раската и времени его прокатки, а в качестве исходной информации для JQ построения и уточнения моделей используют характеристики раската до и после стана к характеристики стана. В частности, управление калибровочным станом производится путем пред- 25 сказания диаметра трубы на выходе стана по результатам измерения средних значений температуры и диаметра трубы на входе в стан и раствора валков чистовой клети Ш.JQ

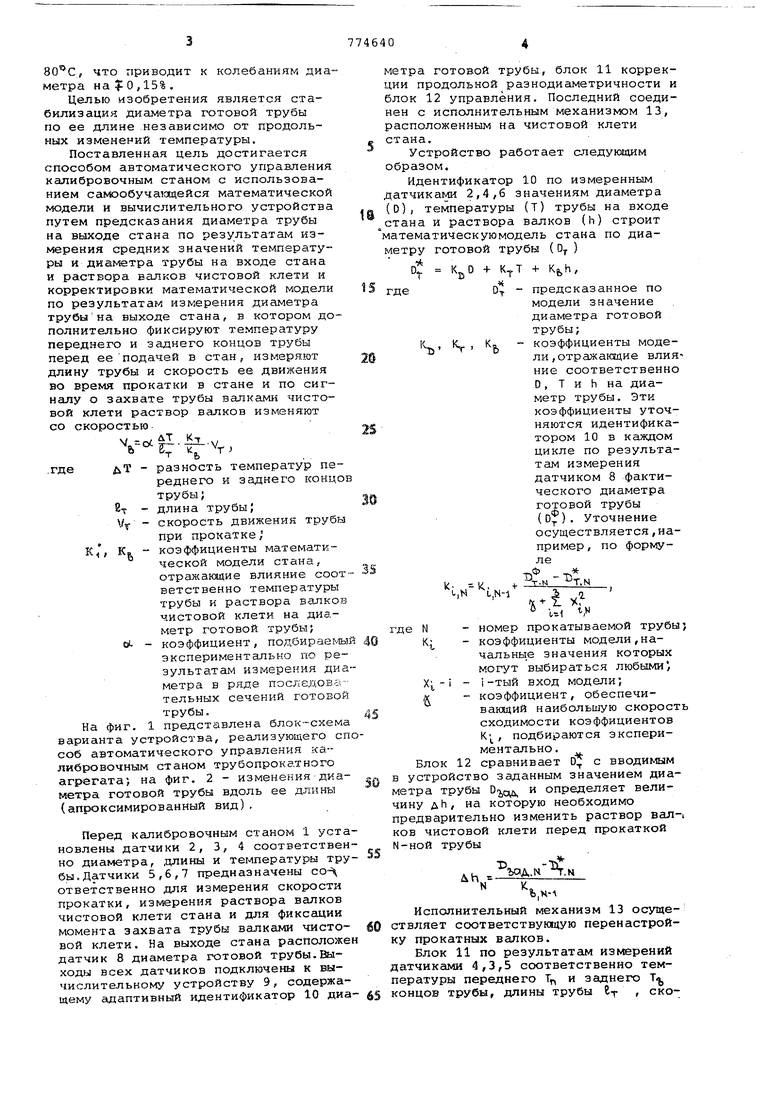

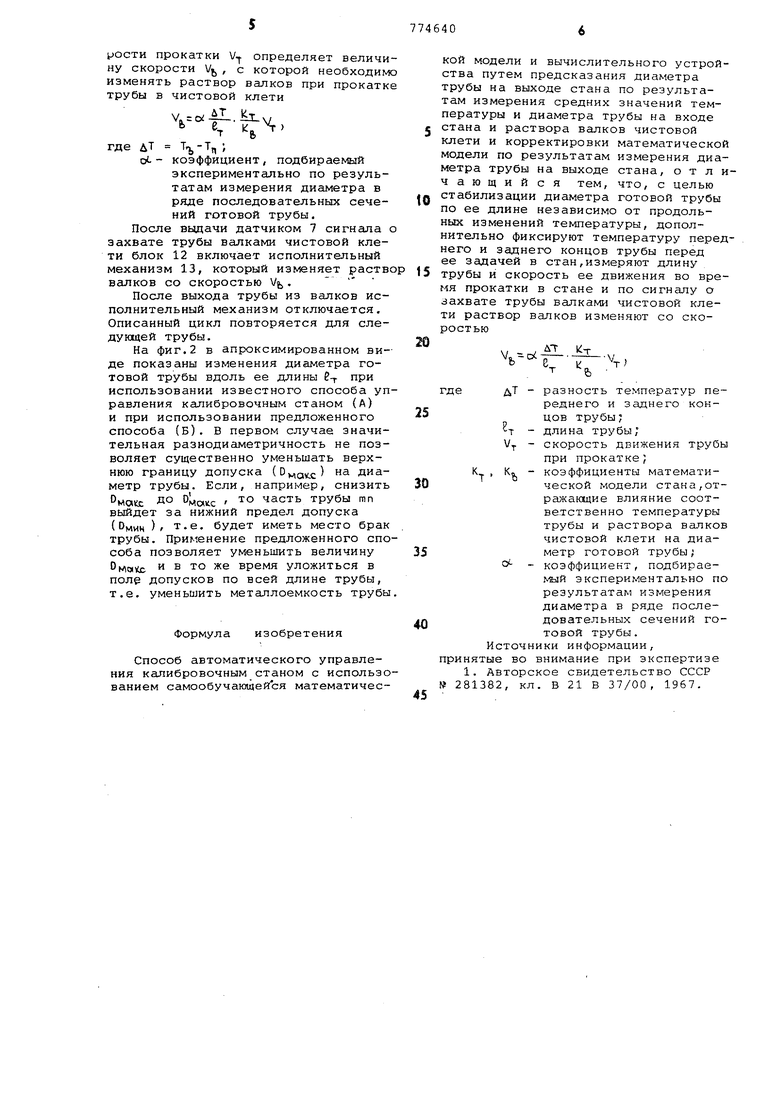

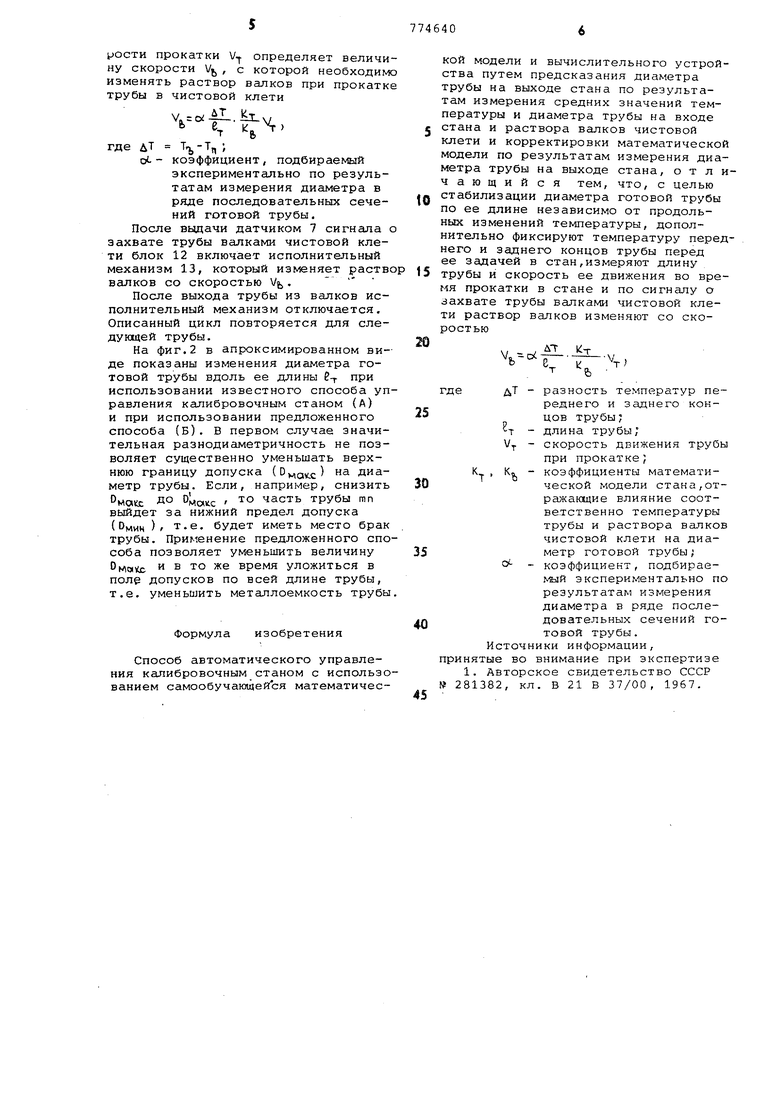

Однако такой способ осуществляет стабилизацию только средних значений диаметра от трубы к трубе, не обеспечивая стабильности диаметра по длине каждой трубы. Наличие продольной разнодиаметричности не позволяет при прокатке осуществлять глубокую выборку минусового допуска, ибо возникает опасность выхода диаметра на определенных участках трубы за пределы допуска, что приводит к браку трубы. Указанное обстоятельство ограничивает более полное использование резервов уменьщения металлоемкости труб путем прокатки их в поле минусовых допусков по диаметру. Исследования ряда авторов и практика прокатки труб показываю , что наиболее существенной причиной нестабильности диаметра вдоль трубы после калибровочного стана является неравномепность температуры по длине трубы, которая изменяется от одного конца трубы к другому монотонно. Например, на ряде трубопрокатных установок, у которых перед калибровкой отсутствует дополнительный подогрев труб, перепад температуры по длине трубы достигает , что приводит к колебаниям диаметра на О ,15%, Целью изобретения является стабилизация диаметра готовой трубы по ее длине -независимо от продольных изменений температуры. Поставленная цель достигается способом автоматического управления калибровочным станом с использованием самообуча ощейся математической модели и вычислительного устройства путем предсказания диаметра трубы на выходе стана по результатаг л измерения средних значений температуры и днаматра трубы на входе стана и раствора валков чистовой клети и корректировки математической модели по результатам измерения диаметра трубына выходе стана, в котором дополнительно фиксируют температуру переднего и заднего концов трубы перед ееподачей в стан, измеряют длину трубы и скорость ее движения во время прокатки в стане и по сигналу о захвате трубы валками чистовой клети раствор валков изменяют со скоростью W разность температур переднего и заднего концо трубы; Йт - длина трубы; / - скорость движения трубы при прокатке; , Ка коэффициенты математической модели стана, отражакхдие влияние соот ветственно температуры трубы и раствора валко чистовой клети на диаметр готовой трубыJ oL - коэффициент, подбир.аем экспериментально по ре зультатам измерения ди метра в ряде последова тельных, сеченр.й готово трубы. На фиг. 1 представлена блок-схем варианта устройства, реализующего с соб автоматического управления калибровочным станом трубопрокатного агрегата; на фиг. 2 - изменения диа метра готовой трубы вдоль ее длины (апроксимированный вид), Перед калибровочным станом 1 уст новлены датчики 2, 3, 4 соответстве но диаметра, длины и температуры тр бы.Датчики 5,6,7 предназначены соответственно для измерения скорости прокатки, измерения раствора валков чистовой клети стана и для фиксации момента захвата трубы валками чистовой клети. На выходе стана расположе датчик 8 диаметра готовой трубы.Выходы всех датчиков подключены к вычислительному устройству 9, содержа щему адаптивньзй идентификатор 10 дн ра готовой трубы, блок 11 коррекпродольной разнодиаметричности и к 12 управления. Последний соедис исполнительным механизмом 13, положенньам на чистовой клети на. Устройство работает следующим азом. Идентификатор 10 по измеренным чиками 2,4,6 значениям диаметра , температуры (Т) трубы на входе на и раствора вешков (h) строит ематическуюмодель стана по диару готовой трубы ( 0 } D KjjO + + , OT - предсказанное по модели значение диаметра готовой трубы; IC,, (Ц. , Ка - коэффициенты модели ,отражанзцие ВЛИЯ ние соответственно О, Т и h на диаметр трубы. Эти коэффициенты уточняются идентификатором 10 в каждом цикле по результатам измерения датчиком 8 фактического диаметра готовой трубы {0). Уточнение осуществляется,например , по формуле .1. г.. Ч. N- номер прокатываемой трубы) К - коэффициенты модели,начальны.е значения которых могут выбираться любыми , - i-тый вход модели; к - коэффициент, обеспечиваквдий наибольшую скорость сходимости коэффициентов К , подбираются экспериментально. Блок 12 сравнивает 0 с вводимым стройство заданным значением диара трубы и определяет велиу дИ, на которую необходимо дварительно изменить раствор вал-i чистовой клети перед прокаткой ой трубы .Исполнительный механизм 13 осущеляет соответствующую перенастройпрокатных валков. Блок 11 по результатам измерений чиками 4,3,5 соответственно тематуры переднего Т„ и заднего цов трубы, длины трубы т , скорости прокатки V определяет величи ну скорости V(, , с которой необходим изменять раствор валков при прокатк трубы в чистовой клети ДТ , где ДТ -Т ; коэффициент, подбираемый ot.экспериментально по результатам измерения диаметра в ряде последовательных сечений готовой трубы. После выдачи датчиком 7 сигнала захвате трубы вешками чистовой клети блок 12 включает исполнительный механизм 13, который изменяет раств валков со скоростью Vjj. После выхода трубы из валков исполнительный механизм отключается. Описанный цикл повторяется для следуквдей трубы. На фиг. 2 в апроксимированном ви де показаны изменения диаметра готовой трубы вдоль ее длины 8-т при использовании известного способа уп равления калибровочным станом (А) и при использовании предложенного способа (Б). В первом случае значительная разводиаметричность не позволяет существенно уменьшать верхнюю границу допуска (Dy;,g.j..) на диаметр трубы. Если, например, снизить то часть трубы mn выйдет за нижний предел допуска (DMHH )г т.е. будет иметь место бра трубы. Применение предложенного сп соба позволяет уменьшить величину ОMate и в то же время уложиться в поле допусков по всей длине трубы, т.е. уменьшить металлоемкость трубы Формула изобретения Способ автоматического управления калибровочным станом с использ ванием самообучающейся математичес кой модели и вычислительного устройства путем предсказания диаметра трубы на выходе стана по результатам измерения средних значений температуры и диаметра трубы на входе стана и раствора валков чистовой клети и корректировки математической модели по результатам измерения диаметра трубы на выходе стана, отличающийся тем, что, с целью стабилизации диаметра готовой трубы по ее длине независимо от продольных изменений температуры, дополнительно фиксируют температуру переднего и заднего концов трубы перед ее задачей в стан,измеряют длину трубы и скорость ее движения во время прокатки в стане и по сигналу о захвате трубы валками чистовой клети раствор валков изменяют со скоростью - разность температур переднего и заднего концов трубы; т - длина трубы; V - скорость движения трубы при прокатке; К- , Ка - коэффициенты математической модели стана,отражакхдие влияние соответственно температуры трубы и раствора валков чистовой клети на диаметр готовой трубы; о- - коэффициент, подбирае ый экспериментально по результатам измерения диаметра в ряде последовательных сечений готовой трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 281382, кл. В 21 В 37/00, 1967.

Л 4

Лнакс йнакс

Дт/н

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования диаметраТРубы | 1977 |

|

SU801919A1 |

| Система регулирования диаметра трубы на калибровочном(редукционном) стане | 1976 |

|

SU663458A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1973 |

|

SU395138A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1970 |

|

SU281382A1 |

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| Способ управления режимом обжатия трубы на автоматическом стане | 1975 |

|

SU554023A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 1995 |

|

RU2134621C1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| Способ автоматического управления косовалковым прошивным станом | 1974 |

|

SU498991A1 |

Авторы

Даты

1980-10-30—Публикация

1978-07-18—Подача