(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ ОТВЕРСТИЙ

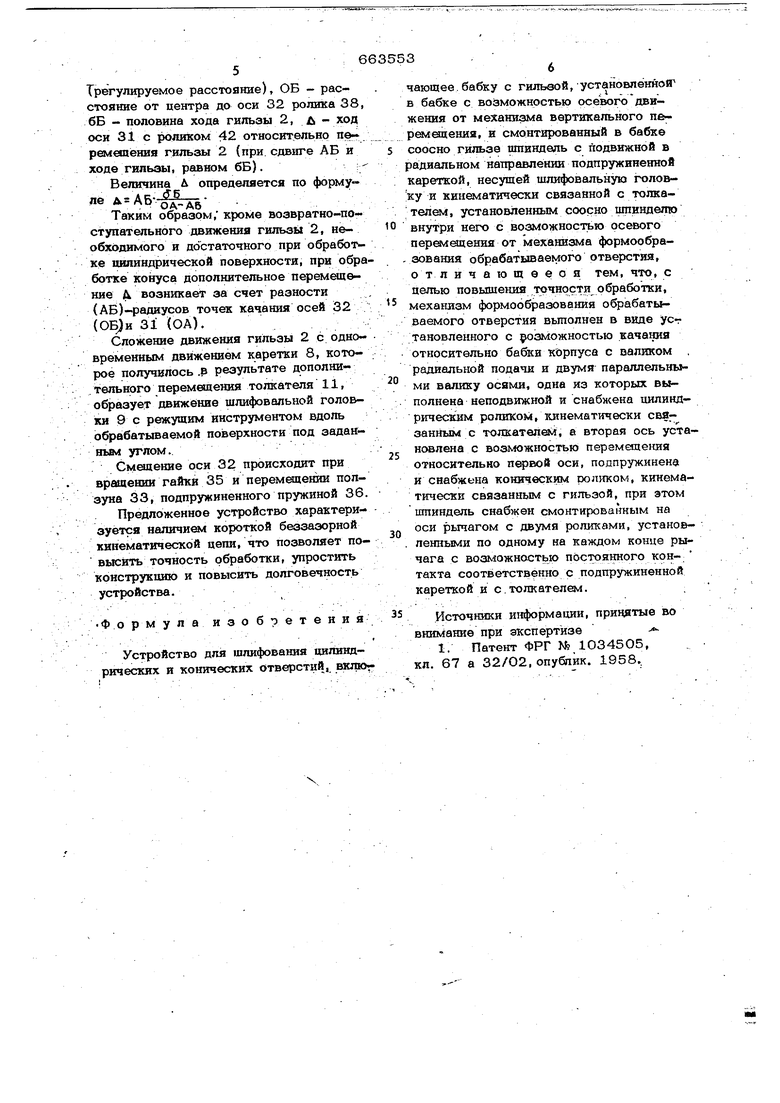

На . 1 изображено предложенное устройство в вертикальном разрезе; на фиг.;2 - разрез А-А на фиг. 1, повернуто; на фиг. 3 - разрез Б-Б на фиг. 2, повернуто; на фиг. 4 - разрез B-S на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4, повернуто; на фиг. 6 - схема образования кон усности обрабатываeWorb бтв ёрстия.

В бабке 1 устройства размещена гильза 2, установленная с возможностью осевого перемещения от механизма вертикального перемещения 3. Внутри гильзы 2 на шарикоподшипниках 4 расположен шпиндель 5, кинематически связанный с приводом вращения шестерней 6.

В нтшей части щпинделя 5 на направляюших качения 7 (фиг. 2) установлена каретка 8, связанная направляющими, типа ласточкин хвост со шлифовальной головкой 9, снабженной индивидуальным приводом вращения (на чертеже не показан). Каретка 8 подпружинена пружиной 1О, размещенной в отверстии шпинделя 5. Мехагшзм радиального перемещения карет7ги 8 содержит толкатель 11, расположенный на щариковых направляющих внутри шпинделя 5,рычаг 12 и механизм формообразования обрабатываемого отверстия

Ось 13 (см. фиг. З) вращения рыага 12 опирается на подшипники качения 14, размещенные в призматическом пазу 15 щпинделя 5. В пазах рычага 12 разм;ещены ролики 16 .и 17 (см. фиг. 1). Ось 18 ролика 16 смещена отностгельно оси 13, и ролик 16 контактирует с упором 19, закрепленным на каретке 8. Ролик 17 взаимодействует с нцжним торцом толкателя 11.

Механизм формообразования обрабатываемого отверстия содержит корпус 2О (см. фиг. 5j, смонтированный на. валике 21 радиальной подачи. Валик 21 установлен не опорах 22 и 23, укреплен{1ых на бабке 1. Валик 21 и опора 2 соединены шпонкой 24. Опора 23 имеет резьбовую часть, на которой ус тановлена гайка 25 с лимбом 26. Винт 27 предохраняет лимб 26 )ров6рота, В опоре 23 между втулкой 28 и шайбой 59 установлена пружина 30. j ,

В корпусе 20 помш1ены оси 31 и 32, араллельные валику 21, Ось 31 закреплена неподвижно, а ось 32 установлена в по;уэуне 33 и может перемещаться в азу 34 корпуса 2О.На одном конце попзуна 33 выполнена резьба и установлена гайка 35, а с другой стороны ползун 33 подпружинен пружиной 36, упирающейся в дно корпуса 2О.

На торце корпуса 2О укреплена крьпика 37, ограничивающая перемещение гаки 35. На оси 32 закреплен конический ролик 38, взаиь гадействующиЙ с цилиндрическим упором 39 (см. фиг. 1), yicрепленньы на кронштейне 40, связанным через плиту 41 с гильзой 2. На оси 31 закреплен цилиндрический ролик 42, бурт которого входит в паз пяты 43, размещенной на верхнем торце толкателя 11., Устройство работает следующим образом.

При возвратно-поступательном движении гильзы 2 вместе с вращающимся шпинделем 5 и толкателем 11 совершает качание корпус 20, так как с одной стороны на ролики 38 воздействует упор 39, а с другой стороны ролик 42 взаимодействхет с пятой 43. Для осуществления радиальной подачи шлифовальной головки -.9 (как при обработке цилиндрической, так и конической поверхностей) вращение:м лимба 26 с гайкой 25 перемещают валик 21, который надвигает ролик 38 на упор.39 Так как ролик 3 8 вьтолнен коническим, то при его перемещении корпусу 2О соойдается некоторое качание вокруг валика 21, которое передается через роролик 42 и пяту 43 толкателю 11.

Толкатель 11 через ролик 17 перемещают рычаг 12 вокруг оси 13. При этом подшипники качения 14 упираются. Своим наружным кольцом в призматический паз 15 щпинаеля 5.

При вращении рычага 12 рояик 16 через упор 19 перемещает к.аретку 8 вместе со шлифовальной головкой 9, деформируя пружину 1О.

При обработке цилиндрической поверхности ось 32 ролика 38 и ось 31 ролика 42 располагают на одной прямой, т.е. совмещают. При обработке конической поверхности ось 32 смидают относительно оси 31. При смещений указанных осей перемещение каретки 8 со шлифовальной головкой 9 -осуществляется в соответствии со схемой, изображенной на фиг. 6.

На указанной схеме: О - центр вращения корпуса 20, ОА - расстояние от центра вращения до оси 31 ролика 42, АБ - расстояние между осями 31 и 32

Трегулируемое расстояние), ОБ - расстояние от центра до оси 32 ролика 38 6Б - половина хода гильзы 2, д - ход оси 31 с роликом 42 относительно пв- ремешёнвя гильзы 2 {при сдвиге АБ и ходе гильзы, равном 6Б).

Величина Л определяется по форму

пе АБ- ДДДТаким образом, кроме Бозвратно-по ступательного движения гильзы 2, необходимого и достаточного при обработке цилиндрической поверхности, при обработке конуса дополнительное перемещение & возникает за счет разности (АБ)-радиусов точек качания осей 32

(ОБ)и 31 (ОА).

Сложение движения гильзы 2 с одновременным движением каретки 8, которое получилось .в результате дополнительного перемещения толкателя 11, образует движение щлифовальной головки 9с режущим инструментом вдоль обрабатываемой поверхности под заданHbw углом.

Смадение оси 32 происходит при вршцешш гайки 35 и перемещешш ползуна 33, подпружиненного пружиной 36

Предложенное устройство характеризуется наличием короткой беззазорной кинематической цепи, что позволяет повьюйть точность обработки, упростить конструкшпо и повысить долговечность устройства. Форм улаизобтетени я Устройство для штшфования цилиндрических и конических отверстий,, вклюг

чающее бабку с гильзой, установпенног в бабке с возможностью осевогодвижения от механизма вертикального пе р Лвцения, и смонтированный в бабке соосно гильзе шпиндель с йодвижной в адиальном направлении подпружиненной кареткой, несущей шлифовальную голову и кинематически связанной с толкателем , установленным соосно шпинделю внутри него с возможностью осевого перетдеедения от механизма формообразования обрабатываемого отверстия, отличающееся тем, что, с целью повыше шя точности обработки, механизм формообраг вания обрабатываемого отверстия выполнен в виде усг тановленного с возможностью качания относительно бабки корпуса с валиком , радиальной подачи и двумя параллельными валику осями, одна из которых выполнена неподвижной и снабжена цилиндрическим роликом, кинематически связанным с толкателил, а вторая ось установлена с возможностью перамеадеютя относительно первой оси, подпружинена и снабжена коническим роликом, кинематически связанным с гильзой, при этом шпиндель снабжен смонтированным на оси рычагом с двумя роликами, установленными по одному на каждом конце рычага с возможностью постоянного контакта соответственно с подпружиненной кареткой и с.толкателем. Источгаоси информации, принятые во внимание при экспертизе- 1. Патент ФРГ № 1034505, кл. 67 а 32/О2, опубпик. 1958.

663553

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Устройство для шлифования цилиндрических и конических отверстий | 1988 |

|

SU1664519A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Резьбошлифовальный станок | 1984 |

|

SU1288001A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| Шпиндельный узел радиально-сверлильного станка | 1976 |

|

SU610616A1 |

Л/jr

663553

Риг.5

663553

иг.6

Авторы

Даты

1979-05-25—Публикация

1976-09-20—Подача